2.Установка по п. 1, отличающаяся тем, что у каждой секции перфорации вьшолнены в нижней части.

3.Установка по пп. 1 и 2, о т ли чающ аяся тем, что она снаб. жена устройствами для ввода пластификатора, смонтированньшги на начальных участках зон сжатия и выдавливания.

| название | год | авторы | номер документа |

|---|---|---|---|

| Экструдер для переработки пластических материалов | 1976 |

|

SU710823A1 |

| ДВУХШНЕКОВЫЙ ЭКСТРУДЕР | 2005 |

|

RU2284914C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ ФАРМАЦЕВТИЧЕСКИХ КОМПОЗИЦИЙ С НЕСТОЙКИМ ПЛАСТИФИКАТОРОМ | 2006 |

|

RU2430719C2 |

| ЭКСТРУДЕР ДЛЯ ПЕРЕРАБОТКИ ТЕРМОПЛАСТИЧНЫХ ПОЛИМЕРНЫХ МАТЕРИАЛОВ | 2005 |

|

RU2329895C2 |

| ЭКСТРУЗИОННАЯ МАШИНА | 2009 |

|

RU2478478C2 |

| Устройство для пластификации масс на основе нитроцеллюлозы | 1991 |

|

SU1779683A1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОЙ ПЛАСТИФИЦИРОВАННОЙ ПОЛИВИНИЛХЛОРИДНОЙ КОМПОЗИЦИИ | 2008 |

|

RU2358994C1 |

| ЖЕВАТЕЛЬНЫЙ ПРОДУКТ ИЛИ ЛАКОМСТВО ДЛЯ ДОМАШНИХ ЖИВОТНЫХ (ВАРИАНТЫ) И СПОСОБ ЕГО ПРОИЗВОДСТВА | 2006 |

|

RU2414142C2 |

| Устройство для гранулирования | 2017 |

|

RU2643046C1 |

| Устройство для непрерывной экструзии и выдувания тонких пленок пластичного материала | 1985 |

|

SU1500147A3 |

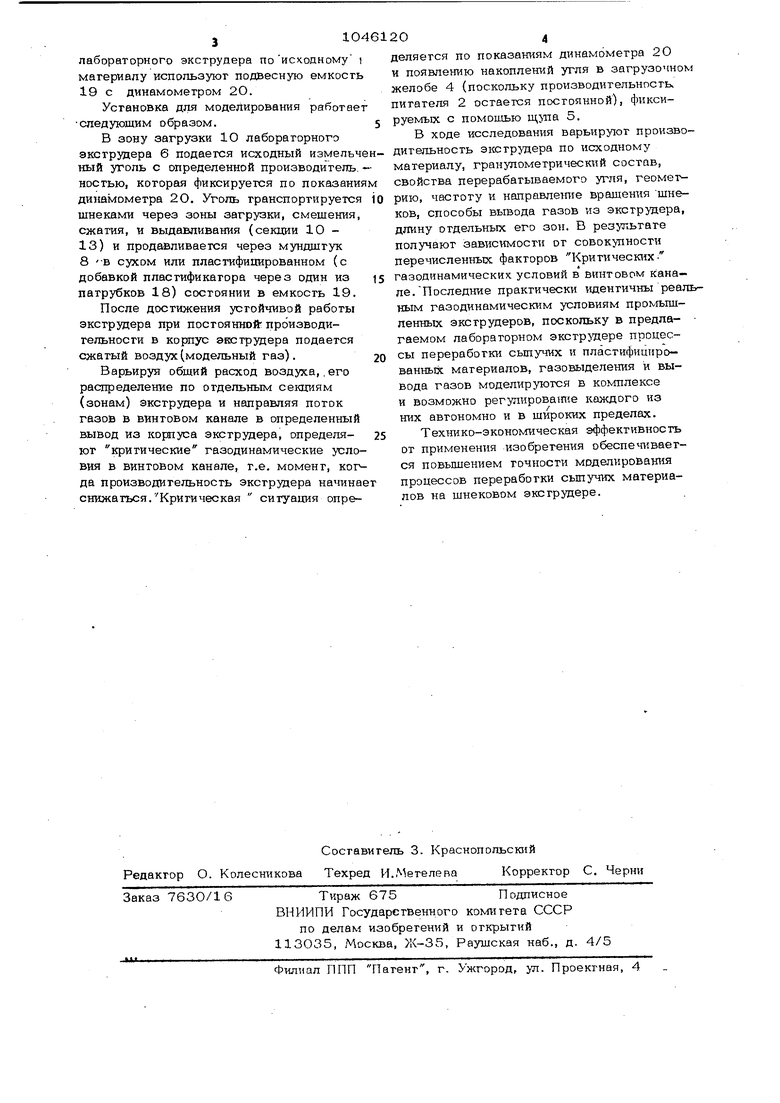

1. УСТАНОВКА ДЛЯ МОДЕ,ЛИРОВАНИЯ ПРОЦЕССОВ ПЕРЕРАБОТКИ СЫПУЧИХ МАТСРИАЛОВ НА ШНЕКОВОМ ЭКСТРУДЕРЕ, содержащая корпус с зонами загрузки, смешения, сжатия, выдавливания, а также устройства измерения параметров процесса, о тл и чающая с я тем, что, с целью повьпиения точности моделирования процессов, она снабжена узлами подвода и вывода газа, . а такжеустройством для регулирования расхода газа, при этом корпус выполнен в виде набора перфорированных секций, к каждой из которых подключены узлы. G S (Л с 4 о: 1чЭ

1

Изобретение относится к области . исследования работы эксгрудеров и може использоваться для излучения и моделирования процесса экструзии при переработке материалов, выделяющих газы при нагреве и пластификахши, например при экструдировании нагретого угля в процессе производства формованного кокса.

Известна установка для моделироваНИН процессов переработки сьшучих материалов на шнековом экструдере, со- V держащая корпус с зонами загрузки, смешения, сжатия., вьщавливания, а также устройства измерения параметров процесса LI Д .

Основным недостатком известного устройства является низкая точность модлирования процессов.

Цель изобретения - повышение точности моделирования процессов переработки материалов на шнековом экструдере.

Указанная цель достигается тем, что jCTaHOBKa дл5; моделирования процессов переработки сьтучих материалов на шнековом экструдере, содержащая корпус с зонами загрузки, смещения, сжатия, выдавливания, а также устройства измерния параметров процесса, снабжена уэлами подвода и вывода газа, а также устройством для регулирования расхода газа, при этом Kopiiyc выполнен в виде набора перфорировангшхх секций, к каждой из которых подключены узлы.

Перфорации в каждой секции могут быть вьшолнены в нижней части.

Установка может быть снабжена устройствами для ввода пластификатора, смонтированными на начольньк участках зон сжатия и выдaвлlIBFзн ш.

На чертеже представпеиа принципиальная схема установки.

Установка сключ/ает бункер исходного угла 1, питатель 2 г приводом 3, желоб с устаи:м ;кпиьгм 1 в нем щупом 5, лабораторный двухщнековый экструдер 6 с приводом 7. На выходе из экструдера установлен мундштук 8 с подпорным устройством 9. Корпус лабораторного экструдера выполнен в виде набора секций 10, 11, 12, 13, соответствующих определенным зонам экструдера. Секция 10 соответствует зоне заг рузки, секции 11, 12 - зоне смещения (в отдельных опытах секцию 12 использовали как зону сжатия), секция 13 зоне сжатия и выдавливания.

Перфорированный участок каждой секции герметично автономным газопровс)дом подсоединен к коллектору модельного газа 14, в качестве которого использовали сжатый воздух. Регулирование и измерение расхода воздуха, подаваемого В каждую секцию корпуса экструдера, осуществлена с помощью стандартной регулирующей газовой арматуры и системы ротаметров 15. В каждой секции корпуса экструдера предусмотрены автономные газопроводы для вывода модельного газа 16, сна енные регулирующей газовой арматурой. Для излучения уноса перерабатываемого материала из экструдера возможно поключение к газо- проводам схемных лабораторных пылеулавливающих циклонов 17..

В корпусе экструдера предусмотрены два патрубка 18 для ввода пластификатора, в качестве которого при работе с углем использовали щамотно-водную эмульсию, подаваемую специальным насосом на черфеже не показан). Если в ходе испытаний применяют щнеки с переменным шагом, то сжатие материала осуществляют в зоне 12 и для ввода пластификатора используют патрубок 18, расположенный в начале зоны. При применении шнеков с постоянным шагом сжатие производят в последнем витке шНеков и для ввг)да пластификатора используют патрубок 18, расположенный в зоне 13 .черед последним витком шнеков. Для точного зпределения фактической производительяости

310461

лабораторного эксгрудера поисходному i магериапу испопьзуюг подвесную емкость 19 с динамометром 2О.

Установка для моделирования работает следующим образом.5

В зону загрузки 10 лабораторного экструдера 6 подается исходный измельченный уголь с определенной производитель. - носгью, которая фиксируется по показаниям динамометра 2О. Уголь транспортируется io шнеками через зоны загрузки, смешения, сжатия, и выдавливания (секции 10 13) и продавливается через мундштук 8 В сухом или пластифицированном (с добавкой пластификатора через один из is патрубков 18) состоянии в емкость 19.

После достижения устойчивой работы экструдера при постоянной производительности в корпус экструдера подается сжатый воздух (модельный газ).20

Варьируя общий расход воздуха, .его распределение по отдельным секциям (зонам) экструдера и направляя поток газов в винтовом канале в определенный вывод из корпуса экструдера, определи- 25 ют критические газодинамические условия в винтовом канале, т.е. момент, ког да производительность экструдера начинает снижаться.Критическая ситуация опре204

деляется по показаниям динамометра 2О и появлению накоплений угля в загрузочно желобе 4 (поскольку про 1зводительность питателя 2 остается постоянной), фиксируемых с помощью щупа 5.

В ходе исследования варьируют производительность экструдера по исходному материалу, гранулометрический состав, свойства перерабатываемого угля, геометрию, частоту и направлеггае вращения шнеков, способы вывода газов из экструдера, длину отдельных его зон. В результате получают зависимости от совокупности перечисленных факторов Критичесш х. газодинамических условий в винтовом канале.Последние практически идентичны реалным газодинамическим условиям промьпдленных экструдеров, поскольку в предлагаемом лабораторном экстрдаере процессы переработки сьшучих и пластифицированных материалов, газовыделения и вывода газов моделируются в кокшлексе и возможно peryirapoBaime каждого из них автономно и в широких пределах.

Технико-экономическая эффективность от применения изобретения обеспечивается повышением точности моделирования процессов переработки сьшучих материалов на щнековом экструдере.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Kuhsts-toffe, 1972, № 4, с | |||

| Льночесальная машина | 1923 |

|

SU245A1 |

Авторы

Даты

1983-10-07—Публикация

1982-07-21—Подача