Изобретение относится к переработке термопластичных материалов и может быть использовано в отраслях промышленности, применяющих экструзию.

Наиболее близким по технической сущности и достигаемому эффекту является двухчервячный (двухшнековый) экструдер для переработки полимерных композиций, содержащий корпус с размещенными в нем с возможностью зацепления, вращения в противоположных направлениях и с образованием зон загрузки (загрузки и сжатия), смешения (гомогенизации) и выдавливания (дозирования) червяками (шнеками) с винтовыми нарезками с одинаковым шагом, причем в зонах загрузки и выдавливания винтовые нарезки червяков имеют противоположные направления, а в зоне смешения - одинаковое направление, в гребнях нарезки одного из червяков в направлении, противоположном направлению его винтовой нарезки, выполнены пазы для прохода гребней винтовой нарезки другого червяка [Авторское свидетельство СССР №1509272, кл. В 29 С 47/40, 23.09.89, бюл. №35].

Недостатками известного устройства являются невысокое качество переработки продукта вследствие неравномерности плавления материала в предматричной зоне экструдера, а также узкий ассортимент выпускаемой продукции.

Технической задачей изобретения является повышение качества переработки продукта за счет интенсификации воздействия сжимающих усилий, вызывающих многократные сдвиговые деформации расплава экструдата, и расширение технологических возможностей экструдера по переработке исходного сырья.

Техническая задача достигается тем, что в двухшнековом экструдере, содержащем секционный корпус с размещенными в нем с возможностью зацепления, вращения в противоположных направлениях и с образованием зон загрузки, сжатия, дозирования и гомогенизации с участками интенсивного сдвига и распределения продукта шнеками с винтовыми нарезками с одинаковым шагом и глубиной, в зонах загрузки, сжатия и дозирования винтовые нарезки шнеков имеют противоположные направления, в зоне гомогенизации винтовые нарезки шнеков имеют одинаковое направление, а в гребнях нарезки одного из шнеков в направлении, противоположном направлению его винтовой нарезки, выполнены пазы для прохода гребней винтовой нарезки другого шнека, новым является то, что:

- шнеки выполнены из наборных шнековых элементов, насажанных на сердечник, а в зоне гомогенизации на участке интенсивного сдвига шнеки состоят из последовательно повторяющихся шнековых элементов с винтовой нарезкой постоянного шага и глубины и нарезкой с пазами, а на участке распределения продукта - из шнековых элементов с винтовой нарезкой постоянного шага и глубины и пластифицирующих кулачков;

- отношение длин шнековых элементов на участке интенсивного сдвига (фиг.1) определяется по формуле:

где L1 - длина шнекового элемента с обратной нарезкой, м; L2 - длина шнекового элемента постоянного шага и глубины, м;

- в зоне дозирования шнек выполнен из шнековых элементов с винтовой нарезкой переменной толщины и цилиндроконического дорна;

- двухшнековый экструдер снабжен формующим узлом для производства многослойных продуктов с начинкой, содержащим промежуточный диск, матрицу, каналообразователь, начинконаполнитель, состоящий из полого диска с трубкой для подвода начинки и формующей трубки, обтекатель предматричной зоны, представляющий собой усеченный конус с отверстиями для подачи расплава продукта в каналообразователь, образующий совместно с формующей трубкой начинконаполнителя коаксиальный канал, и насадку.

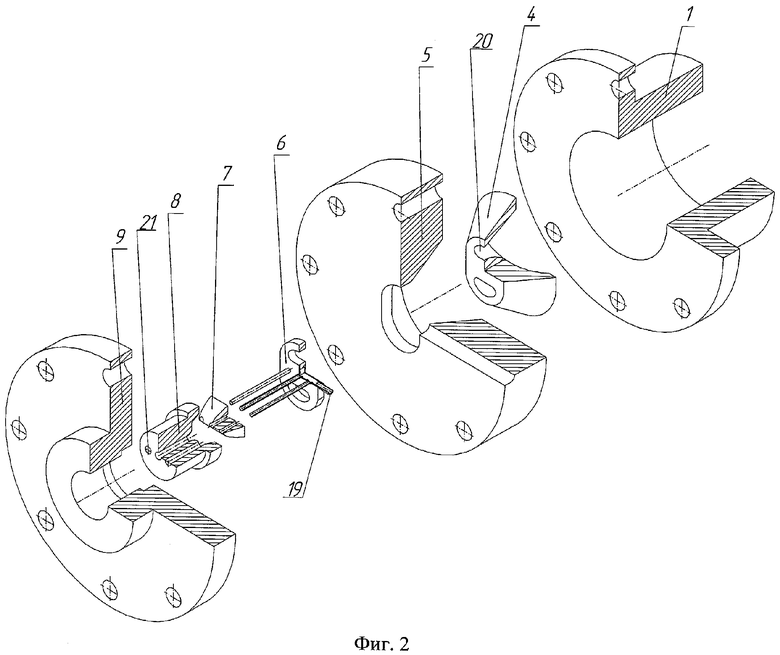

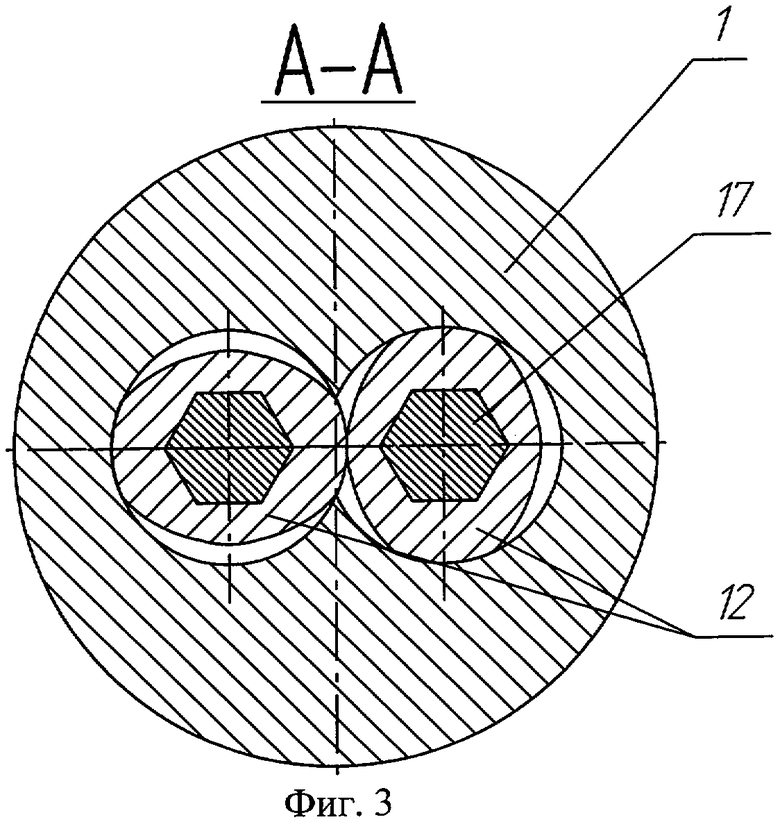

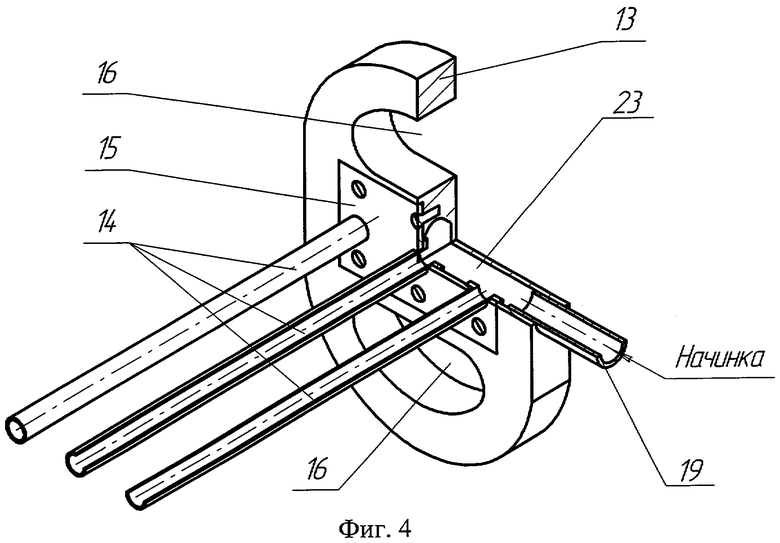

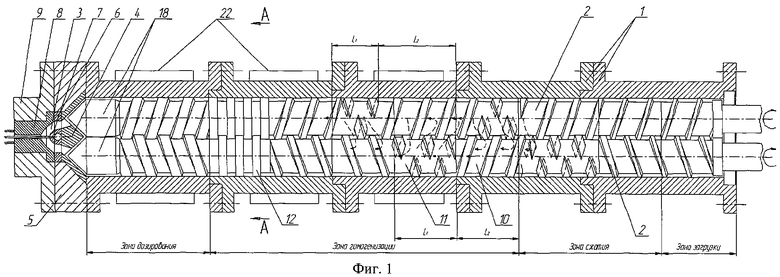

На фиг.1 изображен общий вид двухшнекового экструдера; на фиг.2 - объемное изображение последовательно расположенных деталей формующего узла экструдера; на фиг.3 - разрез А-А на фиг.1; на фиг.4 - объемное изображение начинконаполнителя.

Двухшнековый экструдер (фиг.1) содержит секционный корпус 1 с нагревательными элементами 22, шнеки 2 и формующий узел 3.

Шнеки 2 выполнены из последовательно повторяющихся наборных шнековых элементов 10, 11, 12, насажанных на сердечник 17 (фиг.3). Порядок их расположения и геометрические характеристики определяются функциональным назначением зон экструдера (загрузки, сжатия, гомогенизации и дозирования). По ходу движения продукта от загрузочного отверстия до формующего узла происходит уменьшение свободного объема рабочей камеры, ограниченной внутренней поверхностью корпуса 1 и шнеками 2.

В зоне загрузки шнеки 2 состоят из элементов 10 с винтовой нарезкой постоянного шага и глубины.

В зоне сжатия шнеки 2 представляют собой элементы 10 с винтовой нарезкой постоянного шага и глубины, причем толщина витков увеличивается по направлению от загрузочного отверстия к формующему узлу 3.

В зоне гомогенизации (фиг.1) шнеки 2 состоят из последовательно повторяющихся шнековых элементов трех типов: с винтовой нарезкой 10 постоянного шага и глубины, с обратной нарезкой 11 и пластифицирующих кулачков 12. При этом шнековые элементы с обратной нарезкой 11 имеют пазы, в которые входят витки шнекового элемента 10, что обеспечивает работоспособность экструдера при взаимном вращении шнеков 2.

В зоне гомогенизации можно выделить участки интенсивного сдвига и распределения продукта.

Шнек в зоне гомогенизации на участке интенсивного сдвига состоит из последовательно повторяющихся шнековых элементов 10 и 11. Отношение длин этих шнековых элементов (фиг.1) определяется по формуле

где L1 - длина шнекового элемента 11 с обратной нарезкой, м; L2 - длина шнекового элемента 10 постоянного шага и глубины, м.

Эмпирический коэффициент mi для большинства продуктов, подвергаемых экструзионной обработке, изменяется от 2,0...2,5 в начале зоны гомогенизации и до 0,5...0,8 в ее конце. Значение коэффициента mi определяется характеристиками продукта, поскольку в начале зоны гомогенизации продукт представляет собой спрессованную сухую смесь, а в конце - расплав с включениями нерасплавившихся частиц.

Для экструдера со шнеками, вращающимися в противоположных направлениях (фиг.1), число парных шнековых элементов 10 и 11 четное, что обусловлено равномерностью распределения давления по сечению рабочей камеры. В случае с однонаправленным вращением шнеков количество парных элементов должно быть нечетным, причем большее число парных шнековых элементов 10 и 11 находится на шнеке с повышенным давлением. Такое расположение шнековых элементов позволяет добиться высоких сдвиговых нагрузок, создаваемых шнеком 2, и равномерного перемешивания в начале зоны гомогенизации с последующим плавлением продукта по всему объему.

Участок распределения продукта состоит из шнековых элементов 10 и пластифицирующих кулачков 12. Шнековые элементы 10, как и в зоне загрузки, имеют постоянный шаг и глубину витка, при этом его толщина увеличивается, обеспечивая повышение давления продукта в рабочей камере. Расположенные за ними пластифицирующие кулачки 12 (фиг.1, фиг.3) обеспечивают окончательное плавление твердых включений расплава материала.

В зоне дозирования шнеки 2 состоят из шнековых элементов 10, оканчивающихся цилиндроконическими дорнами 18. Величина зазора между дорнами 18 и стенкой корпуса 1 оказывает влияние на давление и температуру в рабочей камере экструдера и, как следствие, на качество получаемого продукта. Таким образом, смена дорна 18 позволяет перерабатывать продукты с различными реологическими характеристиками.

Формующий узел 3 (фиг.2) двухшнекового экструдера содержит обтекатель 4 предматричной зоны, диск 5, начинконаполнитель 6, обтекатель 7, каналообразователь 8 и матрицу 9.

Начинконаполнитель 6 (фиг.4) представляет собой диск 13 с отверстиями 16, во внутреннюю полость которого подается начинка (наполнитель) через трубку 19. К торцу диска 13 крепится пластина 15 с развальцованными трубками 14, контактирующая с насадкой 7, причем трубки 14 входят в отверстия 21 каналообразователя 8. Отверстия 16 диска 13 совпадают с отверстиями 20 обтекателя 4 предматричной зоны.

Предлагаемый двухшнековый экструдер работает следующим образом.

Исходные компоненты дозирующими устройствами подаются в зону загрузки, где захватываются шнеками 2, вращающимися в разных направлениях (фиг.1). При этом происходит интенсивное перемешивание компонентов продукта, в результате влажность продукта выравнивается. При дальнейшем его продвижении происходит уплотнение продукта в зоне сжатия за счет уменьшающегося свободного объема, ограниченного стенками секционного корпуса 1 и поверхностью шнеков 2. В результате этого под действием деформационных сдвиговых усилий и сил трения о поверхности рабочих органов и корпус продукт разогревается.

В зоне гомогенизации на участке интенсивного сдвига уплотненный продукт вследствие трения частиц между собой и рабочими органами экструдера, а также за счет подвода теплоты от внешних нагревательных элементов 22 нагревается и начинает плавиться. Течение продукта в этой зоне имеет зигзагообразно-циркуляционный характер, что обусловлено конструкцией и расположением шнековых элементов 10 и 11, которые позволяют за счет повышенных усилий сдвига получить гомогенный расплав экструдата.

На участке распределения продукта с помощью шнекового элемента 10 и кулачков 12 происходит выравнивание давления расплава и окончательное плавление включенных в него частиц.

Расплавленный продукт поступает в зону дозирования, где происходит его транспортирование и дальнейшее сжатие шнековыми элементами 10. Далее продукт поступает через зазор между дорном 18 и рабочей камерой 1 в формующий узел 3 экструдера. Изменение величины зазора позволяет регулировать давление и температуру продукта в рабочей камере, что существенно расширяет технологические способности экструдера.

Далее расплавленный продукт под давлением поступает в обтекатель 4 формующего узла 3 и течет в канале, образованном отверстиями 21 каналообразователя 8 и формующей трубкой 14 начинконаполнителя 6 (фиг.2), в которую через трубку 19 подается начинка. Кратковременное нахождение начинки в зоне повышенных температур позволяет сохранить термолабильные вещества, что значительно повышает качество готовой продукции.

Таким образом, использование изобретения позволит:

- повысить качество готового продукта за счет интенсификации воздействия сжимающих усилий в рабочей камере, вызывающих многократные сдвиговые деформации материала, позволяющих получить гомогенный расплав экструдата;

- расширить технологические возможности экструдера по переработке многокомпонентного сырья с добавлением различных начинок.

| название | год | авторы | номер документа |

|---|---|---|---|

| ДВУХШНЕКОВЫЙ ЭКСТРУДЕР | 2012 |

|

RU2501501C1 |

| ШНЕКОВЫЙ ЭКСТРУДЕР | 2003 |

|

RU2227782C1 |

| ЭКСТРУДЕР | 2001 |

|

RU2183158C1 |

| ЭКСТРУДЕР ДЛЯ ПРОИЗВОДСТВА КОМБИНИРОВАННЫХ ПРОДУКТОВ | 2003 |

|

RU2227783C1 |

| ЭКСТРУДЕР ДЛЯ ПЕРЕРАБОТКИ ТЕРМОПЛАСТИЧНЫХ МАТЕРИАЛОВ | 2002 |

|

RU2205105C1 |

| ДВУХШНЕКОВЫЙ ЭКСТРУДЕР (ВАРИАНТЫ) | 2000 |

|

RU2172246C1 |

| ЭКСТРУДЕР | 2003 |

|

RU2214918C1 |

| ЭКСТРУДЕР ДЛЯ ПЕРЕРАБОТКИ ТЕРМОПЛАСТИЧНЫХ МАТЕРИАЛОВ (ВАРИАНТЫ) | 2003 |

|

RU2241598C1 |

| Экструдер | 2019 |

|

RU2715394C1 |

| ЭКСТРУДЕР ДЛЯ ПРОИЗВОДСТВА КОЛЕЧЕК С НАЧИНКАМИ | 2014 |

|

RU2558445C1 |

Изобретение относится к переработке термопластичных материалов и может быть использовано в отраслях промышленности, применяющих экструзию. Двухшнековый экструдер содержит секционный корпус с размещенными в нем с возможностью зацепления и вращения в противоположных направлениях шнеками с образованием зон загрузки, сжатия, дозирования и гомогенизации, имеющих участки интенсивного сдвига и распределения продукта. Шнеки имеют винтовые нарезки с одинаковым шагом и глубиной. В зонах загрузки, сжатия и дозирования винтовые нарезки шнеков имеют противоположные направления. В зоне гомогенизации винтовые нарезки шнеков имеют одинаковое направление. В гребнях нарезки одного из шнеков в направлении, противоположном направлению его винтовой нарезки, выполнены пазы для прохода гребней винтовой нарезки другого шнека. Шнеки выполнены из наборных шнековых элементов, насаженных на сердечник. В зоне гомогенизации на участке интенсивного сдвига шнеки состоят из последовательно повторяющихся шнековых элементов с винтовой нарезкой постоянного шага и глубины и нарезкой с пазами. На участке распределения продукта шнеки состоят из шнековых элементов с винтовой нарезкой постоянного шага и глубины и пластифицирующих кулачков. Отношение длин шнековых элементов на участке интенсивного сдвига определяется по формуле:  где L1 - длина шнекового элемента с обратной нарезкой, м; L2 - длина шнекового элемента постоянного шага и глубины, м. В зоне дозирования шнек выполнен из шнековых элементов с винтовой нарезкой переменной толщины и цилиндроконического дорна. Двухшнековый экструдер снабжен формующим узлом для производства многослойных продуктов с начинкой, содержащим промежуточный диск, матрицу, каналообразователь, начинконаполнитель, обтекатель предматричной зоны и насадку. Начинконаполнитель состоит из полого диска с трубкой для подвода начинки и формующей трубки. Обтекатель предматричной зоны представляет собой усеченный конус с отверстиями для подачи расплава продукта в каналообразователь, образующий совместно с формующей трубкой начинконаполнителя коаксиальный канал. Изобретение обеспечивает повышение качества переработки продукта за счет интенсификации воздействия сжимающих усилий, вызывающих многократные сдвиговые деформации расплава экструдата, и расширение технологических возможностей экструдера. 4 ил.

где L1 - длина шнекового элемента с обратной нарезкой, м; L2 - длина шнекового элемента постоянного шага и глубины, м. В зоне дозирования шнек выполнен из шнековых элементов с винтовой нарезкой переменной толщины и цилиндроконического дорна. Двухшнековый экструдер снабжен формующим узлом для производства многослойных продуктов с начинкой, содержащим промежуточный диск, матрицу, каналообразователь, начинконаполнитель, обтекатель предматричной зоны и насадку. Начинконаполнитель состоит из полого диска с трубкой для подвода начинки и формующей трубки. Обтекатель предматричной зоны представляет собой усеченный конус с отверстиями для подачи расплава продукта в каналообразователь, образующий совместно с формующей трубкой начинконаполнителя коаксиальный канал. Изобретение обеспечивает повышение качества переработки продукта за счет интенсификации воздействия сжимающих усилий, вызывающих многократные сдвиговые деформации расплава экструдата, и расширение технологических возможностей экструдера. 4 ил.

Двухшнековый экструдер, содержащий секционный корпус с размещенными в нем с возможностью зацепления, вращения в противоположных направлениях и с образованием зон загрузки, сжатия, дозирования и гомогенизации с участками интенсивного сдвига и распределения продукта шнеками с винтовыми нарезками с одинаковым шагом и глубиной, в зонах загрузки, сжатия и дозирования винтовые нарезки шнеков имеют противоположные направления, в зоне гомогенизации винтовые нарезки шнеков имеют одинаковое направление, а в гребнях нарезки одного из шнеков в направлении, противоположном направлению его винтовой нарезки, выполнены пазы для прохода гребней винтовой нарезки другого шнека, отличающийся тем, что шнеки выполнены из наборных шнековых элементов, насаженных на сердечник, а в зоне гомогенизации на участке интенсивного сдвига шнеки состоят из последовательно повторяющихся шнековых элементов с винтовой нарезкой постоянного шага и глубины и нарезкой с пазами, а на участке распределения продукта - из шнековых элементов с винтовой нарезкой постоянного шага и глубины и пластифицирующих кулачков, отношение длин шнековых элементов на участке интенсивного сдвига определяется по формуле:

где L1 - длина шнекового элемента с обратной нарезкой, м;

L2 - длина шнекового элемента постоянного шага и глубины, м,

в зоне дозирования шнек выполнен из шнековых элементов с винтовой нарезкой переменной толщины и цилиндроконического дорна, двухшнековый экструдер снабжен формующим узлом для производства многослойных продуктов с начинкой, содержащим промежуточный диск, матрицу, каналообразователь, начинконаполнитель, состоящий из полого диска с трубкой для подвода начинки и формующей трубки, обтекатель предматричной зоны, представляющий собой усеченный конус с отверстиями для подачи расплава продукта в каналообразователь, образующий совместно с формующей трубкой начинконаполнителя коаксиальный канал, и насадку.

| Двухчервячный экструдер для переработки полимерных композиций | 1987 |

|

SU1509272A1 |

| US 4863363 А, 05.09.1989 | |||

| US 6688217 В2, 10.02.2004 | |||

| US 4214859 А, 29.07.1980 | |||

| US 3690623 А, 12.09.1972 | |||

| Устройство для обслуживания экструзионной головки | 1988 |

|

SU1554757A3 |

Авторы

Даты

2006-10-10—Публикация

2005-04-25—Подача