ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

Настоящее изобретение относится к экструзионным машинам, в частности к экструзионной машине, которая эффективна для формовки посредством экструзии или литья под давлением различных формованных изделий, например пенопласта (в дальнейшем называемого «формованный пенопласт»), используемого в качестве строительного материала, материала для внутренней и наружной отделки автомобиля и т.д., в частности формованных изделий в виде формованных панелей из вспененной синтетической древесной плиты.

УРОВЕНЬ ТЕХНИКИ

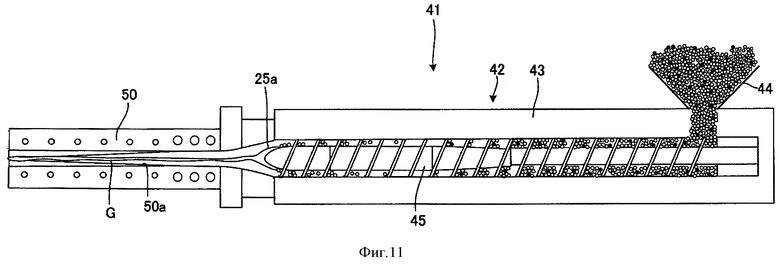

Изображенная на фиг.11 экструзионная машина 41, которая содержит цилиндрический барабан 43, шнек 45, установленный с возможностью вращения в указанном барабане 43, привод (на чертеже не показан), приводящий во вращение шнек 45, и матрицу 50, установленную на конце указанного шнека 45, представляет собой один из примеров выполнения экструзионной машины для формовки подобного формованного пенопласта.

Для создания формованного пенопласта с использованием экструзионной машины 41 описанной конструкции в качестве сырьевой смеси готовят, например, смесь из древесной муки, термопластичной смолы, красителя, упрочнителя и пенообразователя 26b, смешанных в заданных пропорциях. Данную сырьевую смесь загружают в барабан 43, по направлению к концу шнека 45 прикладывают выдавливающее усилие путем вращения указанного шнека посредством привода для выдавливания сырьевой смеси под давлением при ее нагреве и размешивании. Сырьевую смесь выдавливают в виде расплавленного и пластифицированного формовочного материала 25а от конца шнека 45 в формовочную камеру 50а матрицы 50 с образованием формованного пенопласта, имеющего в поперечном сечении форму, повторяющую форму формовочной камеры 50а (см. документ 1).

В настоящем описании сделаны ссылки на следующие документы, описывающие уровень техники:

Документ 1: Патент Японии KOKAI (LOPI) №8-118452

Документ 2: Патент Японии KOKAI (LOPI) №2002-273778.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

ЗАДАЧА ИЗОБРЕТЕНИЯ

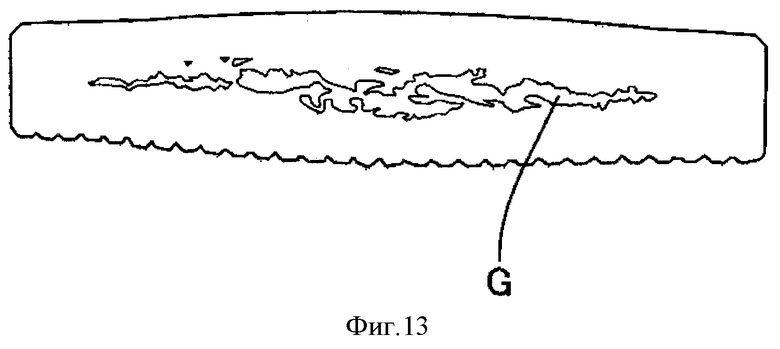

При формовке формованного пенопласта с использованием экструзионной машины 41 описанной конструкции пенообразователь, содержащийся в формовочном материале 25а, пенится в барабане 43, а формовочный материал 25а, содержащий образовавшиеся пузырьки воздуха, выдавливается в формовочную камеру 50а матрицы 50. Следовательно, пузырьки воздуха собираются не только в центральной части формовочной камеры 50а, когда давление в ней понижено, но и в центральной части (сердцевине) в поперечном направлении формованного пенопласта вследствие охлаждения в формовочной камере 50а. Таким образом, образуется внутренний дефект в виде внутренней полости G, которая больше, чем так называемая «каверна». По этой причине прямоугольная форма поперечного сечения формованной пластины не обеспечивается, потому что ее центральная часть утолщается в обоих направлениях, в поперечном направлении в центре и в продольном направлении по ширине, и, как следствие, формованная пластина непригодна к использованию. Более того, прочность формованного пенопласта настолько низкая, что формованный пенопласт качества, сравнимого с качеством не вспененного изделия, невозможно изготовить на коммерческой основе или даже трудно изготовить в целях эксперимента (фиг.13). На фиг.13 изображена пилообразная бороздка, сформированная на нижней стороне формованной пластины в продольном направлении для обеспечения прочности.

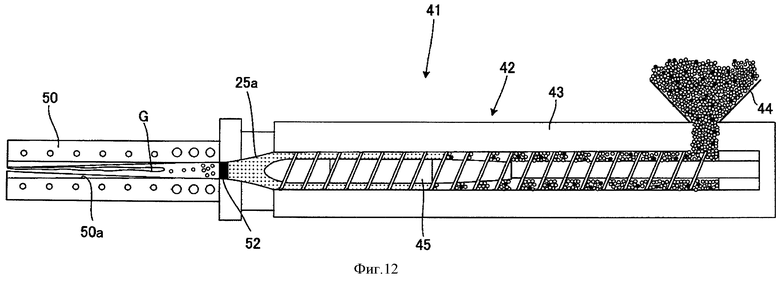

Кроме того, для решения вышеуказанной задачи на входе матрицы 50 установлена распределительная решетка 52 в виде экрана, которая состоит из ячеек, как изображено на фиг.12. Барабан 43 испытывает противодавление (усилие, оказывающее давление на формовочный материал в направлении, противоположном направлению экструзии) в направлении назад от распределительной решетки 52 при экструзии формовочного материала 25а в направлении матрицы 50 через ячейки распределительной решетки 52. Благодаря противодавлению в барабане 43 повышается внутреннее давление с ограничением вспенивания в барабане 43 пенообразователя, содержащегося в формовочном материале 25а.

Однако при создании формованного пенопласта с использованием экструзионной машины 41 такой конструкции пенообразователь, содержащийся в формовочном материале 25а, вспенивается вследствие снижения давления при экструзии формовочного материала 25а в направлении к матрице 50 через экран, который состоит из ячеек распределительной решетки 52, и формовочный материал 25а в таком состоянии выдавливается в формовочную камеру 50а и охлаждается. Следовательно, как в изображенной на фиг.11 известной машине, пузырьки воздуха собираются в центральной части (сердцевине) формованного пенопласта, заформованного в формовочной камере 50а, с неизбежным образованием внутренней полости G, изображенной на фиг.13. Это затрудняет получение формованного пенопласта высокой прочности.

Настоящее изобретение направлено на решения вышеуказанной задачи и его целью является создание экструзионной машины, выполняющей формовку высококачественного формованного пенопласта, который содержит микропузырьки воздуха, равномерно распределенные в пенопласте, и прочность которого равна прочности формованного не вспененного изделия.

Средства, с помощью которых решена поставленная задача, описаны ниже в форме вариантов реализации и примеров настоящего изобретения с соответствующими номерами позиций, которые приведены для прояснения соответствия между формулой изобретения и подробным описанием вариантов реализации и примеров настоящего изобретения. Следует понимать, что эти номера позиций не ограничивают объем формулы изобретения.

СРЕДСТВА РЕШЕНИЯ ЗАДАЧИ

Для решения поставленной задачи в настоящем изобретении используются следующие средства.

Согласно настоящему изобретению предложена экструзионная машина 1, в которой изготовление формовочного материала 25а обеспечено путем нагрева, перемешивания, расплавления и пластификации сырьевой смеси 25, содержащей по меньшей мере пенообразователь 26b, и которая содержит экструдер 2, выполненный с возможностью приложения к формовочному материалу выдавливающего усилия для его выдавливания от конца шнека 5, экструзионную матрицу 10, установленную на конце шнека, и формовочную матрицу 15, установленную на выходе 11b экструзионной матрицы. На выходе 11b экструзионной матрицы 10 установлена распределительная решетка 12, которая создает ограничивающее усилие, противодействующее выдавливающему усилию, приложенному к формовочному материалу 25а, выдавливаемому от конца шнека 5, и обеспечивает приложение к указанному шнеку противодавления. На входе 15а формовочной матрицы 15 установлена сердцевина 20, которая создает ограничивающее усилие, противодействующее выдавливающему усилию, приложенному к формовочному материалу 25а, выдавливаемому из экструзионной матрицы 10, и которая на выходе 11b экструзионной матрицы 10 обеспечивает приложение к формовочному материалу 25а противодавления.

В экструзионной машине 1 согласно настоящему изобретению, если формовочный материал 25а, содержащий по меньшей мере пенообразователь 26b, выдавливаемый от конца шнека 5, должен быть выдавлен по направлению к формовочной матрице 15 через экструзионную матрицу 10, распределительная решетка 12 на выходе 11b экструзионной матрицы 10 создает ограничивающее усилие, противодействующее выдавливающему усилию, приложенному к формовочному материалу 25а. Как следствие, обеспечено приложение противодавления шнеку 5, которое повышает давление в барабане 3. Таким образом, пенообразователь 26b, содержащийся в формовочном материале 25а, удерживается от вспенивания в барабане 3. Другими словами, замедляется образование газа в пенообразователе 26b.

Кроме того, если формовочный материал 25а должен быть выдавлен из экструзионной матрицы 10 в формовочную матрицу 15 через распределительную решетку 12, сердцевина 20 на входе 15а формовочной матрицы 15 создает ограничивающее усилие, противодействующее выдавливающему усилию, приложенному к формовочному материалу 25а. Как следствие, в направлении, противоположном направлению экструзии через сердцевину 20 (в направлении распределительной решетки 12), обеспечено приложение противодавления, которое повышает внутреннее давление между вышеуказанными сердцевиной 20 и распределительной решеткой 12. Таким образом, пенообразователь 26b, содержащийся в формовочном материале 25а, удерживается от вспенивания в этой части с предотвращением скопления пузырьков воздуха в этой части.

Кроме того, вследствие действия ограничивающего усилия, противодействующего выдавливающему усилию, прикладываемому сердцевиной 20 к формовочному материалу 25а, выдавливаемому в формовочную камеру 15с, повышается давление этого материала 25а, увеличивается скорость его выдавливания в формовочную камеру 15с, и он равномерно заполняет формовочную камеру 15с. Затем, несмотря на то, что формовочный материал 25а в формовочной камере находится под повышенным давлением даже после выдавливания в формовочную камеру 15с, давление в некоторой мере понижается, таким образом, пузырьки воздуха по существу равномерно распределяются по всему формованному пенопласту.

В экструзионной машине 1 согласно настоящему изобретению, если формовочный материал 25а, содержащий по меньшей мере пенообразователь 26b и выдавливаемый от конца шнека 5, должен быть выдавлен в формовочную матрицу 15 через экструзионную матрицу 10, распределительная решетка 12 на выходе экструзионной матрицы 10 создает ограничивающее усилие, противодействующее выдавливающему усилию, приложенному к формовочному материалу 25а. Как следствие, к шнеку 5 приложено противодавление, которое повышает внутреннее давление в барабане 3, таким образом, пенообразователь 26b, содержащийся в формовочном материале 25а, удерживается от вспенивания в барабане 3.

Более того, если формовочный материал 25а должен быть выдавлен из экструзионной матрицы 10 в формовочную матрицу 15 через распределительную решетку 12, сердцевина 20 на входе формовочной матрицы 15 создает ограничивающее усилие, противодействующее выдавливающему усилию, прикладываемому к формовочному материалу 25а. Как следствие, обеспечено приложение противодавления в направлении, противоположном направлению экструзии через сердцевину 20 (в направлении распределительной решетки 12), и указанное противодавление повышает внутреннее давление в этой части, таким образом, пенообразователь 26b, содержащийся в формовочном материале 25а, удерживается от вспенивания в этой части.

Кроме того, вследствие создания ограничивающего усилия, противодействующего выдавливающему усилию, прикладываемого сердцевиной 20 к формовочному материалу 25а, выдавливаемому в формовочную камеру 15с, повышается давление этого материала 25а, выдавливаемого в формовочную камеру 15с, увеличивается скорость выдавливания, а формовочный материал 25а равномерно заполняет формовочную камеру 15с с относительным понижением давления, и, таким образом, пузырьки воздуха по существу равномерно распределяются по всему формованному пенопласту, заформованному в формовочной камере 15с.

Распределительная решетка 12 может иметь секцию 13, ограничивающую объем, которая содержит щели или отверстия, площадь поперечного сечения которых постепенно уменьшается в направлении от шнека 5 к формовочной матрице 15, и эти щели или отверстия могут создавать противодавление в направлении к шнеку 5.

В экструзионной машине 1 согласно настоящему изобретению секция 13, которая имеется в распределительной решетке 12 и которая содержит щели или отверстия, создает ограничивающее усилие, противодействующее выдавливающему усилию, прикладываемому к формовочному материалу 25а, выдавливаемому из шнека 5 в формовочную матрицу 15. Как следствие, обеспечено приложение к шнеку 5 противодавления, которое повышает внутреннее давление в барабане 3, а пенообразователь 26b, содержащийся в формовочном материале 25а, удерживается от вспенивания в барабане 3.

Кроме того, сердцевина 20 может содержать ограничивающую секцию 22, имеющую щели или отверстия, размеры которых постепенно уменьшаются в направлении от экструзионной матрицы 10 к формовочной матрице 15, и эти щели или отверстия могут создавать противодавление в направлении к экструзионной матрице 10.

В экструзионной машине 1 согласно настоящему изобретению секция 22, имеющаяся в сердцевине 20 и включающая множество щелей или отверстий 21b, создает ограничивающее усилие, противодействующее выдавливающему усилию, прикладываемому к формовочному материалу 25а, выдавливаемому в формовочную матрицу 15 через сердцевину 20, с обеспечением приложения противодавления в направлении, противоположном направлению экструзии формовочного материала 25а через сердцевину 20 (в направлении экструзионной матрицы 10). Указанное противодавление повышает давление в этой части, таким образом, пенообразователь 26b, содержащийся в формовочном материале 25а, удерживается от вспенивания в этой части с предотвращением скопления пузырьков воздуха в этой части.

Кроме того, вследствие действия ограничивающего усилия, противодействующего выдавливающему усилию, прикладываемому ограничивающей секцией 22, имеющейся в сердцевине 20 и содержащей щели или отверстия, к формовочному материалу 25а, выдавливаемому в формовочную матрицу 15 через сердцевину 20, повышается давление формовочного материала 25а, выдавливаемого в формовочную камеру 15с, увеличивается скорость выдавливания формовочного материала 25а в формовочную камеру 15с, а формовочный материал 25а равномерно заполняет формовочную камеру 15с с относительным понижением давления, таким образом, пузырьки воздуха по существу равномерно распределяются по всему формованному пенопласту, заформованному в формовочной камере 15с.

Кроме того, сердцевина 20 содержит основной корпус 21, имеющий в поперечном сечении форму, соответствующую форме входа 15а формовочной матрицы 15, а щели или отверстия 21b ограничивающей секции 22 расположены по всему основному корпусу 21.

В экструзионной машине 1 согласно настоящему изобретению ограничивающая секция 22, включающая щели или отверстия 21b, расположенные по всему основному корпусу 21 сердцевины 20, создает ограничивающее усилие, противодействующее выдавливающему усилию, прикладываемому к формовочному материалу 25а, выдавливаемому в формовочную матрицу 15 через сердцевину 20, с обеспечением приложения противодавления оказывается в направлении, противоположном направлению экструзии через основной корпус 21 сердцевины 20 (в направлении экструзионной матрицы 10). Указанное противодавление повышает давление в этой части, таким образом, пенообразователь 26b, содержащийся в формовочном материале 25а, удерживается от вспенивания в этой части.

Кроме того, вследствие действия ограничивающего усилия, противодействующего выдавливающему усилию, прикладываемому ограничивающей секцией 22, имеющейся в основном корпусе 21 сердцевины 20 и содержащей щели или отверстия 21b, к формовочному материалу 25а, повышается давление формовочного материала 25а, выдавливаемого в формовочную камеру 15с, увеличивается скорость выдавливания и происходит относительное понижение давления по мере того, как формовочный материал 25а равномерно заполняет формовочную камеру 15с. Таким образом, пузырьки воздуха по существу равномерно распределяются по всему объему формованного пенопласта, заформованного в формовочной камере 15с.

Более того, если подводящая часть 23 для формовочного материала 25а, выдавливаемого из экструзионной матрицы 10, размещена в основном корпусе 21 сердцевины 20, щели или отверстия 21b в ограничивающей секции 22 могут сообщаться с подводящей частью 23.

В экструзионной машине 1 согласно настоящему изобретению формовочный материал 25а, выдавливаемый из экструзионной матрицы 10 в формовочную матрицу 15 через распределительную решетку 12, выдавливается из подводящей части 23 основного корпуса 21 сердцевины 20 на входе 15а формовочной матрицы 15 в формовочную камеру 15с формовочной матрицы 15 через ограничивающую секцию 22, которая содержит щели или отверстия 21b.

Кроме того, сырьевая смесь 25 может быть изготовлена путем смешивания в заданных пропорциях пенообразователя 26b и, если требуется, другой добавки с гранулами 26а сырьевого материала, изготовленными путем расплавления, перемешивания, охлаждения, дробления и упорядочивания по размеру частиц древесной муки, смолы, красителя и упрочнителя, которые образуют сырьевой материал для получения синтетического древесного порошка, используемого для изготовления вспененных синтетических древесных изделий.

ТЕХНИЧЕСКИЙ РЕЗУЛЬТАТ

Как описано выше, в экструзионной машине согласно п.1 формулы изобретения распределительная решетка 12 на выходе экструзионной матрицы 10 создает ограничивающее усилие, противодействующее выдавливающему усилию, прикладываемому к формовочному материалу 25а, а противодавление, оказываемое на шнек 5, повышает внутреннее давление в барабане 3. В барабане 3 предотвращено вспенивание пенообразователя 26b, содержащегося в формовочном материале 25а. Сердцевина 20 на входе 15а формовочной матрицы 15 создает ограничивающее усилие, противодействующее выдавливающему усилию, прикладываемому к формовочному материалу, которое может создать противодавление между сердцевиной 20 и распределительной решеткой 12 в направлении, противоположном направлению экструзии формовочного материала 25а через указанную сердцевину 20, причем это противодавление повышает внутреннее давление между сердцевиной 20 и распределительной решеткой 12, а пенообразователь 26b, содержащийся в формовочном материале 25а, удерживается от вспенивания в этой части.

Кроме того, сердцевина 20 создает ограничивающее усилие, противодействующее выдавливающему усилию, прикладываемому к формовочному материалу 25а, выдавливаемому в формовочную камеру 15с, давление формовочного материала 25а повышается с увеличением плотности, время формовки формованного пенопласта не увеличивается без снижения скорости выдавливания, и происходит относительное понижение давления по мере того, как формовочный материал 25а равномерно наполняет формовочную камеру 15с. Следовательно, образуются микропузырьки воздуха, по существу равномерно распределенные по всей пластине формованного пенопласта, таким образом, может быть заформован формованный пенопласт, прочность которого равна прочности формованного не вспененного изделия.

Кроме того, в экструзионной машине согласно п.2 формулы изобретения секция 13, ограничивающая объем распределительной решетки 12, создает ограничивающее усилие, противодействующее выдавливающему усилию, прикладываемому к формовочному материалу 25а, а противодавление, которое оказано на шнек 5, повышает внутреннее давление в барабане 3, и пенообразователь 26b, содержащийся в формовочном материале 25а, удерживается от вспенивания в барабане 3.

Кроме того, в экструзионной машине согласно п.3 формулы изобретения секция 13, ограничивающая объем сердцевины 20, может прикладывать ограничивающее усилие, противодействующее выдавливающему усилию, к формовочному материалу 25а, выдавливаемому в формовочную матрицу 15 через сердцевину 20, причем указанное ограничивающее усилие может прикладывать противодавление в направлении, противоположном направлению экструзии через сердцевину 20 (в направлении экструзионной матрицы), и это противодавление может повысить давление между сердцевиной 20 и распределительной решеткой 12 в направлении, противоположном направлению экструзии формовочного материала 25а через сердцевину 20, и пенообразователь 26b, содержащийся в формовочном материале 25а, удерживается от вспенивания в этой части.

Кроме того, благодаря тому, что ограничивающая секция 22 сердцевины 20, содержащая щели или отверстия, создает ограничивающее усилие, противодействующее выдавливающему усилию, прикладываемому к формовочному материалу 25а, выдавливаемому в формовочную матрицу 15 через сердцевину 20, повышается давление формовочного материала 25а, выдавливаемого в формовочную камеру 15с, с увеличением плотности формовочного материала, и скорость выдавливания формовочного материала 25а в формовочную камеру 15с может увеличиваться. Следовательно, может увеличиваться скорость формовки формованного пенопласта. Давление относительно понижается по мере того, как формовочный материал 25а равномерно заполняет формовочную камеру 15с. Пузырьки воздуха по существу равномерно распределяются по всему формованному пенопласту, заформованному в формовочной камере 15с, и может быть создан формованный пенопласт, прочность которого равна прочности формованного не вспененного изделия.

Кроме того, в экструзионной машине согласно п.4 формулы изобретения ограничивающая секция 22, содержащая щели или отверстия, расположенные по всему основному корпусу 21 сердцевины 20, создает ограничивающее усилие, противодействующее выдавливающему усилию, прикладываемому к формовочному материалу 25а, выдавливаемому в формовочную матрицу 15 через сердцевину 20, которое оказывает противодавление в направлении, противоположном направлению экструзии через основной корпус 21 сердцевины 20 (в направлении экструзионной матрицы 10), и указанное противодавление может повысить давление в этой части, при этом пенообразователь 26b, содержащийся в формовочном материале 25а, удерживается от вспенивания в этой части.

Кроме того, вследствие действия ограничивающего усилия, противодействующего выдавливающему усилию и созданного ограничивающей секцией 22, содержащей щели или отверстия, расположенные в основном корпусе 21 сердцевины 20, на формовочный материал 25а, давление формовочного материала, выдавливаемого в формовочную матрицу 15 через сердцевину, может быть повышено. Следовательно, может увеличиваться скорость выдавливания формовочного материала в формовочную матрицу 15, скорость формовки формованного пенопласта, происходит относительное понижение давления по мере того, как формовочный материал 25а равномерно заполняет формовочную камеру 15с, и образуются пузырьки воздуха, по существу равномерно распределенные по всему формованному пенопласту, заформованному в формовочной камере 15с, при этом может быть заформован формованный пенопласт, прочность которого равна прочности формованного не вспененного изделия.

Кроме того, в экструзионной машине согласно п.5 формулы изобретения формовочный материал 25а, выдавливаемый из экструзионной матрицы 10 в формовочную матрицу 15 через распределительную решетку 12, выдавливается из подводящей части 23, выполненной в основном корпусе 21 сердцевины 20 на входе формовочной матрицы 15 в формовочную камеру 15с формовочной матрицы 15 через ограничивающую секцию 22, содержащую щели или отверстия. Поэтому некоторое количество пенообразователя 26b, содержащегося в формовочном материале, вспенивается в указанном формовочном материале без скопления в нем пузырьков воздуха, даже в подводящей части 23, и формовочный материал в этом состоянии имеет давление, повышенное благодаря течению этого материала, регулируемому посредством ограничивающей секции 22, которая содержит щели или отверстия, расположенные в основном корпусе 21 сердцевины 20, и затем в этом состоянии выдавливается в формовочную камеру 15с. Следовательно, пузырьки воздуха могут по существу равномерно распределяться по всему формованному пенопласту, заформованному в формовочной камере 15с, и может быть заформован формованный пенопласт, прочность которого равна прочности формованного не вспененного изделия.

Следует отметить, что вместо выдавливания из подводящей части 23 сердцевины 20 формовочный материал 25а может быть выдавлен непосредственно через распределительную решетку 12 в направлении к ограничивающей секции 22 сердцевины 20. Кроме того, в данном случае экспериментальным путем был получен сырьевой материал, состав которого приведен ниже в Таблице 1, без скопления пузырьков воздуха или образования внутренней полости (каверны) G. Возможно, это происходит потому, что отдельная ячейка воздушных пузырьков является прочной благодаря сильному натяжению и высокой вязкости расплава смолы сырьевого материала, что препятствует скоплению пузырьков воздуха.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

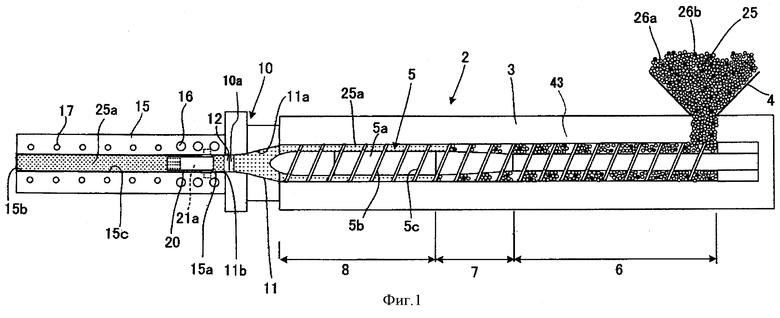

На фиг.1 изображен схематический чертеж одного из вариантов реализации экструзионной машины согласно настоящему изобретению.

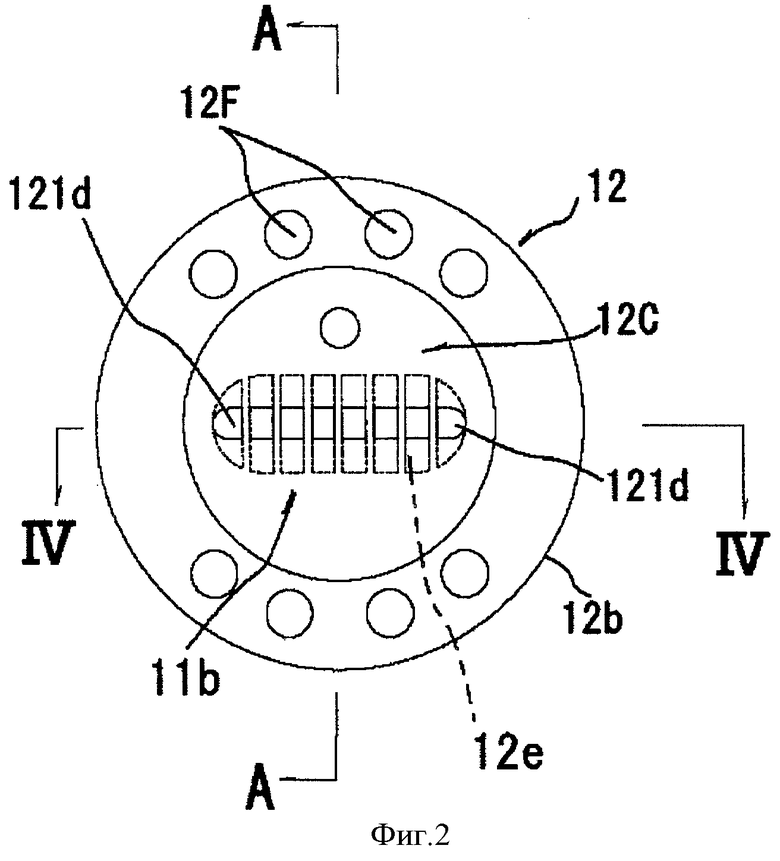

На фиг.2 изображен вид распределительной решетки спереди по отношению к направлению экструзии в вертикальном разрезе.

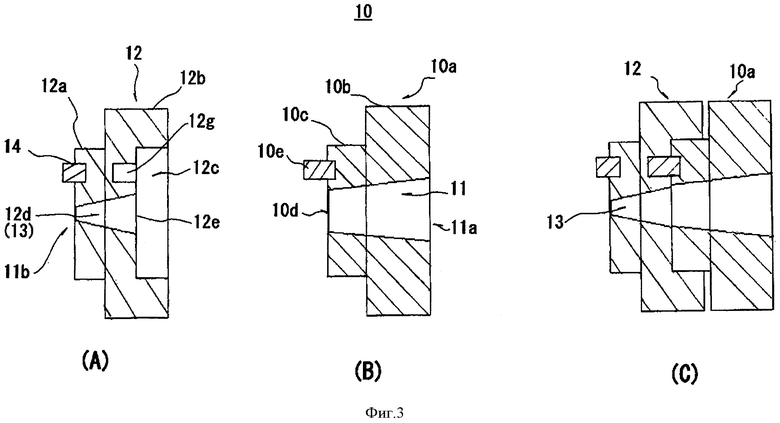

На фиг.3 (А) изображено сечение по линии А-А, показанной на фиг.2.

На фиг.3 (В) изображено сечение выравнивающей секции экструзионной матрицы по линии А-А, показанной на фиг.2.

На фиг.3 (С) изображено сечение распределительной решетки в сочетании с выравнивающей секцией экструзионной матрицы, изображенных на фиг.2.

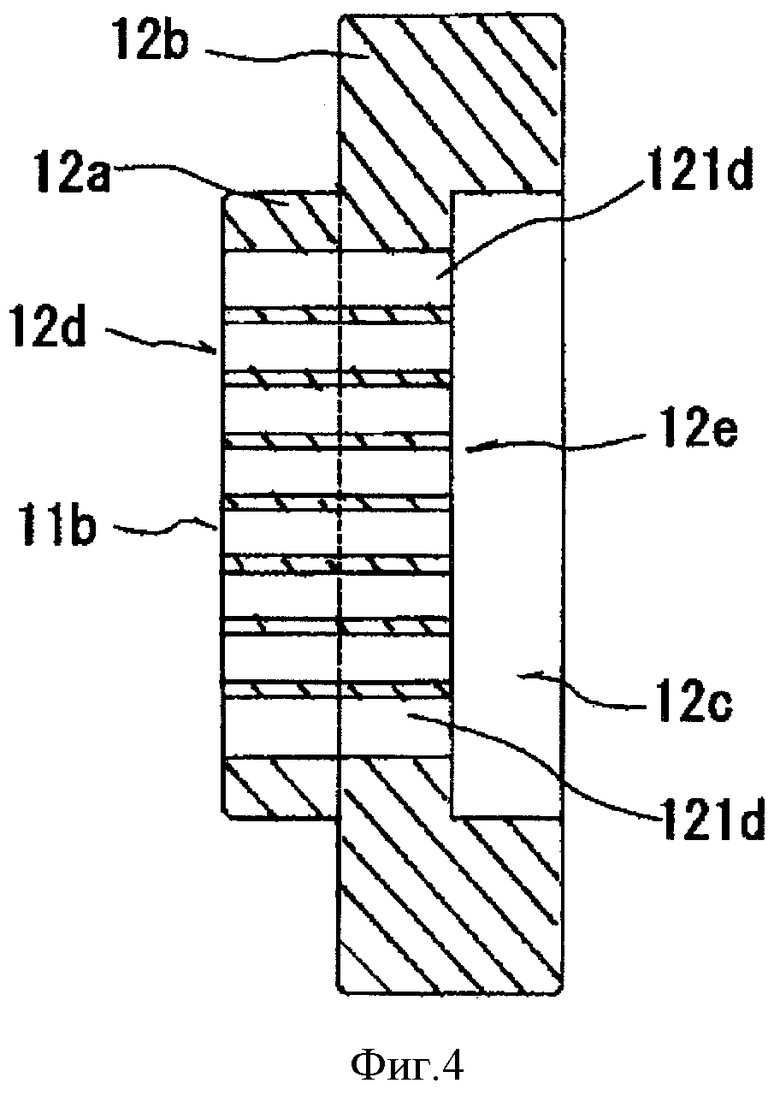

На фиг.4 изображено сечение по линии IV-IV, показанной на фиг.2.

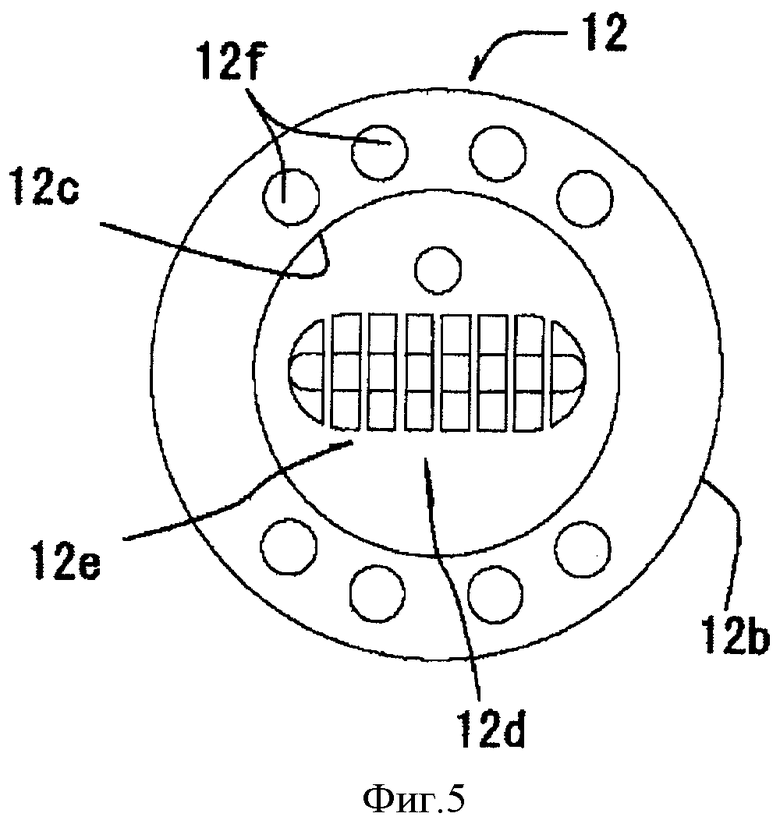

На фиг.5 изображен вид распределительной решетки сзади по отношению к направлению экструзии в вертикальном разрезе.

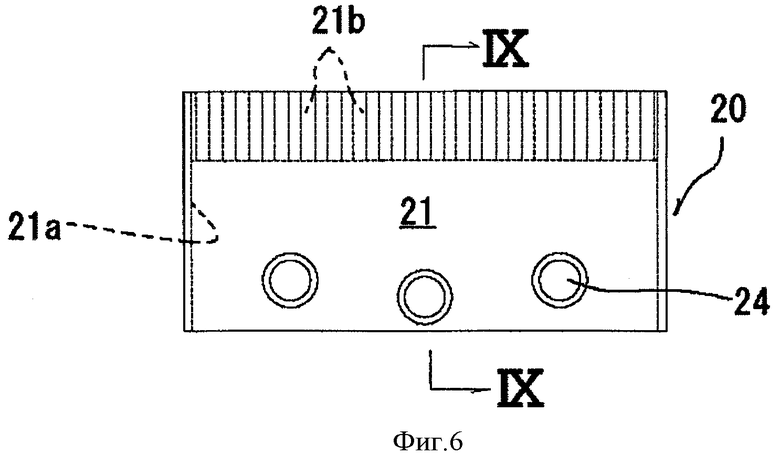

На фиг.6 изображен вид сверху сердцевины.

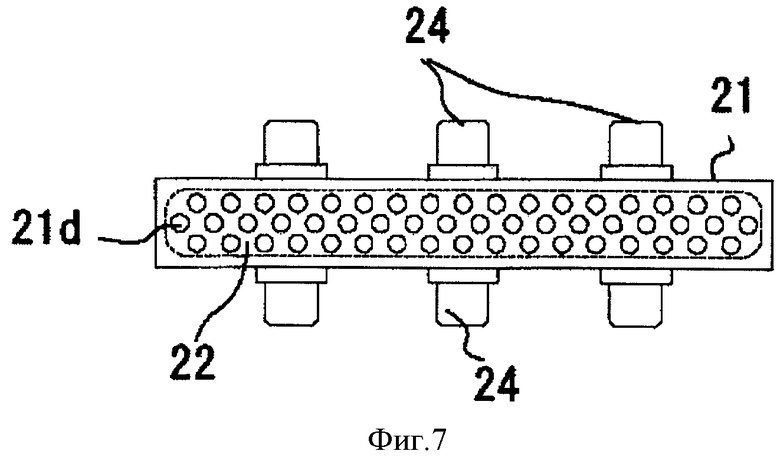

На фиг.7 изображен вид сердцевины спереди по отношению к направлению экструзии в вертикальном разрезе.

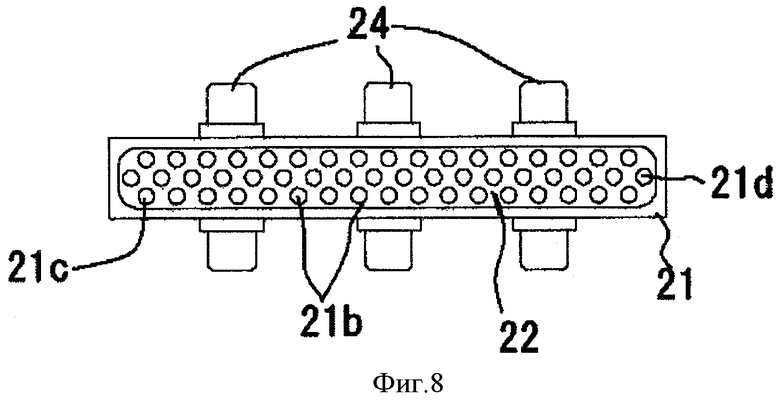

На фиг.8 изображен вид сердцевины, изображенной на фиг.6, сзади по отношению к направлению экструзии в вертикальном разрезе.

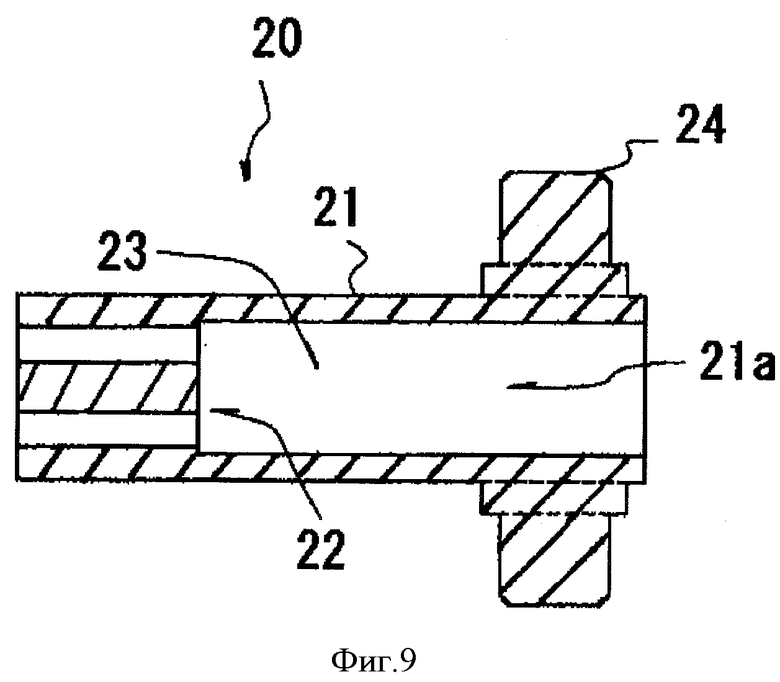

На фиг.9 изображено сечение по линии IX-IX, показанной на фиг.6.

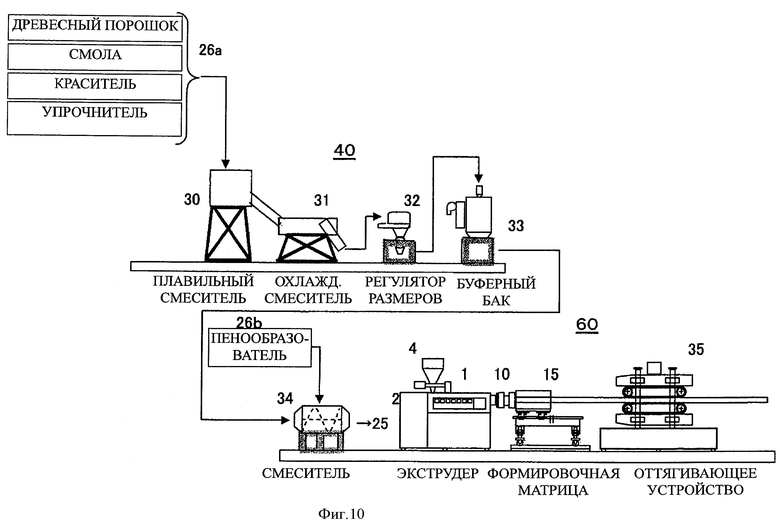

На фиг.10 проиллюстрирован один из вариантов реализации производственной линии с использованием экструзионной машины согласно настоящему изобретению.

На фиг.11 изображен схематический чертеж одного из вариантов реализации стандартной экструзионной машины.

На фиг.12 изображен схематический чертеж другого варианта реализации стандартной экструзионной машины.

На фиг.13 изображено сечение части изделия, иллюстрирующее внутреннюю полость (каверну), образованную в формованном изделии при использовании стандартной экструзионной машины.

ОПИСАНИЕ ПРЕДПОЧТИТЕЛЬНОГО ВАРИАНТА РЕАЛИЗАЦИИ ИЗОБРЕТЕНИЯ

Варианты реализации настоящего изобретения описаны со ссылками на прилагаемые чертежи.

Экструзионная машина

На фиг.1-9 изображен один из вариантов реализации экструзионной машины согласно настоящему изобретению.

Как изображено на фиг.1, экструзионная машина согласно предлагаемому варианту реализации изобретения содержит шнековый экструдер 2, экструзионную матрицу 10 и формовочную матрицу 15, присоединенные с возможностью отсоединения к экструдеру 2, причем экструзионная матрица 10 установлена спереди по отношению к направлению экструзии по отношению к экструдеру 2, на экструзионной матрице 10 установлена с возможностью снятия распределительная решетка 12, а на формовочной матрице 15 установлена с возможностью снятия сердцевина 20.

Экструдер

Шнековый экструдер 2 содержит шнек 5, с помощью которого выдавливают сырьевую смесь 25, которая представляет собой, например, расплавленный и пластифицированный формовочный материал 25а, изготовленный путем нагрева, перемешивания, расплавления и пластификации смеси, содержащей гранулы 26а сырьевого материала, пенообразователь 26b и, если требуется, другую добавку, смешанные в заданных пропорциях, при этом гранулы 26а сырьевого материала изготовлены путем расплавления, загустевания, перемешивания, охлаждения, дробления и упорядочивания по размеру частиц смеси древесной муки, смолы, красителя и упрочнителя, которые служат сырьевым материалом для получения синтетического древесного порошка.

Несмотря на то, что данный вариант реализации изобретения описан в форме примера, в котором экструзионная машина 1 согласно настоящему изобретению используется с одноосным шнековым экструдером 2, также могут быть использованы другие типы шнековых экструдеров, такие как двухосный, многоосный шнековый экструдер или шнековый экструдер, который представляет собой комбинацию указанных типов.

Одноосный шнековый экструдер 2 (далее именуемый «экструдер 2») включает барабан 3, шнек 5, установленный с возможностью вращения в барабане 3, и привод (на чертеже не показан), включающий понижающую передачу, двигатель и т.д., для обеспечения вращения указанного шнека 5. Экструзионная матрица 10 и формовочная матрица 15 присоединены с возможностью отсоединения к концу барабана 3, расположенному спереди по отношению к направлению экструзии и изображенному слева на фиг.1.

Барабан 3 содержит цилиндрический корпус, конец которого, расположенный спереди по отношению к направлению экструзии, открыт, а задний конец которого, расположенный сзади по отношению к направлению экструзии и изображенный справа на фиг.1, закрыт. Над задним концом установлен бункер 4, который обеспечивает сообщение между внутренней и наружной частями барабана 3. Сырьевая смесь 25 в форме гранул 26а сырьевого материала, состоящих из древесного порошка и пенообразователя 26b, загружается в барабан 3 через указанный бункер 4.

По всей длине наружной цилиндрической поверхности барабана 3 проходит нагревательное устройство (на чертеже не показано), такое как ленточный нагреватель, так что оно обвивает барабан 3 по всей длине, или оно обернуто вокруг барабана 3, а загружаемая в барабан сырьевая смесь 25 нагревается при помощи указанного нагревательного устройства. Барабан 3 по всей длине поделен на зоны, например зону загрузки, зону сжатия и зону дозирования, а конструкция барабана такова, что температура в отдельной зоне может быть отрегулирована индивидуально посредством нагревательного устройства.

Шнек 5 содержит вращающийся круглый вал 5а, установленный с возможностью вращения в центре барабана 3, и части 5b, расположенные по спирали вокруг вращающегося вала 5а и выполненные за одно целое с указанным валом. Задний конец вала 5а, изображенный справа на фиг.1, выступает назад от заднего конца барабана 3, так что выступающая часть может быть соединена с приводом для приведения во вращение вала 5а совместно с частями 5b.

Участок барабана 3, в котором расположен шнек 5, содержит зону 6 загрузки, изображенную справа на фиг.1 и предназначенную для загрузки сырьевой смеси 25, зону 7 сжатия, изображенную на фиг.1 левее зоны 6 и предназначенную для нагрева, перемешивания и сжатия сырьевой смеси 25, поступающей из зоны 6, и зону 8 дозирования, изображенную на фиг.1 левее зоны 7 и предназначенную для дозирования сырьевой смеси 25, поступающей из зоны 7.

Когда шнек 5 посредством привода приведен во вращение, сырьевая смесь 25, загружаемая в барабан 3 из бункера 4, выдавливается в направлении к концу шнека 5 по канавке 5с между частями 5b шнека 5, при этом указанная смесь нагревается и перемешивается в соответствии с условиями в зоне 6, в зоне 7 и в зоне 8. Таким образом, сырьевая смесь 25 в виде расплавленного и пластифицированного формовочного материала 25а выдавливается из барабана 3 от конца шнека 5 при помощи приложенного к ней выдавливающего усилия.

Экструзионная матрица

Экструзионная матрица 10 не только выравнивает формовочный материал 25а, выдавливаемый от конца шнека 5, но также обеспечивает формовочному материалу 25а требуемую форму в поперечном сечении и присоединена с возможностью отсоединения к концу барабана 3 посредством, например, болтового соединения.

Выравнивающая секция 10а, в которой формовочный материал 25а выравнивается и направляется к распределительной решетке 12, описание которой представлено ниже, установлена посредством зацепления в экструзионной матрице 10. В выравнивающей секции 10а часть 10с, имеющая меньший диаметр соответствующей наружной цилиндрической поверхности, которая плотно входит в вогнутую часть 12с распределительной решетки 12, описанной ниже, выполнена за одно целое с частью 10b, имеющей больший диаметр. Выравнивающая секция 10а, которая имеет в поперечном сечении форму, обеспечивающую постепенное уменьшение объема экструзионной матрицы 10, от входа 11а экструзионной матрицы 10, расположенного сзади по отношению к направлению экструзии формовочного материала 25а, к выходу 10d выравнивающей секции, расположенному спереди по отношению к направлению экструзии. Ширина указанной выравнивающей секции по существу равна ширине входа 12е, общую ширина которого равна ширине щелей 12d (121d-121d), открытых на нижней поверхности вогнутой части 12с распределительной решетки 12, описание которой представлено ниже, а высота выхода 10d выравнивающей секции равна высоте вышеуказанного входа 12е, как изображено на фиг.3(В) и 3(С).

Кроме того, имеется экструзионное отверстие 11, через которое вход 11а экструзионной матрицы 10 сообщается с отверстием на конце барабана 3, а выход 11b сообщается с входом 15а формовочной матрицы 15, описание которой представлено ниже. Формовочный материал 25а, выдавливаемый от конца шнека 5, выдавливается через экструзионное отверстие 11 в формовочную матрицу 15.

Экструзионное отверстие 11 экструзионной матрицы 10 имеет в поперечном сечении коническую форму (в данном варианте реализации изобретения трапециевидную) для уменьшения объема формовочного материала 25а, выдавливаемого из барабана 3 в направлении к формовочной матрице 15. Распределительная решетка12 установлена на выходе 11b экструзионного отверстия 11 экструзионной матрицы 10.

Распределительная решетка

Как изображено на фиг.2-5, распределительная решетка 12 представляет собой элемент в форме диска, кольцевая поверхность которого имеет ступенчато расположенные часть 12а, имеющую меньший диаметр, и часть 12b, имеющую больший диаметр, и установлена на конце барабана 3 таким образом, что задняя сторона по отношению к направлению экструзии (невидимая сторона на фиг.2) обращена к шнеку 5, а передняя сторона по отношению к направлению экструзии (видимая сторона на фиг.2) обращена к формовочной матрице 15, описание которой представлено ниже.

Как изображено на фиг.3-5, круглая вогнутая часть 12с заданной глубины размещена в центральной части сзади по отношению к направлению экструзии формовочного материала 25а через распределительную решетку 12 (справа на фиг.3(А)). В центральной части вогнутой части 12с имеются ячейки, отверстия или щели 12d (восемь щелей 12d (в данном варианте реализации изобретения 121d, 121d), которые проходят в направлении экструзии через нижнюю поверхность вогнутой части 12с и переднюю поверхность (слева на фиг.3(А)) распределительной решетки 12. Формовочный материал 25а, выдавливаемый от конца шнека 5, выдавливается через указанные щели 12d в формовочную матрицу 15. В данном случае формовочный материал 25а, выдавливаемый от конца шнека 5, выравнивается при входе в вогнутую часть 12 с распределительной решетки12 при помощи выравнивающей секции 10а экструзионной матрицы 10, вставленной в каждую щель 12d, и выдавливается через указанные щели 12d в формовочную матрицу 15.

Каждая щель 12d имеет такую форму поперечного сечения, что его площадь постепенно уменьшается от отверстия входа 12е в нижней поверхности вогнутой части 12с распределительной решетки 12, сообщающегося с выходом 10d выравнивающей секции экструзионной матрицы 10, к выходу 11b экструзионного отверстия 11 в направлении экструзии. Указанные щели 12d создают противодавление по отношению к шнеку 5 в направлении, противоположном направлению экструзии формовочного материала 25а через распределительную решетку 12, и выполняют функцию секции 13, ограничивающей объем, которая препятствует образованию газа в пенообразователе 26b, содержащемся в расплавленном и пластифицированном формовочном материале 25а, в барабане 3.

В данном случае шесть из восьми щелей 12d, за исключением двух 121d и 121d на обоих концах, содержат наклонные поверхности на своих верхней и нижней поверхностях, как изображено на фиг.3(А), и вертикальные поверхности на обеих своих боковых поверхностях, как изображено на фиг.5, т.е. они образуют плоский трапецоид, прямоугольный в поперечном сечении. Щели 121d и 121d на обоих концах образуют плоский трапецоид по существу прямоугольного поперечного сечения, имеют наклонные поверхности на своих верхней и нижней поверхностях, как изображено на фиг.3(А), и криволинейную поверхность на своей левой или правой поверхности, как изображено на фиг.5.

По периметру распределительной решетки 12 выполнены входные отверстия 12f, которые проходят вдоль направления экструзии формовочного материала. Распределительная решетка 12 установлена с возможностью снятия на выходе 11b экструзионного отверстия 11 экструзионной матрице 10 посредством, например, болтового соединения через указанные входные отверстия 12f.

На фиг.2 и 3(А) номером 14 обозначен штифт, который присоединен путем вставки в штифтовое отверстие, имеющееся на торцевой стенке экструзионной матрицы 10 распределительной решетки 12, с заданием по отношению к ней установочной позиции. Номером 12g обозначено штифтовое отверстие, имеющееся в распределительной решетке 12, а штифт 10е выравнивающей секции 10а присоединен путем вставки в это штифтовое отверстие для задания положения, как изображено на фиг.3(В).

Несмотря на то, что в данном варианте реализации изобретения в распределительной решетке 12 выполнено восемь щелей 12d (121d, 121d), как описано выше, может быть выполнено по меньшей мере восемь или по меньшей мере девять щелей. Кроме того, хотя каждая щель в поперечном сечении имеет форму трапеции, но объем изобретения этой формой не ограничен. Возможна любая форма, позволяющая постепенно уменьшать площадь сечения от задней стороны к передней стороне по отношению к направлению экструзии. Кроме того, объем изобретения не ограничен отверстиями в виде щелей. Отверстия могут быть круглыми или эллиптической формы, так чтобы обеспечивать постепенное уменьшение площади сечения в указанном направлении.

Формовочная матрица

Формовочная матрица 15 дополнительно выравнивает формовочный материал 25а, выдавливаемый через распределительную решетку 12 на выходе 11b экструзионного отверстия 11 экструзионной матрице 10, и формирует требуемую форму поперечного сечениия. Как изображено на фиг.1, формовочная матрица 15 присоединена с возможностью отсоединения к выходу 11b экструзионного отверстия 11 экструзионной матрице 10 посредством, например, болтового соединения.

В данном случае формовочная матрица 15 присоединена к выходу 11b экструзионного отверстия 11 экструзионной матрицы 10 таким образом, что вход 15а сообщается с выходом 11b экструзионного отверстия 11. В формовочной матрице 15 имеется формовочная камера 15с, которая в поперечном сечении имеет такую же вытянутую прямоугольную форму. Когда формовочный материал 25а, выдавливаемый из экструзионной матрицы 10 через распределительную решетку 12, поступает в формовочную камеру 15с, он имеет требуемую форму в поперечном сечении, т.е. он сформирован в виде плоской плиты, которая в данном варианте реализации изобретения в поперечном сечении имеет такую же вытянутую прямоугольную форму, как формовочная камера 15с.

Вход 15а формовочной матрицы 15, имеющий в поперечном сечении форму прямоугольника, сообщается с передней по отношению к направлению экструзии стороной распределительной решетки12, установленной на выходе 11b экструзионного отверстия 11 экструзионной матрицы 10. Как продолжение указанного входа 15а в формовочной матрице 15 выполнена формовочная камера 15с, которая в поперечном сечении имеет форму прямоугольника, длина которого по существу равна длине входа 15а, а ширина больше ширины входа 15а. Кроме того, имеется оттягивающее устройство 35, описание которого представлено ниже и которое обращено к выходу 15b формовочной камеры 15с.

Вокруг входа 15а формовочной матрицы 15 установлено нагревательное устройство 16, которое содержит, например, нагреватель, который окружает вход 15а. Формовочный материал 25а, выдавливаемый из экструзионной матрицы 10 в направлении к входу 15а формовочной матрицы 15, нагревается посредством нагревательного устройства 16 для поддержания формовочного материала 25а в требуемом расплавленном и пластифицированном состоянии.

Вокруг формовочной камеры 15 с формовочной матрицы 15 имеется охлаждающее устройство 17, которое содержит, например, охлаждающую трубку, которая распределяет охлаждающий агент и окружает формовочную камеру 15с. Формовочный материал 25а, выдавливаемый в формовочную камеру 15с, охлаждается посредством холодильного устройства 17 с формированием формованного пенопласта, в поперечном сечении повторяющего форму формовочной камеры 15с.

Сердцевина

На входе 15а формовочной матрицы 15 имеется сердцевина 20.

Сердцевина 20 содержит основной корпус 21 в форме плиты, которая в поперечном сечении имеет форму, совпадающую с формой поперечного сечения входа 15а формовочной матрицы 15. Согласно данному варианту реализации изобретения в основном корпусе 21 имеются ограничивающая секция 22 и подводящая часть 23. Крепежные детали 24, выполненные за одно целое с основным корпусом 21, предназначены для его присоединения к входу 15а формовочной матрицы 15, изображены на фиг.9.

На задней части по отношению к направлению экструзии основного корпуса 21 имеется вогнутая часть 21а, которая имеет заданную глубину и является прямоугольной в поперечном сечении. Между нижней поверхностью вогнутой части 21а и левой поверхностью на том же чертеже в направлении передней части по отношению к направлению экструзии основного корпуса 21 проходят отверстия 21b. Вогнутая часть 21а образует подводящую часть 23, через которую вводят формовочный материал 25а из экструзионной матрицы 10, а отверстия 21b образуют ограничивающую секцию 22, которая поддерживает давление формовочного материала 25а, выдавливаемого из подводящей части 23, и оказывает противодавление в направлении экструзионной матрицы 10.

Отверстия 21b ограничивающей секции 22 расположены в три ряда в поперечном направлении основного корпуса 21, причем эти отверстия 21b (21с, 21с и 21d) выполнены в каждом ряду через равные интервалы в горизонтальном направлении. В данном случае отверстия 21d в центральном ряду, расположенные на одной вертикали, и отверстия 21с в верхнем ряду и отверстия 21с в нижнем ряду, расположенные в переднем и заднем направлении на чертеже, выполнены таким образом, что отверстия 21с и 21с обращены друг к другу и расположены между соседними отверстиями 21d в центральном ряду, при этом в центральном ряду выполнено восемнадцать отверстий, а в верхнем и нижнем рядах выполнено по семнадцать отверстий, как изображено на фиг.7.

Несмотря на то, что в данном варианте реализации изобретения отверстия 21b расположены в три ряда в основном корпусе 21, отверстия 21b могут быть расположены по меньшей мере в два ряда или по меньшей мере в четыре ряда. В другом случае вместо отверстий могут быть выполнены щели, которые могут образовывать ограничивающую секцию 22.

Крепежные детали 24 являются цилиндрическими, выполнены за одно целое с основным корпусом 21 и расположены в центральной части верхней и нижней поверхностей основного корпуса 21 на обеих его боковых сторонах через интервалы, а также в центральной части на правом крае нижней поверхности основного корпуса 21 на его обеих сторонах таким образом, чтобы соответствовать крепежным деталям 24 на верхней поверхности. Крепежные детали 24 соответствуют крепежным отверстиям (на чертеже не показан), выполненным на входе 15а формовочной матрицы 15 для того, чтобы закрепить основной корпус 21 на входе 15а формовочной матрицы 15.

Несмотря на то, что в данном варианте реализации изобретения основной корпус 21 выполнен в виде плоской плиты, он может иметь различные формы, такие как круг, эллипс или полукруг, в зависимости от формы поперечного сечения входа 15а формовочной матрицы 15.

В рассматриваемом варианте реализации изобретения экструзионную машину 1, имеющую предложенную конструкцию, используют в составе линии, которая изображена на фиг.10 как производственная линия 60 по производству впененных синтетических древесных изделий, которая используется для обработки смеси из вышеуказанных гранул 26а сырьевого материала и пенообразователя и которая является продолжением производственной линией 40 по производству синтетического древесного порошка, образующего гранулы 26а сырьевой материала.

Сырьевая смесь

Гранулы сырьевого материала

Производственная линия 40 содержит плавильный смеситель 30, охлаждающий смеситель 31, регулятор 32 размеров и буферный бак 33. Производственная линия 60 содержит смеситель 34, экструзионную машину 1 согласно данному варианту реализации изобретения и оттягивающее устройство 35, расположенные в указанной последовательности.

Для формовки требуемого формованного пенопласта с использованием производственной линии 60 указанной конструкции гранулы 26а сырьевого материала изготовливают на производственной линии 40 согласно данному варианту реализации изобретения.

Более конкретно, древесный порошок, смола, краситель, упрочнитель и т.д., являющиеся сырьевым материалом для синтетического древесного порошка, в заданных пропорциях загружаются в плавильный смеситель 30, там они расплавляются и перемешиваются, сырьевая смесь 25, расплавленная и перемешанная в смесителе 30, охлаждается в охлаждающем смесителе 31, смесь, охлажденная в охлаждающем смесителе 31, дробится при помощи регулятора 32 размеров с получением гранул заданного размера, а полученные гранулы 26а сырьевого материала заданного размера, образующие синтетический древесный порошок, загружают в буферный бак 33.

Далее гранулы 26а сырьевого материла из буферного бака 33 подают в смеситель 34 (например, качающийся смеситель) линии 60. С другой линии в смеситель 34 подают пенообразователь 26b. Гранулы 26а сырьевого материала и пенообразователь 26b в сухом состоянии перемешиваются в заданных пропорциях для подготовки сырьевой смеси 25, которую подают к экструзионной машине 1 согласно данному варианту реализации изобретения.

Как показано в таблице 1, в качестве сырьевого материла для синтетического древесного порошка используют смесь, содержащую в заданных пропорциях древесный порошок (от 50 до 200 мкм), 51-53%; смолу (термопластичную смолу) (случайный полипропилен 18-20%, полиэтилен высокой плотности HDPE 25%); краситель (оксид железа), 3%; упрочнитель (полипропилен, модифицированный малеиновым ангидридом), 0,5% и пенообразователь (неорганическая маточная смесь пенообразователя), 0,5%.

В качестве смолы можно использовать гомополипропилен, блочный полипропилен или полипропилен, переработанный из упаковки. В качестве упрочнителя может быть использована добавка METABLEN (торговая марка, Mitsubishi Rayon Co., Ltd.), которую добавляют для повышения вязкости и увеличения натяжения расплавленной смолы. В качестве пенообразователя могут быть использованы МВ3064 (изготовитель Sankyo Kasei Co., Ltd.) или полиэтилен EE405F (изготовитель Eiwa Chemical Ind. Co., Ltd.).

Экструзия

Как изображено на фиг.1, сырьевую смесь 25 загружают в барабан 3 экструдера 2 экструзионной машины 1 через бункер 4. Шнек 5 приводят во вращение посредством привода для подачи сырьевой смеси 25 из бункера 4 в барабан 3. К концу шнека 5 прикладывают выдавливающее усилие вдоль канавки 5 с между частями 5b шнека 5, при этом сырьевая смесь 25 выдавливается, нагреваясь и перемешиваясь в соответствии с рабочими условиями нагревательного устройства и шнека 5 с формированием расплавленного и пластифицированного формовочного материала 25а.

Затем указанный расплавленный и пластифицированный формовочный материал 25а выдавливается от конца шнека 5 в экструзионное отверстие 11 экструзионной матрицы 10, в формовочную матрицу 15 через щели 12d, выполненные в распределительной решетке 12, установленной на выходе 11b экструзионного отверстия 11, в формовочную камеру 15с формовочной матрицы 15 через отверстия 21b в сердцевине 20, установленной на входе 15а формовочной матрицы 15, и далее из формовочной матрицы 15 через выход 15b формовочной камеры 15с и перемещается к оттягивающему устройству 35, расположенному рядом с экструдером 2. Плотность изделия, заформованного в формовочной камере 15с, при помощи оттягивающего устройства 35 отрегулирована до заданной величины для формования требуемого формованного пенопласта.

В данном случае формовочный материал 25а, выдавливаемый от конца шнека 5 в экструзионное отверстие 11 экструзионной матрицы 10, через экструзионное отверстие 11 доставляется к распределительной решетке 12, установленной на выходе 11b, доставляется из вогнутой части 12с в направлении, противоположном направлению экструзии через распределительную решетку 12, к щелям 12d секции 13, ограничивающей объем, и через щели 12d выдавливается к входу 15а формовочной матрицы 15. В это время щели 12d секции 13 создают в барабане 3 противодавление с повышением внутреннего давления в барабане 3. Следовательно, пенообразователь 26b, содержащийся в формовочном материале 25а, удерживается от вспенивания в барабане 3 и в экструзионном отверстии 11 экструзионной матрицы 10, таким образом, обеспечивается доставка стабильного формовочного материала 25а от экструзионной матрицы 10 к формовочной матрице 15.

Кроме того, формовочный материал 25а, выдавливаемый к входу 15а формовочной матрицы 15 через щели 12d, выполненные в распределительной решетке 12, доставляется к основному корпусу 21 сердцевины 20, установленной на входе 15а формовочной матрицы 15, поступает от подводящей части 23, образованной вогнутой частью 21а основного корпуса 21, в отверстия 21b в ограничивающей секции 22 и через отверстия 21b выдавливается в формовочную камеру 15 с формовочной матрицы 15. В это время формовочный материал 25а, выдавливаемый из щелей 12d, выполненных в распределительной решетке 12, поступает к экструзионной матрице 10 под действием противодавления, создаваемого отверстиями 21b, выполненными в секции 22, для повышения давления формовочного материала 25а в этой части. Следовательно, пенообразователь 26b, содержащийся в формовочном материале 25а, удерживается от вспенивания в этой части.

Кроме того, когда формовочный материал 25а, в котором предотвращено вспенивание пенообразователя 26b между основным корпусом 21 сердцевины 20 и распределительной решеткой 12, выдавливается в формовочную камеру 15с формовочной матрицы 15 через отверстия 21b, выполненные в секции 22 основного корпуса 21 сердцевины 20, выдавливающее усилие, действущее на выдавливаемый материал, сосредоточено между сердцевиной 20 и распределительной решеткой 12, расположенной сзади по отношению к направлению экструзии формовочного материала 25а через сердцевину 20, вследствие чего снова повышается давление. Формовочный материал 25а с повышенным давлением выдавливается в формовочную камеру 15с, где давление относительно понижается с равномерным распределением формовочного материала 25а по всей формовочной камере 15с.

В данном случае вследствие того, что формовочный материал 25а выдавливается в формовочную камеру 15с через отверстия 21b, расположенные равномерно в основном корпусе 21, в формовочной камере 15с давление формовочного материала 25а относительно понижается, и когда пенообразователь должен вспениваться, пузырьки воздуха по существу равномерно распределены по всей пластине формованного пенопласта, заформованного в формовочной камере 15с.

Следовательно, пузырьки воздуха, которые могут привести к образованию внутренней полости G, не собираются в сердцевине (центральной части) формованного пенопласта, заформованного в формовочной камере 15с, и может быть получен формованный пенопласт, который содержит пузырьки воздуха, равномерно распределенные по всей пластине, и который имеет прочность, которая равна прочности формованного невспененного изделия.

Кроме того, вследствие того, что формовочный материал 25а выдавливается в формовочную камеру 15с под повышенным давлением, скорость выдавливания формовочного материала 25а в формовочную камеру 15с может увеличиваться, и следовательно, может увеличиваться скорость формовки формованного пенопласта, благодаря чему значительно повышена производительность.

Несмотря на то, что в описании предложенного изобретения в качестве сырьевой смеси 25 используется смесь из древесного порошка, термопластичной смолы, красителя, упрочнителя и пенообразователя, изобретение не ограничено указанной смесью. Помимо этого, настоящее изобретение может быть использовано для экструзии формовочных материалов, изготовленных из различных других видов пенообразователей.

Настоящее изобретение относится к экструзионным машинам, в частности к экструзионной машине для формовки посредством экструзии или литья под давлением различных формованных изделий. Техническим результатом заявленного изобретение является повышение качество изготовляемого вспененного экструдата. Технический результат достигается экструзионной машиной, в которой изготовление формовочного материала обеспечено путем нагрева, перемешивания, расплавления и пластификации сырьевой смеси, включающей пенообразователь. Экструзионная машина содержит экструдер, выполненный с возможностью выдавливания формовочного материала от конца шнека, экструзионную матрицу, установленную на конце шнека, и формовочную матрицу, установленную на выходе экструзионной матрицы. При этом на выходе экструзионной матрицы установлена распределительная решетка, которая выполнена с возможностью создания ограничивающего усилия, противодействующего выдавливающему усилию, приложенному к формовочному материалу, выдавливаемому от конца шнека, и возможностью приложения противодавления к шнеку. На входе экструзионной матрицы установлена сердцевина, которая выполнена с возможностью создания ограничивающего усилия, противодействующего выдавливающему усилию, приложенному к формовочному материалу, выдавливаемому из экструзионной матрицы, и возможностью приложения противодавления к области на выходе экструзионной матрицы. 5 з.п. ф-лы, 15 ил., 1 табл.

1. Экструзионная машина, в которой изготовление формовочного материала обеспечено путем нагрева, перемешивания, расплавления и пластификации сырьевой смеси, включающей по меньшей мере пенообразователь, содержащая:

экструдер, выполненный с возможностью выдавливания формовочного материала от конца шнека, экструзионную матрицу, установленную на конце шнека, и формовочную матрицу, установленную на выходе экструзионной матрицы, в которой на выходе экструзионной матрицы установлена распределительная решетка, которая выполнена с возможностью создания ограничивающего усилия, противодействующего выдавливающему усилию, приложенному к формовочному материалу, выдавливаемому от конца шнека, и возможностью приложения противодавления к шнеку, а на входе экструзионной матрицы установлена сердцевина, которая выполнена с возможностью создания ограничивающего усилия, противодействующего выдавливающему усилию, приложенному к формовочному материалу, выдавливаемому из экструзионной матрицы, и возможностью приложения противодавления к области на выходе экструзионной матрицы.

2. Экструзионная машина по п.1, в которой распределительная решетка содержит секцию, ограничивающую объем, которая содержит щели или отверстия, размеры которых постепенно уменьшаются в направлении от шнека к формовочной матрице и посредством которых обеспечено создание противодавления в направлении к шнеку.

3. Экструзионная машина по п.1, в которой сердцевина содержит ограничивающую секцию, содержащую щели или отверстия, размеры которых постепенно уменьшаются в направлении от экструзионной матрицы к формовочной матрице и посредством которых обеспечено создание противодавления на формовочный материал, расположенный между сердцевиной и выходом экструзионной матрицы, в направлении экструзионной матрицы.

4. Экструзионная машина по п.3, в которой сердцевина содержит основной корпус, форма которого в поперечном сечении соответствует форме поперечного сечения входа формовочной матрицы, а щели или отверстия, выполненные в ограничивающей секции, проходят через весь основной корпус.

5. Экструзионная машина по п.4, в которой основной корпус сердцевины содержит подводящую часть, через которую формовочный материал, выдавливаемый из экструзионной матрицы, поступает в указанный основной корпус, а щели или отверстия ограничивающей секции сообщаются с подводящей частью.

6. Экструзионная машина по пп.1-5, в которой изготовление сырьевой смеси обеспечено путем смешивания пенообразователя с гранулами сырьевого материала, полученными путем расплавления, перемешивания, охлаждения, упорядочивания по размеру частиц древесного порошка, термопластичной смолы, красителя и упрочнителя, которые образуют сырьевой материал для производства синтетического древесного порошка.

| US 6524420 B1, 25.02.2003 | |||

| JP 2001019787 A, 23.01.2001 | |||

| JP 54083969 A, 04.07.1979 | |||

| ЭКСТРУДЕР | 2006 |

|

RU2314918C1 |

| JP 8118452 A, 14.05.1996 | |||

| JP 0059001232 A, 06.01.1984. | |||

Авторы

Даты

2013-04-10—Публикация

2009-05-19—Подача