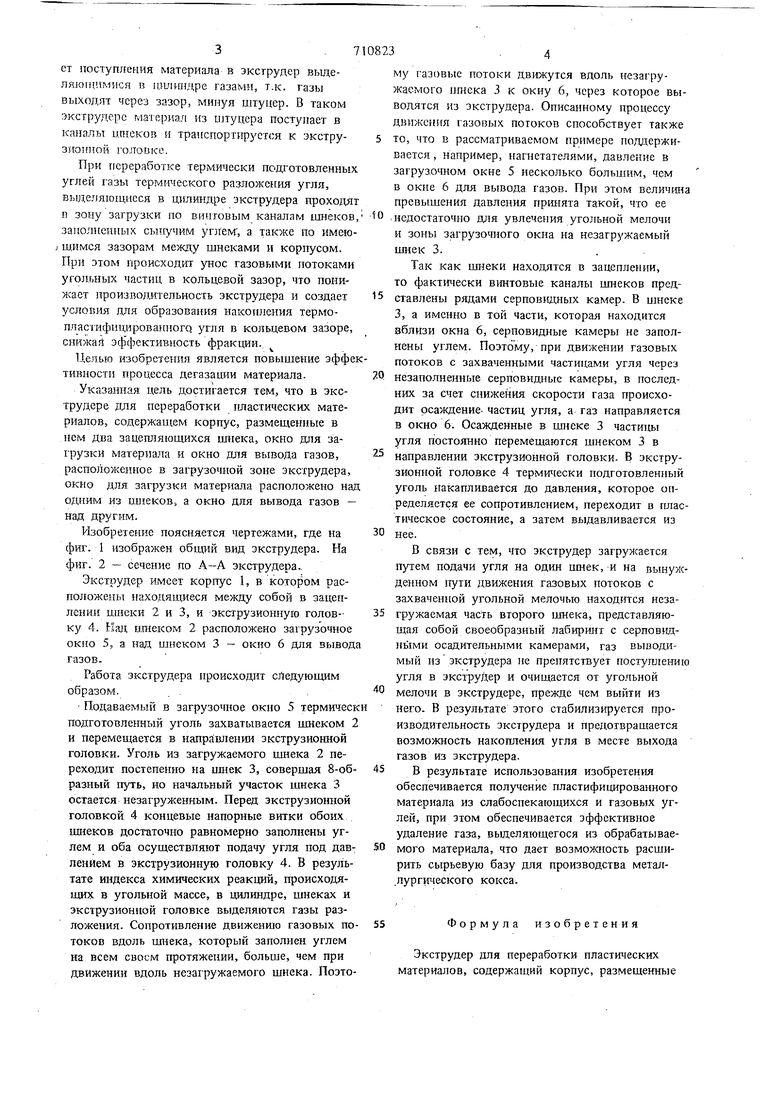

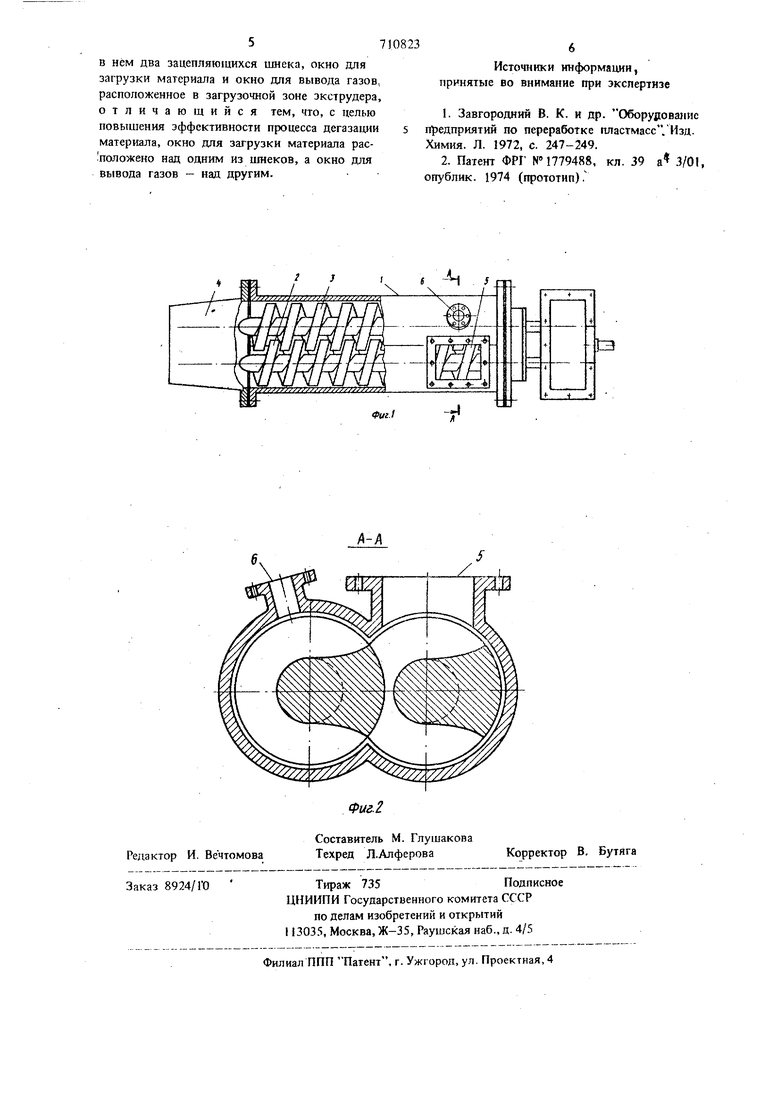

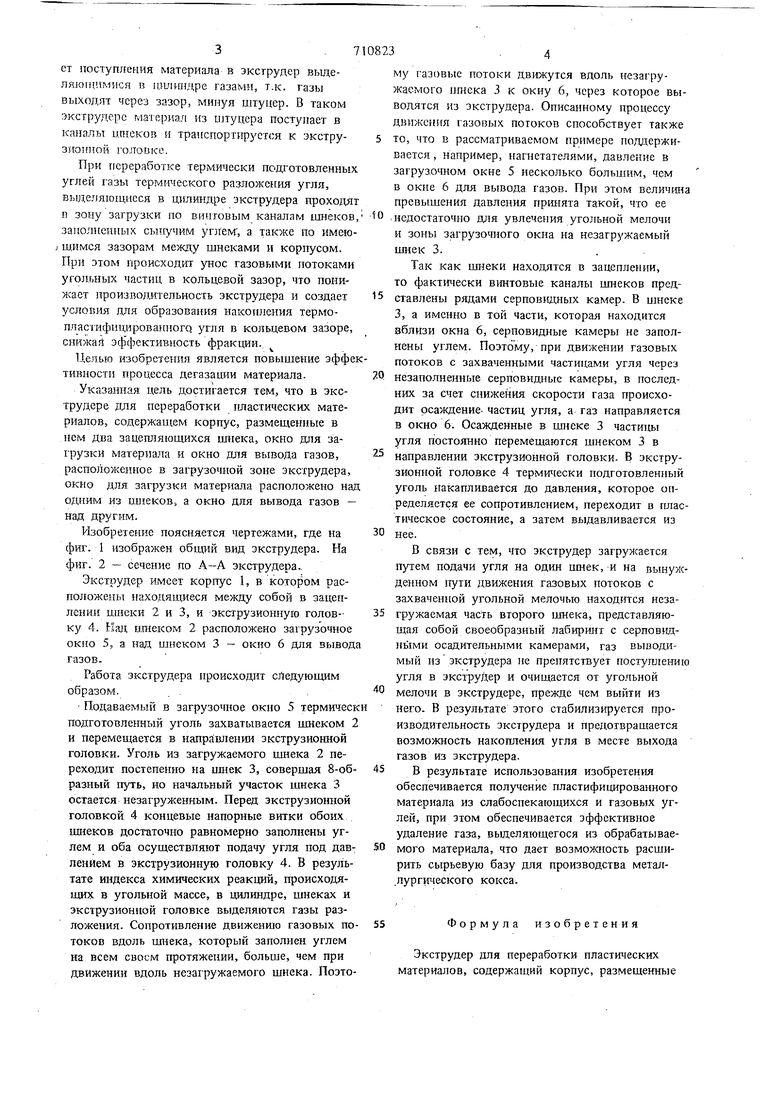

Изобретение относится к устройствам, преимущественно используемым для формования термопластических веществ, в частности, к устройствам для пластификации углей при их переработке. Изобретение может быть использовано в коксохимической промышленности при получении формованного металлургического кокса из газовых и слабоспекающихся углей. Известен двухшнековый экструдер, содержащий корпус, размещенные в нем щнеки, окна для загрузки материала и окно для вывода газов 1. Суть экстрагирования газовых компонентов из материала заключается в следующем. Путем придания шпекам определенных геометрических параметров, материал пластифицируют, сжимают, а затем снимают давление с материала, и, используя то, что сжатые и нагретые газы при снятии давления расширяются, в то время как сам материал pai. ширяется незначителыю, отводят (отсасывают) газы через отверстие в корпусе .зксгрудера. После удаления газовы.ч KOMiunioiiioB материал снова уплотняется и затем выдавливается через эксгрузионную головку. В связи с тем, что шастпческая масса- хотя и незначительно, но все же расш1фяется, н процесс расш1фення в большинстве случаев подкрепляется эффектом пенообразовапия, возникают существенные затруднения в отводе газов от материала. Отделение выделяющегося газового компонента от массы сыпучего материала, находящегося в экструдере, сложно, так как в зтом случае имеет место унос мелких частиц материала. Известен другой экструдер для переработки пластических материалов, содержащий корпус, размещенные в нем два расщепляющихся щнека, окно для разгрузки материала и окно для вывода газов, расположенное в загрузочной зоне экструдера 2. Данный экструдер является наиболее близким к изобретению по технической сущности и достигаемому результату. Штуцер подачи материала расположен в загрузочном окне с большим зазором. Наличие кольцевого зазора вокруг штуцера не нарущает поступления материала в эксгрудер выделяющимися в юшшщре газами, т.к. газы выходят через зазор, минуя штуцер. В таком зксгрудерс материал из oJTynepa поступает в к-а}1алы шнеков и транспортируется к экструзнойной головке. При переработке термически подготовленных углей газы термг-р еского разложения угля, выде.гшгош,иеся в цилиндре экструдера прохода в зону загрузки но винтовым каналам шнеков заполненных сыпучим углем:, а также по имею J ш, зазорам между шнеками и корпусом. При .том Г1роисходш- унос газовыми потоками угольных частиц в кольцевой зазор, что понижает производительность экструдера и создает условия для образования накопления термопластифицироваиного, угля в колыдевом зазоре, снижай эффективность фракции.. Целью изобретения является повышение эффе тивности процесса дегазации материала. Указанная цель достигается тем, что в экструдере для переработки пластических материалов, содержаи ем корпус, размещенные в нем два зацепляющихся шнека, окно для загрузки материала и окно для вывода газов, расположенное в загрузочной зоне зкструдера, окно для загрузки материала расположено на одним из шнековi а окно для вывода газов - над другим. Изобретение поясняется чертежами, где на фиг. 1 изображен общий вид экструдера. На фиг. 2 - сечение по А-А экструдера.. Эксгрудер имеет корпус 1, в котором расположены находящиеся между собой в зацеплении шнеки 2 и 3, и экструзионную головку 4. Над ишеком 2 расположено загрузочное окно 5, а над 3 - окно 6 для вывод газов. Работа зкструдера происходит следующим образом.. . Подаваемый в загрузочное окно 5 термичес подготовленный уголь захватывается щиеком и перемещается в направлении экструзионной головки. Уголь из загружаемого шнека 2 переходит постепенно на ншек 3, совершая 8-об разный путь, но начальный участок шнека 3 остается незагруженным. Перед экструзионной головкой 4 концевые напорные витки обоих шнеков достаточно равномерно заполнены углем и оба осуществляют подачу угля под дав ленйем в экструзионную головку 4. В резуль тате индекса химических реакций, происходя1.ЦИХ в угольной массе, в цилиндре, шнеках и экструзионной головке выделяются газы разложения. Сопротивление движеншо газовых по токов вдоль шнека, который заполнен углем на всем своем протяжении, больше, чем при движении вдоль незагружаемого шнека. Поэто му газовые потоки двгокутся вдоль незагруаемого ншека 3 к окну 6, через которое выводятся из экструдера. Описанному процессу движения газовых потоков способствует также то, что в рассматриваемом примере поддерживается , например, нагнетателями, давление в загрузочном окне 5 несколько большим, чем в окне 6 для вывода газов. При этом вeлич ffla превышения давления такой, что ее недостаточно для увлечения угольной мелочи и зоны загрузочного окна на незагрзжаемый шнек 3. Так как шнеки находятся в зацеплении, то факт№1ески винтовые каналы шнеков представлены радами серповвдных камер. В шнеке 3, а именно в той части, которая находится вблизи окна 6, серповидные камеры не заполнены углем. Поэтому, при движении газовых потоков с захваченными частицами угля через незаполненные серповидные камеры, в последних за счет снижения скорости газа происходит осаждение- частиц угля, а газ направляется в окно 6. Осажденные в шнеке 3 частицы угля постоятно перемещаются шнеком 3 в направлении экструзионной головки. В экструзионной головке 4 термически подготовленный уголь накапливается до давления, которое определяется ее сопротивлением, переходит в пластическое состояние, а затем вьщавливается из нее. В связи с тем, что экструдер загружается путем подачи угля на один цшек, И на вынужденном 1гути движения газовых потоков с захваченной угольной мелочью находится незагружаемая часть второго шнека, представляющая собой своеобразный лабиршгт с серповвд11Ь ми осадительными камерами, газ выводимый из экструдера не препятствует поступлению угля в экструДер и очищается от угольной мелочи в экструдере, прежде чем выйти из него. В результате этого стабилизируется производительность экструдера и предотвращается возможность накопления угля в месте выхода газов из экструдера. В результате использования изобретения обеспечивается получение пластифицированного материала из слабоспекающихся и газовых углей, при этом обеспечивается эффект1гвное удаление газа, выделяющегося из обрабатываемого материала, что дает возможность расширить сырьевую базу для производства метал.лургического кокса. Формула изобретения Экструдер для переработки пластических материалов, содержащий корпус, размешенные

в нём два зацепляющихся шнека, окно для загрузки материала и окно для вывода газов, расположенное в загрузочной зоне экструдера, отличающийся тем, что, с целью повышения эффективности процесса дегазации материала, окно для загрузки материала расположено над одним из шнеков, а окно для вывода газов - над другим.

Источники информации, принятые во внимание при экспертизе

1.Завгородний В. К. и др. Оборудование предприятий по переработке ги1астмасс.Изд. Химия. Л. 1972, с. 247-249.

2.Патент ФРГ №1779488, кл. 39 а 3/01, опублик. 1974 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Экструдер для переработки пластических материалов | 1983 |

|

SU1123871A2 |

| Экструдер для переработки полимерных материалов | 1976 |

|

SU556952A1 |

| Установка для моделирования процессов переработки сыпучих материалов на шнековом экструдере | 1982 |

|

SU1046120A1 |

| УСТРОЙСТВО ДЛЯ ПЛАВЛЕНИЯ ПОЛИМЕРОВ | 2004 |

|

RU2260510C1 |

| Двухступенчатый экструдер для термопластичных масс,преимущественно порошкообразных пластмасс | 1980 |

|

SU963451A3 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ НЕПРЕРЫВНОЙ ЭКСТРУЗИИ ФИЛЬТРУЮЩИХ ЭЛЕМЕНТОВ | 2000 |

|

RU2171744C1 |

| Загрузочное устройство экструдерадля пЕРЕРАбОТКи пОлиМЕРНыХ МАТЕРиАлОВ | 1979 |

|

SU823150A1 |

| Агрегат для изготовления и укладки трубопровода из термопластового материала | 1982 |

|

SU1040874A2 |

| ЭКСТРУДЕР ДЛЯ ПЕРЕРАБОТКИ ТЕРМОПЛАСТИЧНЫХ ПОЛИМЕРНЫХ МАТЕРИАЛОВ | 2005 |

|

RU2329895C2 |

| Устройство для контроля вязкости полимера в процессе экструзии | 1989 |

|

SU1712832A1 |

Авторы

Даты

1980-01-25—Публикация

1976-07-09—Подача