Изобретение относится к технологииогнеупоров и может быть использовано в хлорной металлургии и химическом машиностроении для изготовления огнеупорных изделий и футеровок, например реакторов для получения хлорного хрома.

Промышленный метод -получения, безводных хлоридов цветных металлов (хрома, титана, циркония, тантала и т.д.) заключается во взаимодействии окислов с хлором и углеродом при нагревании.

Хлорирование руд и концентратов приводит к воздействию хлора и углерода не только на сьгрье, но и на огнеупорную футеровку хлораторов, причем последняя дополнительно подвергается воздействию расплавленных илигазообразныххлоридов металлов, что вызывает интенсивную 1коррозию огнеупоров. Помимо коррозии происходит загрязнение целевого продукта хлор.идами алюминия, магния, железа,-щелочных и щелочноземельных металлов в результате взаимодействия силикатных, глиноземистых , алюмосиликатных или основных огнеупоров в хлорвосстановительной атмосфере. Коррозия огнеупоров связана со зна €ительной потерей огнеупорами механической прочности и их эрозионным разрушением.

Одним из технологических приемов приводящих к повышению устойчивости огнеупорных изделий, к действию агрессивных сред, является обработка обожженных .огнеупоров различными peareHTciMH, в частности пропитка огнеупоров.

Известен спосо.б обработки огнеупорных изделий путем пропитки обожженных огнеупорных изделий мно.гокс тонентными растворами, содержащими минеральную кислоту, при следукяцем соотношении г омпонентов, вес.%: бихромат натрия 20-40, вода 40-60, ортофосфорная кислота 15-40 (плотность 1,74 г/см) с последутощей сушкой при 100-120°С ij.

Недостатком известного способа является низкая стойкость огнеупорных изделий в хлорвосстановительной атмосфере, приводящая к быстрой коррозии огнеупоров в печах хлори рования и потере изделиями механической прочности.

Наиболее близким к предлагаемому является способ изготовления стойких к окислению углеродных и графитовых изделий, который состоит н пропитке углеродных и графитовых изделий растворами борсодержащих органических-.Соединений, таких как эфиры борной кислоты - борат глицерина, 6утилбо{ ат или амилборат, получаемые непосредственно при растворении борной кислоты или борного ангидрида в соответствующем спиртепри нагревании. Пропитку ведут при 250 350°С в течение 2-10 ч. Пропитанные изделия сушат, а затем подве.ргают термообработке при 3501000°С 2J. .

Однако известный способ характеризуется недостаточной стойкостью . пропитанных изделий к. .одновремеНно0, му действию хлора, углерода и хлоридов металлов при 900-1000°С.

Цель изобретения - повышение химической стойкости изделий в хлорсодержащей -атмосфере при 9 О О-100 .

Поставленная цель достигается

тем, что согласно способу обработки огнеупорных изделий путем пропитки раствором борсодержащего органического соединения при нагревании до 250-350°С с последующей

термообработкой при 350-1000°С, перед нагреванием в раствор дополнительно вводят 12-20% меламинаот веса, раствора.

Пропитка осуществляется в один или несколько приемов, причем в последнем случае изделие многократно обрабатывают одним и тем же раствором с термообработкой после каждого цикла.. Аналогичным образом можно обрабатывать не только отдельные формованные изделия - кирпичи, .блоки или -фасонные детали сложной конфигурации, но и футеровку .печей, изготовленную методами кладки, набивки из набивных масс или заливки огнеупорного бетона после,,сушки и обжига футеровки. Пропитку крупногабаритных изделий и футеровки осуществляют методом заливки емкости

печи или ее части раствором предлагаемого состава -и проведения пропитки-футеровки при нагревании. Излишки невпитавшегося раствора удаляют с поверхности огнеупора,

после чего проводят дополнительную термообработку изделий в указанных условиях.

Оптимальные параметры процесса концентрация меламина -и температура термообработки - выбрана по следующим соображениям. При концентрации меламина ниже 12 вес.% .количество образующегося после термообработки защитного покрытия оказывается недостаточным для существенного повышения химической устойчивости огнеупорных изделий. Растворы борорганических соединений, в которые дополнительно введен меламин в количестве более 20 вес.%, обладают высокой вязкостью и плохо пропитывают огнеупорные изделия. Температуратермообработки связана с необходимостью создания условий как для выгорания органическойчасти раствора.

так и для завершения химических реакций, приводящих к образованию на поверхности материала слоя, обеспечивающего повышенные эксплуатационные свойства изделий. Максимальный эффект повьдиения стойкости пропитанных огнеупорных изделий достигается при их термообработке в температурном интервалё 900-950°С, который и является предпочтительным.

Для приготовления растворов вначале растворяют борную кислоту или борный ангидрид в многоатомных спиртах при нагревании. Затем в по-, лученный раствор добавляют рассчи-, танное количество меламина непосредственно перед пропиткой, нагревая раствор до требуемой температуры. В качестве растворителя может быть использован широкий круг многоатомных спиртов - гликоли (этиенгликоль, диэтиленгликоль, три- этиленгликоль), глицерин, маннит,. сахароза, глюкоза и целый ряд других. Жидкие многоатомные спирты, тйкие как гликоли или глицерин, огут применяться для растворения борной кислоты или в чистом виде, или в виде смесей, содержащих от нескольких- процентов до нескольких есятков процентов- воды. При приготовлении растворов борной кислоты, содержащих твердые многоатомные . , спирты - сахарозу, маннит и .д., последние предварительно растворяют в воде и в полученном водном растворе растворяют борную кислоту. Концейтрация борорганического соеинения в растворе составляет 15-30 вес.% в пересчете на борную кислоту.

Выбор концентрации борной кислоты в указан/ном оптимальном диапазоне, а также разновидность применяемого многоатомного спирта и его концентрация определяются как экономическими показателями технологии, так и требуемым комплексом физико-химических свойств раствора - вязкость о, поверхностным натяжением, .плотностью и т.д. Наиболее целесообразно применение дешевых, и доступных этиленгликоля и глицерина, в которых борная кислота хорошо растворима, так как разбавление раствора водой способствует нижению вязкости раствора и удеевлению процесса. При пропитьшании плотных огнеупорных изделий, обладающих низкой отк хлтой порисTocTbio.j образованной мелкими пораи, в борно-спиртовой раствор дополнительно вводят поверхностноактивные вещества в количестве 0,05-2,0 вес.%. Меламин трудно растворим в воде, спиртах (в том числе.многоатомных и водно-спиртовых при комнатной температуре. Однако при нагвзрвании до температуры 250-350°С, при которой осуидествляется пропитка, образуется гомоген. ныйраствор, застывающий при охлаждения в стекловидную массу.

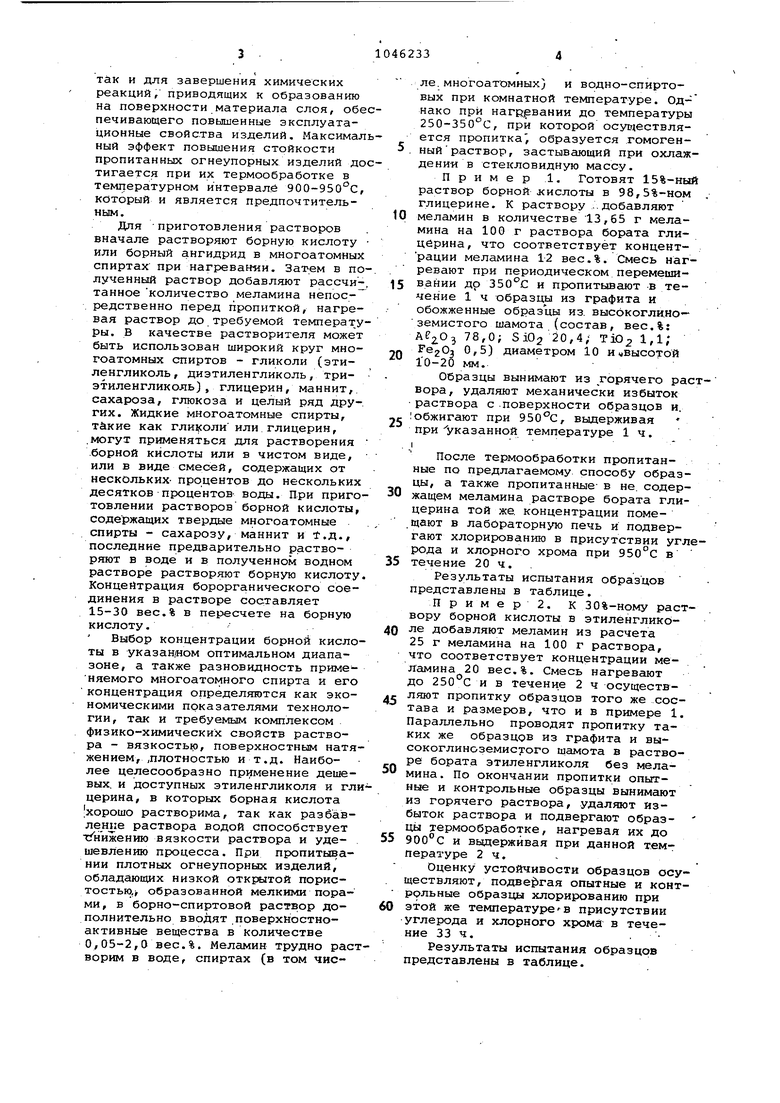

Пример 1. Готовят 15%-ный раствор борной л ислоты в 98,5%-ном глицерине. К раствору ,, добавляют меламин в количестве 13,65 г меламина на 100 г раствора бората глицерина, что соответствует концентрации меламина 12 вес.%. Смесь нагревают при периодическом перемешивании до 350°С и пропитывают -в течение 1 ч образцы из графита и обожженные образцы из. высбкоглнно-земистого шамота (состав, вес.%: Ае2.Оз 78fO; Si02 20,4/ TiO 1,1; FegOj 0,5) диаметром 10 и«высотой 10-20 мм.

Образцы вынимают из горячего раствора, удаляют механически избыток - раствора с поверхности образцов и. обжигают при 950°С, выдерживая при указанной температуре 1ч. I

После термообработки пропитанные по предлагаемому способу образцы, а также пропитанные- в не. содержащем меламина растворе бората глицерина той же. концентрации помещают в лабораторную печь и подвергают хлорированию в присутствии углерода и хлорного хрома при 950°С в течение 20 ч. .

Результаты испытания образцов представлены в таблице.

П р и м е р 2. К 30%-ному раствору борной кислоты в этиленгликоле добавляют меламин из расчета 25 г меламина на 100 г раствора, что соответствует концентрации меламина 20 вес.%. Смесь нагревают до 250с и в течение 2 ч осуществляют пропитку образцов того же состава и размеров, что и в примере 1. Параллельно проводят пропитку таких же образцов из графита и высокоглиноземистого шамота в растворе бората этиленгликоля без меламина . По окончании пропитки опытные и контрольные образцы вынимают из горячего раствора, удаляют избыток раствора и подвергают образцы термообработке, нагревая их до 900°С и выдерживая при данной температуре 2ч.

Оценку устойчивости образцов осуществляют, подвергая опытные и контрольные образцы хлорированию при этой же температуре« в присутствии углерода и хлорного хрома в течение 33 ч..

Результаты испытания образцов представлены в таблице.

Использование предлагаемого способа- обработки огнеупорных изделий обеспечивает, как в.идно из приводимых в таблице данных, повышение химической устойчивости огнеурорных материалов в агрессивной хлорвосстановительной атмосфере в присутствии хлорного хрома в среднем в 1,5 раза по сравнению с известным способом обработки.

Технико-экономическая эффективность предлагаемого способа заключается в том, что с помощью пропитки огнеупорных изделий растворами

борсодержащих органических соединений, содержащих меламин, достигается повышение срока службы огнеупоров в хлораторах по сравнению не только с необработанными огнеупорами, но и с изделиями, пропитанными по известному способу. Помимо повышения -срока службы огнеупоров, эффективность предлагаемого способа, состоит в повышении качества получаемыххлоридов металлов за счет снижения в них содержания примесей кремния, алюминия и железа, вносимых из футеровки хлоратора.

| название | год | авторы | номер документа |

|---|---|---|---|

| Состав для защитной огнеупорной обмазки | 1979 |

|

SU973510A1 |

| Огнеупорная защитная обмазка | 1980 |

|

SU937107A1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПОЛУЧЕНИЯ ФОСФАТНОГО СВЯЗУЮЩЕГО | 1994 |

|

RU2081079C1 |

| Способ растворения фтористого кальция | 1979 |

|

SU872457A1 |

| СПОСОБ ОБРАБОТКИ СОСТАВНОГО ЭЛЕМЕНТА НА ОСНОВЕ УГЛЕРОДА ЭЛЕКТРОЛИТИЧЕСКОЙ ЯЧЕЙКИ ДЛЯ ПРОИЗВОДСТВА АЛЮМИНИЯ, ПРЕДВАРИТЕЛЬНО СПЕЧЕННЫЙ АНОД, ЭЛЕКТРОЛИТИЧЕСКАЯ ЯЧЕЙКА | 1994 |

|

RU2111287C1 |

| Шихта для изготовления огнеупорных изделий | 1980 |

|

SU927781A1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПОЛУЧЕНИЯ ФОСФАТНОГО ВЯЖУЩЕГО | 1997 |

|

RU2129104C1 |

| Огнеупорная композиция для футеровки индукционных печей | 1978 |

|

SU779355A1 |

| Огнеупорная масса | 1982 |

|

SU1100270A1 |

| СПОСОБ ПОЛУЧЕНИЯ АНТИСЕПТИКА ДЛЯ ЗАЩИТЫ ДРЕВЕСИНЫ | 1992 |

|

RU2054429C1 |

СПОСОБ ОБРАБОТКИ ОГНЕУПОРНЫХ ИЗДЕЛИЙ путем пропитки раствором борсодержащего органического соединения при нагревании до 250- 350°С с последующей термообработкой при 350-1000 С, отличающийс я тем, что, с целью повышения химической стойкости изделий в хлорсодержащей атмосфере при 9001000°С, в раствор перед нагреванием дополнительно вводят 12-20% меламина от веса раствора.

Авторы

Даты

1983-10-07—Публикация

1982-06-25—Подача