Изобретение относится к огнеупора и может быть использовано в качестве футеровочных масс для индукционны печей и других тепловых агрегатов. Известна шихта lj , включающая, мае.%: Борная кислота 0,1-0,4 Хлорфосфат алюминия 0,3-0,9 Кремнеземистый наполнительОстальноеНедостатком изделий из этой шихты является низкая прочность образцов, даже после обжига при 1500°С, и невы сокая стойкость к расплавам меди и композиций на ее основе. Это объясняется тем, что хлорфосфат алюминия и борная кислота при обжиге выделяют значительное количество газообразных комцонентов (борная кислота содержит до 43% кристаллизационной воды), что приводит к снижению прочности изделий при обжиге. Образование при спеканий пленок при взаимодействии хлор фосфата алюминия с кремнеземистьм наполнителем приводит к увеличению закрытых пор, чем также объясняется низкая прочность футеровки. Известна также футеровочная масса 2, включающая вес.%: Циркон26-33 Борная кислота 0,8-1,0 Двуокись титана 0,5-0,6 КварцитОстальное По сравнению с указанной шихтой, эта масса обладает более высокой огне упорностью, прочностью и термостойкостью. Однако использование в качес ве связки борной кислоты приводит к разрыхлению структуры футеровки при облиге вследствие выделения кристаллизационной воды. Применение малых добавок двуокиси титана (0,5-0,6 вес затрудняет равномерное распределение ее в футеровке и приводит к созданию центров, богатых двуокисью титана, и к снижению прочности и металлоусто чивости футеровки. Наиболее близкой к предлагаемой по технической сущности и достигаемо му результату является шикта для изготовления безобжигового огнеупора 3 включающая, вес.%: Цирконовый концентрат 23-57 Кварцевый наполнитель 28-64 Ортофосфорная кислота 3-5 Огнеупорная глина Остально Футеровка из данной массы имеет высокую прочность, но недостаточно высокую метаЛлоустойчивость к расплавленной бронзе. Цель изобретения - повьш1ение металлоустойчивости к расправленной бронзе. Поставленная цель достигается тем, что огнеупорная масса для футеровки тепловых агрегатов, включающая кварцит, циркон и фосфатное соединение, в качестве последнего содержит суперфосфат и дополнительно - карбоксиметилцеллюлозу при следующем соотношении компонентов, мас.%: Циркон30-50 Суперфосфат4-10 Карбоксиметилцеллюлоза0,2-1,0 КварцитОстальное Положительный эффект достигается за счет введения в шихту добавки суперфосфата, которая способствует повьш1ению прочности футеровки вследствие образования небольшого количества стеклофазы в эвтектической системе двуокись кремния - трикальцийфосфат при термообработке и увеличения поверхности контакта зерен кварцита и циркона. Применение в качестве связки раствора карбоксиметилцеллюлозы способствует равномерному распределению компонентов массы по всему объему изделия, что приводит к созданию однородной структуры массы, повышению ее прочности и металлоустойчи вости. Введение в состав предлагаемой шихты суперфосфата в количестве вьше 10 мас.% снижает огнеупорность массы и повышает ее пористость, что отрицательно сказывается на шлакои металлоустойчивости футеровки. Введение суперфосфата менее 4 мас.% не оказывает необходимого спекающего эффекта и прочность футеровки низкая. Введение в состав массы связки (карбоксиметилцеллюлозы) вьш1е 1 мас.% приводит к увеличению пористости футеровки, уменьшению прочности и стойкости к расплавам металла. Уменьшение количества карбоксиметилЦелш лозы менее 0,2 мас.% не позволяет приготовить однородную, пригодную для набивки массу. Футеровочную массу готовят путем медленного нагревания до 80 С смеси порошка карбоксиметилцеллюлозы и во- . ды. Производят смешение кварцита (фракции 2-0,5 мм) циркона (2-0,5 мм) и суперфосфата (фракции менее 0,06мм) i1 в течение 5 мин. Затем добавляют раст вор карбоксиметилцеллюлозы и массу перемешивают еще в течение 10-20 мин Из готовой массы формуют изделия методом ручного трамбования, вибротрамбования, прессования и т.д. -Отформованные изделия термообрабатывают при 860-tOOO°C. Пример 1. Готовят футеровочную массу по вышеописанной текнологии содержащую в своем составе, мас.%: кварцит 43; циркон 50; суперфосфат 6; карбоксиметилцеллюлоза 1,0. Образ цы формуют методом ручного трамбования и обжигают при в течение 2 ч.. П р и м е р 2. Готовят футеровочную массу, содержащую, мас.%: кварцит 49,5; циркон 40; суперфосфат 10; карбоксиметилцеллюлоза 0,5. Образцы формуют вибротрамбованием и подверга ют термообработке при 900 С. П о и м е р 3. Готовят футеровочную массу, содержащую, мас.%: кварцит 54,5; циркон 40; суперфосфат 5; карбоксиметилцеллюлоза.0,5. Из приго товленной массы прессуют образцы под давлением 800 кг/см и обжигают при 1000°С. П р и м е р 4. Готовят футеровоч ную массу, содержащую, мас.%: кварцит 65,8; циркон 30; суперфосфат 4; карбоксиметилцеллюлоза 0,2. Из приго товленной массы прессуют образцы при Содержание Компоненты

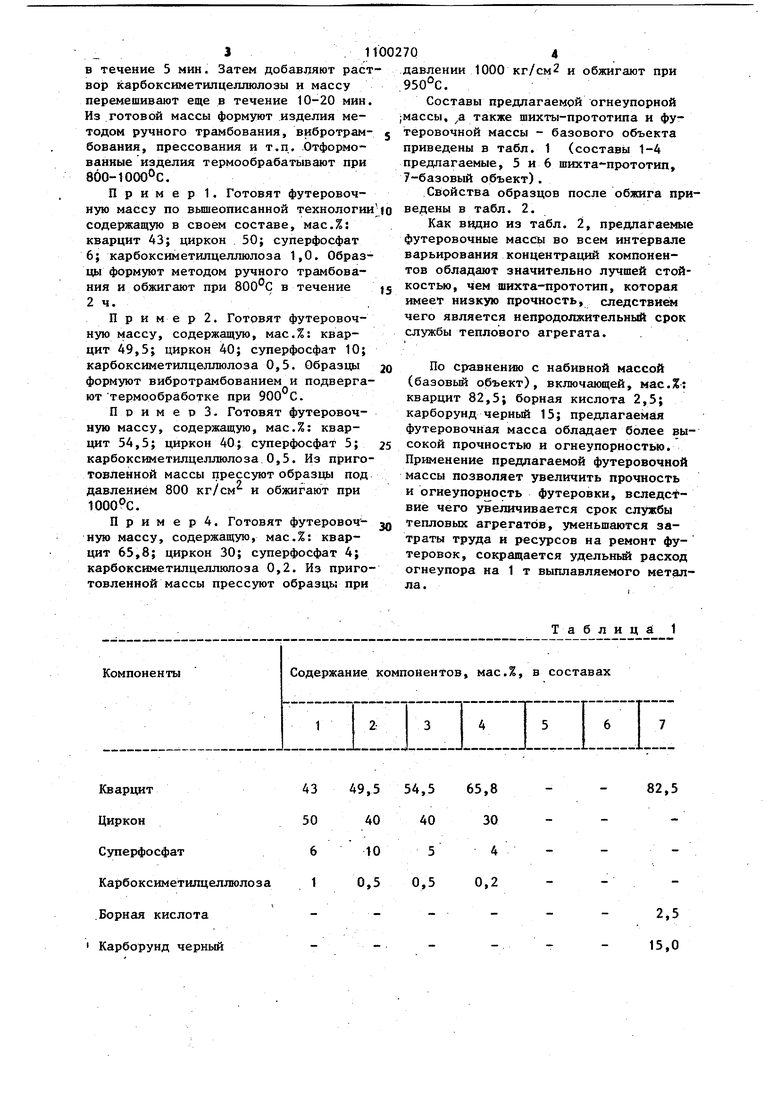

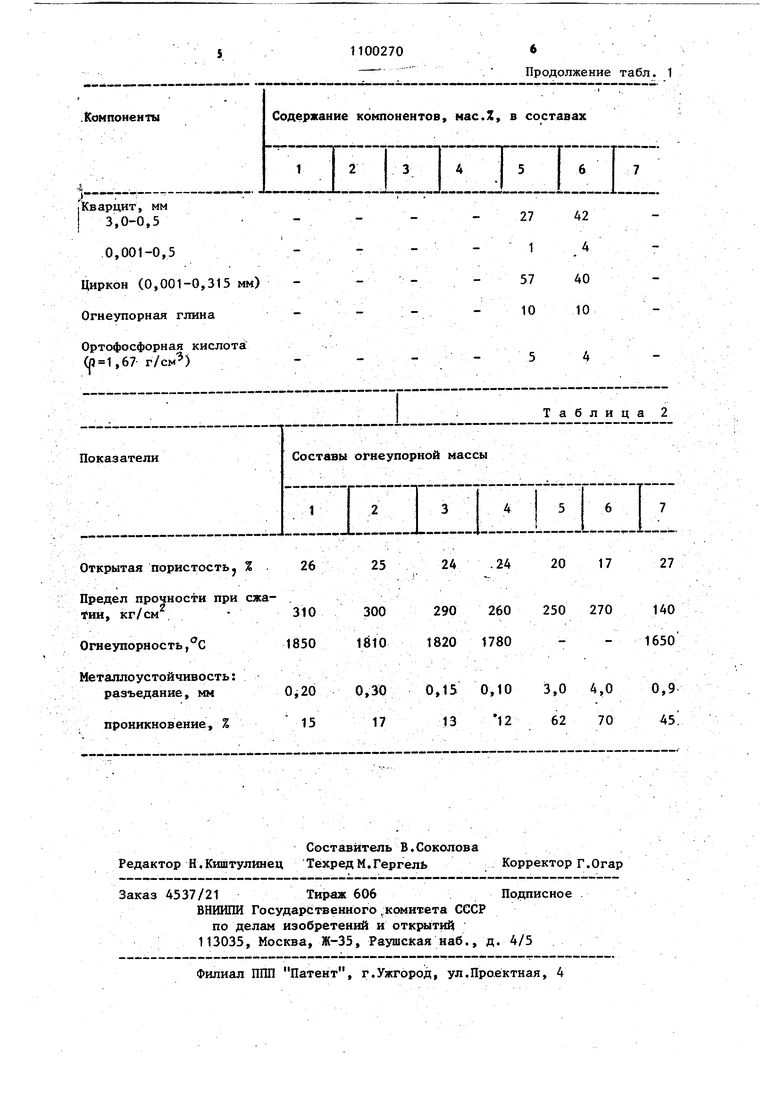

Таблица 1 7Q4 давлении 1000 кг/см2 и обжигают при . Составы предлагаемой огнеупорной массы, а также шихты-прототипа и футеровочной массы - базового объекта приведены в табл. 1 (составы 1-4 предлагаемые, 5 и 6 шихта-прототип, 7-базовый объект). Свойства образцов после обжига приведены в табл. 2. Как ввдно из табл. 2, предлагаемые футеровочные массы во всем интервале варьирования концентраций компонентов обладают значительно лучшей стойкостью, чем шихта-прототип, которая имеет низкую прочность, следстви«4 чего является непродолжительный срок службы теплового агрегата. По сравнению с набивной массой (базовьй объект), включающей, мас.%: кварцит 82,5; борная кислота 2,5; карборунд черньй 15; предлагаемая футеровочная масса обладает более высокой прочностью и огнеупорностью. Применение предлагаемой футеровочной массы позволяет увеличить прочность и огнеупорность футеровки, вследствие чего увеличивается срок службы тепловых агрегатов, уменьшаются затраты труда и ресурсов на ремонт футеровок, сокращается удельньй расход огнеупора на 1 т выплавляемого металла. компонентов, мас.%, в составах

| название | год | авторы | номер документа |

|---|---|---|---|

| Огнеупорная масса | 1982 |

|

SU1081150A1 |

| Огнеупорная масса для футеровки индукционных печей | 1982 |

|

SU1081149A1 |

| Огнеупорная масса | 1984 |

|

SU1165665A1 |

| ВЫСОКОГЛИНОЗЕМИСТЫЙ ОГНЕУПОР | 2007 |

|

RU2335480C1 |

| Огнеупорная масса | 1976 |

|

SU588212A1 |

| Огнеупорная масса | 1982 |

|

SU1090676A1 |

| Состав покрытия | 1983 |

|

SU1159911A1 |

| Огнеупорная набивная масса | 1977 |

|

SU655690A1 |

| Шихта для изготовления термостойких керамических изделий | 2017 |

|

RU2657878C1 |

| Огнеупорная масса | 1978 |

|

SU779356A1 |

ОГНЕУПОРНАЯ МАССА для футеровки тепловых агрегатов, включающая кварцит, циркон и фосфатное соединение, отличающаяся тем, что, с целью повышения метаплоустойчивости к расплавленной бронзе, масса в качестве фосфатного соединения содержит суперфосфат и дополнительно - карбоксиметилцеллкшозу при следующем соотношении компонентов, мас. Циркон30-50 Суцерфосфат4-10 арбоксиметилцеллюлоза.0,2-1,0 КварцитОстальное

Кварцит Циркон Суперфосфат

Карбоксиметилцеллюлоза .Борная кислота Карборунд черный

82,5

2,5 15,0

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Огнеупорная масса | 1978 |

|

SU779356A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1984-06-30—Публикация

1982-07-23—Подача