1

Изобретение относится к черной металлургии, конкретнее к автоматизации конверторной плавки.

Известен способ контроля уровня j вспененной конверторной ванны и прогнозирования выбросов металла и шлака из конвертора путем регистрации уровня шума плавки в определенном диапазоне частот 1 .JQ

Однако известный способ не решает проблемы управления ходом шлакообразования для предотвращения выбросов металлов и шлака.

Ближайшим к изобретению по технической сущности и достигаемому результату является способ контроля переокисленности шлака в конверторе, заключающийся в определении переокисленности шлака по отрицательной ЭДС, возникающей на участке измерительной цепи земля-фурма конвертора 2.

Для реализации известного способа регистрирующий прибор соединен с землей и с изолированной от нее метал- je лической оплеткой одного из шлангов фурмы.

Недостатком известного способа является отсутствие приемов, позволяющих прогнозировагь выбросы из

конвертора и предотвращать их путем применения управляющих воздействий.

Целью изобретения является повышение производительности конверторов в результате сокращения количества выбросов.

Согласно изобретению регистрируют ЭДС на участке цепи фурма - поверхность расплавки измеряют значение интеграла отрицательной ЭДС и в момент достижения интегралом величины 0,1. mV мин/т, свидетельствунщей о возможности возникновения выбросов, опускают фурму на 40% относительно программного значения, при равенстве нулю производной ЭДС уменьшают расход дутья пропорционально скорости ее выхода из отрицательной области в соотношении 20:1 до достижения 60% от программного значения при последующем перехода ЭДС через нулевое значение.восстанавливают программный расход дутья со скоростью, обратно пропорциональной скорости изменения ЭДС в положительной области в соотношении 20:1, после чего фурму вновь поднимают до программного положения.

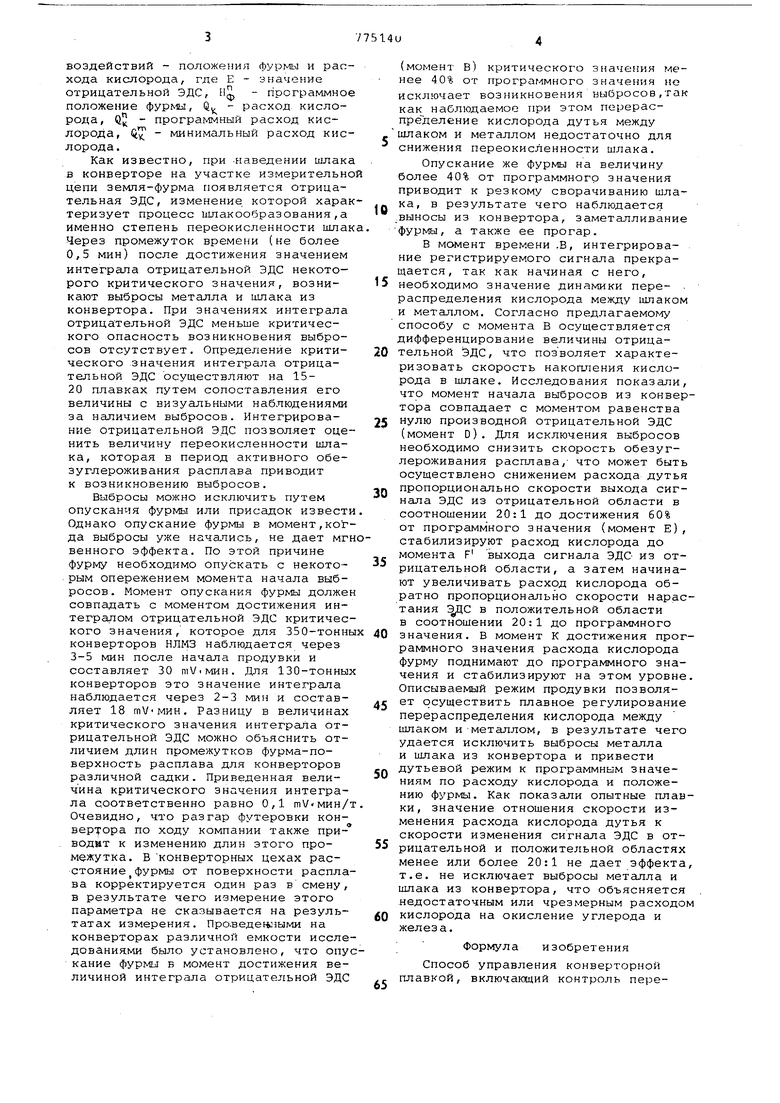

На чертеже изображен совмещенный график изменения ЭДС и управлягааих

воздействий - положения фурмы и расхода кислорода, где Е - значение отрицательной ЭДС, Нф - программное положение фурмы, Q, - расход кислорода, Q - программный расход кислорода, Qi - минимальный расход кислорода.

Как известно, при -наведении шлака в конверторе на участке измерительно цепи земля-фурма появляется отрицательная ЭДС, изменение которой характеризует процесс шлакообразования,а именно степень переокисленности шлак Через промежуток времени (не более 0,5 мин) после достижения значением интеграла отрицательной ЭДС некоторого критического значения, возникают выбросы металла и шлака из конвертора. При значениях интеграла отрицательной ЭДС меньше критического опасность возникновения выбросов отсутствует. Определение критического значения интеграла отрицательной ЭДС осуществляют на 1520 плавках путем сопоставления его величины с визуальными наблюдениями за наличием выбросов. Интегрирование отрицательной ЭДС позволяет оценить величину переокисленности шлака, которая в период активного обезуглероживания расплава приводит к возникновению выбросов.

Выбросы можно исключить путем опускания фурмы или присадок извести Однако опускание фурмы в момент,когда выбросы уже начались, не дает мгнвенного эффекта. По этой причине фурму необходимо опускать с некоторым опережением момента начала выбросов. Момент опускания фурмы должен совпадать с моментом достижения интегралом отрицательной ЭДС критического значения, которое для 350-тонны конверторов НЛМЗ наблюдается через 3-5 мин после начала продувки и составляет 30 тУМИН. Для 130-тонных конверторов это значение интеграла наблюдается через 2-3 мин и составляет 18 тУМин. Разницу в величинах критического значения интеграла отрицательной ЭДС можно объяснить отличием длин промежутков фурма-поверхность расплава для конверторов различной садки. Приведенная величина критического значения интеграла соответственно равно 0,1 mV мин/т Очевидно, что разгар футеровки конверуора по ходу компании также при- . водит к изменению длин этого промежутка. Вконверторных цехах расстояние фурмы от поверхности расплава корректируется один раз в смену, в результате чего измерение этого параметра не сказывается на результатах измерения. Про.ведеЕ :)ыми на конверторах различной емкости исследованиями было установлено, что опускание фурмы в момент достижения величиной интеграла отрицательной ЭДС

{момент в) критического значения менее 40% от программного значения но исключает возникновения выбросов,так как наблюдаемое при этом перераспре деление кислорода дутья между шлаком и металлом недостаточно для снижения переокисленности шлака.

Опускание же фурмы на величину более 40% от программного значения приводит к резкому сворачиванию шлака, в результате чего наблюдается .выносы из конвертора, заметалливание фурмы, а также ее прогар.

В момент времени .В, интегрирование регистрируемого сигнала прекращается, так как начиная с него, необходимо значение динамики пере- распределения кислорода между шлаком и металлом. Согласно пpeдлaгaeмo Iy способу с момента В осуществляется дифференцирование величины отрицательной ЭДС, что позволяет характеризовать скорость накопления кислорода в шлаке. Исследования показали, что момент начала выбросов из конвертора совпадает с моментом равенства нулю производной отрицательной ЭДС (момент D). Для исключения выбросов необходимо снизить скорость обезуглероживания расплава,- что может быть осуществлено снижением расхода дутья пропорционально скорости выхода сигнала ЭДС из отрицательной области в соотношении 20:1 до достижения 60% от программного значения (момент Е), стабилизируют расход кислорода до момента F выхода сигнала ЭДО из отрицательной области, а затем начинают увеличивать расход кислорода обратно пропорционально скорости нарастания С в положительной области в соотношении 20:1 до программного значения. В момент К достижения программного значения расхода кислорода фурму поднимают до программного значения и стабилизируют на этом уровне Описываемый режим продувки позволяет осуществить плавное регулирование перераспределения кислорода между шлаком и-металлом, в результате чего удается исключить выбросы металла и шлака из конвертора и привести дутьевой режим к программным значениям по расходу кислорода и положению фурмы. Как показали опытные плавки, значение отношения скорости изменения расхода кислорода дутья к скорости изменения сигнала ЭДС в отрицательной и положительной областях менее или более 20:1 не дает эффекта т.е. не исключает выбросы металла и шлака из конвертора, что объясняется недостаточным или чрезмерным расходо кислорода на окисление углерода и железа.

Формула изобретения

Способ управления конверторной плавкой, включающий контроль переокисленности шлака путем р гистрации отрицательной ЭДС на участке измерительной цепи фурма-поверхность расплава, отличающийся тем, что, с целью повьяиения производительности конверторов в результате сокращения количества выбросов, измеряют значения интеграла отрицательной ЭДС и в момент достижения интегралом величины 0,1 mV.мин/т, свидетельствуицей о возможности возникновения выбросов, опускают фурму на 40% относительно программного значения, при равенстве нулю производной ЭДС уменьшают расход дутья пропорционгшьно скорости ее выхода из отрицательной области в соотношел.ли 20: ;ic достижения 60% от прогрлммиого -.начения при последующем переходе ЭДС через нулевое значение восстанавливают программный расход дутья со ско ростью, обратно пропорциональной скорости изменения ЭДС в положительной области в соотношении 20 : 1 ,iionJiR чего фурму вновь поднимают до программного значения.

Источники информации,

0 принятые во внимание при экспертизе

1.Авторское свидетельство СССР 335287, кл. С 21 С 5/30, 1969.

2.Авторское свидетельство СССР ( 502948, кл. С 21 С 5/30, 1976.

5

t

| название | год | авторы | номер документа |

|---|---|---|---|

| Система управления конверторной плавкой | 1982 |

|

SU1046290A1 |

| Устройство для управления конвертерной плавкой | 1985 |

|

SU1258838A1 |

| Способ перерабртки чернового ферроникеля | 1977 |

|

SU652222A1 |

| Способ управления конвертерной плавкой | 1983 |

|

SU1126609A1 |

| Способ продувки жидкого металла | 1981 |

|

SU1006497A1 |

| Устройство для прогнозирования выбросов металла и шлака из конвертора | 1977 |

|

SU742466A1 |

| Способ конвертирования медных, никелевых и медно-никелевых штейнов | 1990 |

|

SU1721109A1 |

| СПОСОБ ПРЕДОТВРАЩЕНИЯ ВЫБРОСОВ ПРИ ПРОДУВКЕ КОНВЕРТЕРНОЙ ПЛАВКИ | 1990 |

|

RU2030459C1 |

| Способ управления кислородно-конверторным процессом | 1976 |

|

SU711108A1 |

| Способ передела чугуна в конвертере | 1980 |

|

SU931754A1 |

Авторы

Даты

1980-10-30—Публикация

1978-11-21—Подача