-(54) УСТРОЙСТВО КОНТРОЛЯ ОКИСЛЕННОСТИ ШЛАКА

В КОНВЕРТОРЕ

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для прогнозирования выбросов металла и шлака из конвертера | 1984 |

|

SU1250580A1 |

| Устройство прогнозирования выбросов металла и шлака из конвертора | 1984 |

|

SU1225859A1 |

| Способ производства стали в конвертере | 1984 |

|

SU1175969A1 |

| СПОСОБ ПРЕДОТВРАЩЕНИЯ ВЫБРОСОВ ПРИ ПРОДУВКЕ КОНВЕРТЕРНОЙ ПЛАВКИ | 1990 |

|

RU2030459C1 |

| СПОСОБ И УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ ЛЕГИРОВАННОГО МЕТАЛЛИЧЕСКОГО РАСПЛАВА | 2004 |

|

RU2349647C2 |

| Способ производства стали в кислородном конвертере | 1983 |

|

SU1157074A1 |

| Способ управления конверторной плавкой | 1985 |

|

SU1276671A1 |

| Способ регулирования кислородно- КОНВЕРТОРНОгО пРОцЕССА | 1979 |

|

SU817065A1 |

| Способ выплавки стали | 1985 |

|

SU1339133A1 |

| СПОСОБ ПОЛУЧЕНИЯ РЕЛЬСОВОЙ СТАЛИ | 2003 |

|

RU2254380C1 |

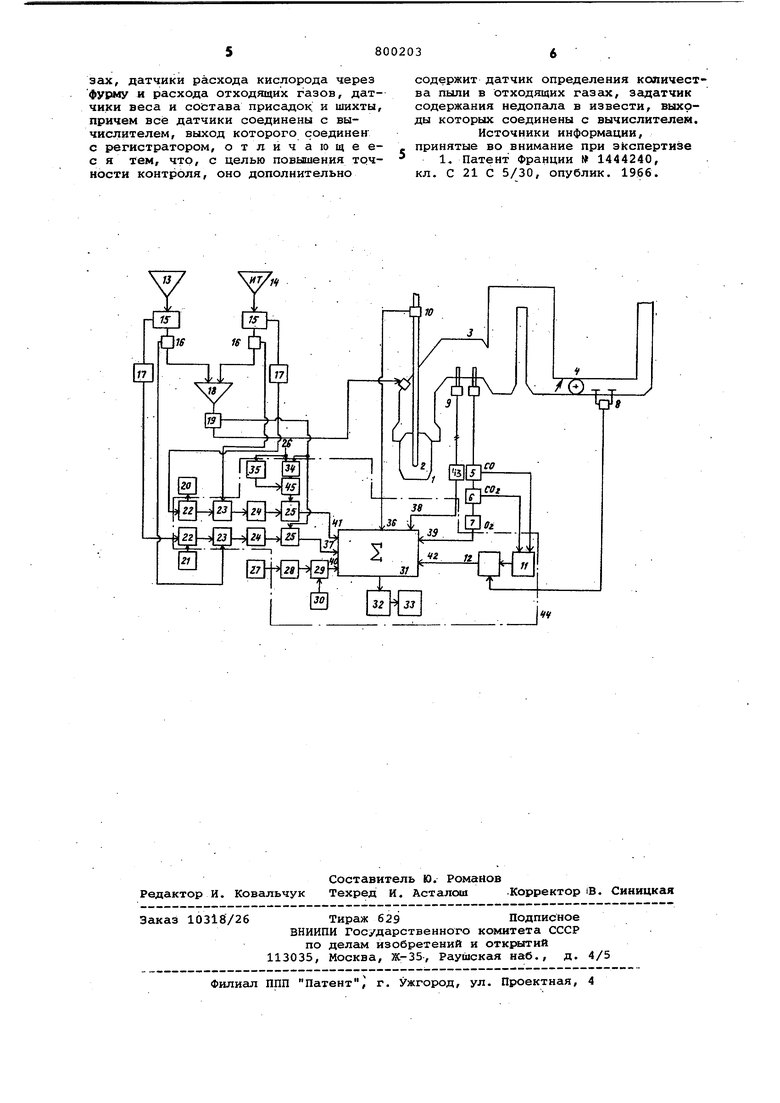

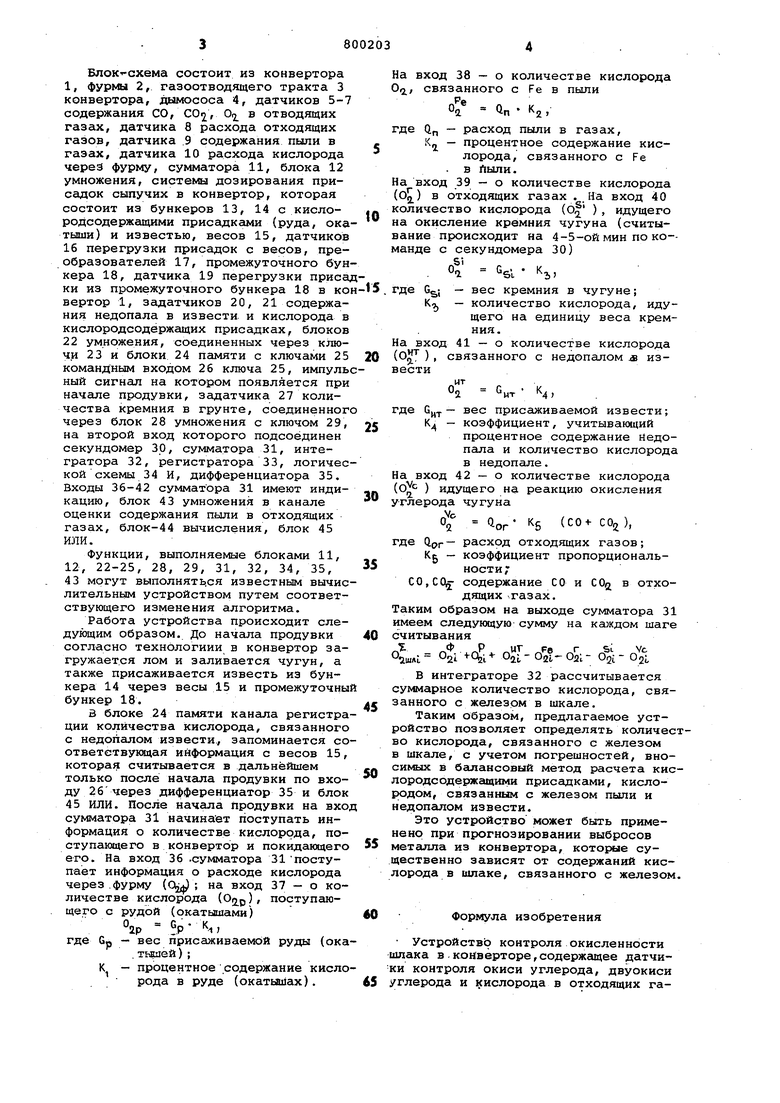

Изобретение относится к контролю металлургических процессов и может использоваться в черной и цветной металлургии. Наиболее близким к предлагаемому изобретению по технической сущности и достигаемому результату является устройство для контроля и управления конверторным процессом, содержащее датчики содержания СО, CO/j, Oij, ti и отходящих газах, датчики расхода отходящих газов и расхода дутья через фурму. Все указанные датчики сое динены с вычислительным устройством выходы которого соединены с регистра тором, а также с блоками управления расходом кислорода через фурму, управления изменением.положения фурмы управления присадками сыпучих материалов в конвертор. Кроме того, в вычислительное устройство вводятся данные о весе и составе присадок Ш Недостатком известного устройства является недостаточная точность определения шлакового режима в конверторе, в частности окисленности шлака ввиду отсутствия учета количества кислорода, покидающего конве тор с пылью и связанного кислорода. выделякхцегося при разложении недопала извести. Цель изобретения - повышение точности контроля окисленности шлака. Указанная цель достигается за счет того, что в устройство, содержащее датчики определения СО, СО, О в отходящих газах, датчики расхода кислорода через фурму, и количества отходящих газов, датчики веса и состава присадок, причем все датчики соединены с вычислителем, выход которого соединен с регистратором, дополнительно введены датчик определения количества пыли в отходящих газах, задатчики количества кремния в чугуне, содержания недопала- в извести и содержания кислорода в кислородсодержащих присадках, соединенные с вычислителем. Остальное оборудование согласно представленной блок-схемы - стандартное, применяемое на металлургических заводах. На чертеже приведена блок-схема устройства контроля окисленности. шлака в конверторе и технологического оборудования. Блок схема состоит из конвертора 1, фурмы 2, газоотводящего тракта 3 конвертора, дамососа 4, датчиков 5-7 содержания СО, 0 в отводящих газах, датчика 8 расхода отходящих газов, датчика 9 содержания пыли в газах, датчика 10 расхода кислорода через фурму, сумматора 11, блока 12 умножения, системы дозирования присадок сыпучих в конвертор, которая состоит из бункеров 13, 14 с кислородсодержащими присадками (руда, окатыши) и известью, весов 15, датчиков 16 перегрузки присадок с весов, преобразователей 17, промежуточного бункера 18, датчика 19 перегрузки присад ки из промежуточного бункера 18 в кон вертор 1, задатчиков 20, 21 содержания недопала в извести и кислорода в кислородсодержащих присадках, блоков 22 умножения, соединенных через KJnoчи 23 и блоки 24 памяти с ключами 25 командным входом 26 ключа 25, импуль ный сигнал на котором появляется при начале продувки, задатчика 27 количества кремния в грунте, соединенног через блок 28 умножения с ключом 29, на второй вход которого подсоединен секундомер 30, сумматора 31, интегратора 32, регистратора 33, логичес кой схемы 34 И, дифференциатора 35. Входы 36-42 сумматора 31 имеют индикацию, блок 43 умножения в канале оценки содержания пыли в отходящих газах, блок-44 вычисления, блок 45 ИЛИ. функции, выполняемые блоками 11, 12, 22-25, 28, 29, 31, 32, 34, 35, 43 могут выполнять.ся известным вычис лительным устройством путем соответствующего изменения алгоритма. Работа устройства происходит следующим образом. До начала продувки согласно технблогиии в конвертор загружается лом и заливается чугун, а также присаживается известь из бункера 14 через весы 15 и промежуточны бункер 18. В блоке 24 памяти канала регистра ции количества кислорода, связанного с недопалом извести., запоминается со ответствующая информация с весов 15, которая считывается в дальнейшем только после начала продувки по входу 26 через дифференциатор 35 и блок 45 ИЛИ. После начала Продувки на вхо сумматора 31 начинает поступать информация о количестве кислорода, поступающего в конвертор и покидающего его. На вход 36 .сумматора 31 поступает информация о расходе кислорода через.фурму (QjJ ; на вход 37 - о количестве кислорода (), поступающего с рудой (окатышами) °2Р 9.Р где GP - вес присаживаемой руды (ока . ) ; К - процентное содержание кисло рода в руде (окатьвйах). а вход 38 - о количестве кислорода , связанного с Fe в пыли 0 Qn Kg, де Qf, - расход пыли в газах, K,j, - процентное содержание кислорода, связанного с Fe . в Лыгт. На вход 39 - о количестве кислорода (О) в отходящих газах .На вход 40 количество кислорода ( ), идущего на окисление кремния чугуна (считывание происходит на 4-5-ой мин по КО-анде с секундомера 30) . 4 GSI Kj, где - вес кремния в чугуне; K,j - количество кислорода, идущего на единицу веса кремния. На вход 41-0 количестве кислорода (О ) , связанного с недопалом л известиOj С„т К, где 6ц.у - вес присаживаемой извести; К - коэффициент, учитывающий процентное содержание йедопала и количество кислорода в недопале. На вход 42 - о количестве кислорода (О ) идущего на реакцию окисления углерода чугуна -2 - 5 (° СО,), где Qpr- расход отходящих газов; Kg - коэффициент пропорциональности;CO.CQj- содержание СО и С Од в отходящих газах. Таким образом на выходе сумматора 31 имеем следующую сумму на каждом шаге считывания ., Р Т „Fe SLVc 7«д1 Oal-Ozboai 02i- О 21 в интеграторе 32 рассчитывается суммарное количество кислорода, связанного с железом в шкале. Таким образом, предлагаемое устройство позволяет определять количество кислорода, связанного с железом в шкале, с учетом погрешностей, вносимох в бгшансовый метод расчета кислородсодержащими присадками, кислородом, связанным с железом пыли и недопалом извести. Это устройство может быть применено при прогнозировании выбросов металла из конвертора, которые существенно зависят от содержаний кислорода в шлаке, связанного с железом. Формула изобретения Устройств«э контроля окисленности шлака в конверторе,содержащее датчики контроля окиси углерода, двуокиси углерода и кислорода в отходящих гаэах, датчики расхода кислорода через фурму и расхода отход5пцих газов, датчики веса и состава присадок, и шихты, причем всё датчики соединены с вычислителем, выход которого соединен с регистратором, отличающеес я тем, что, с целью повышения точности контроля, оно дополнительно

содержит датчик определения количества пыли в отходящих газсос, задатчик содержания недопала в извести, выходы которых соединены с вычислителем.

Источники информации, принятые во внимание при экспертизе

1 Патент Франции 1444240, кл, С 21 С 5/30, опублик. 1966.

Авторы

Даты

1981-01-30—Публикация

1978-07-05—Подача