Изобретение относится к автоматизации процесса прокатки труб и может быть использовано при автоматизации процесса нагрева трубных заготовок в проходных индукционных печах.

Цель изобретения - интенсификация процесса прокатки труб и исключение последующей операции термообработки готовых труб.

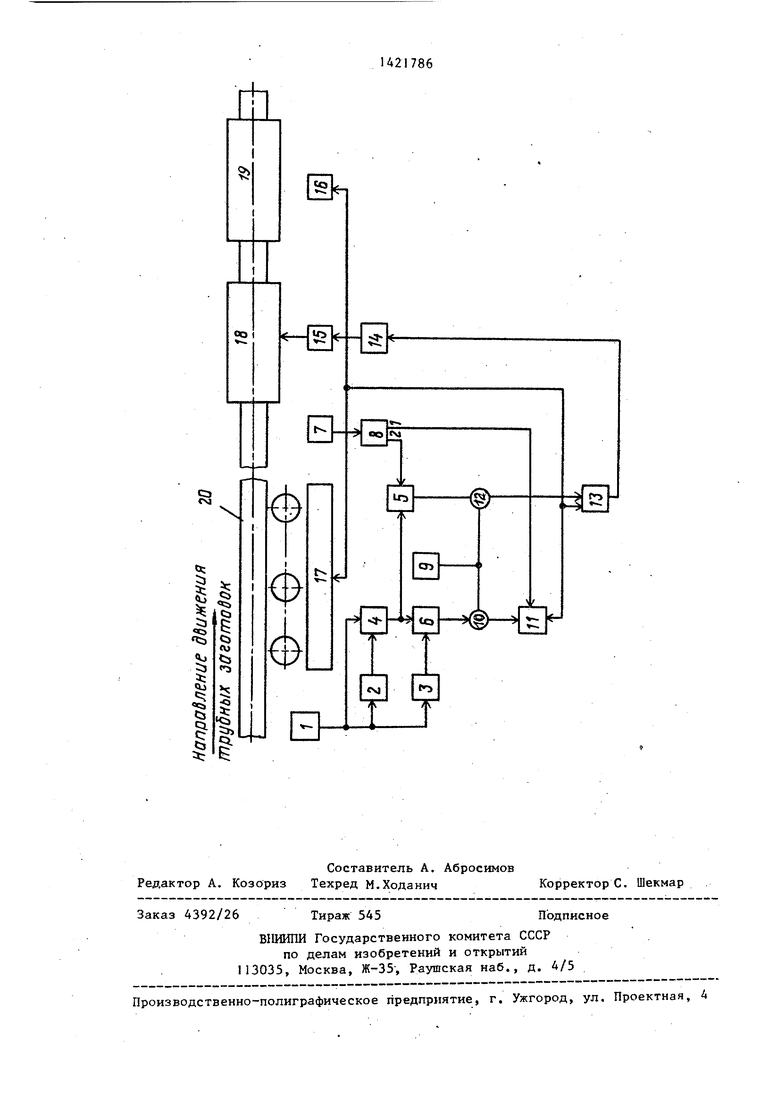

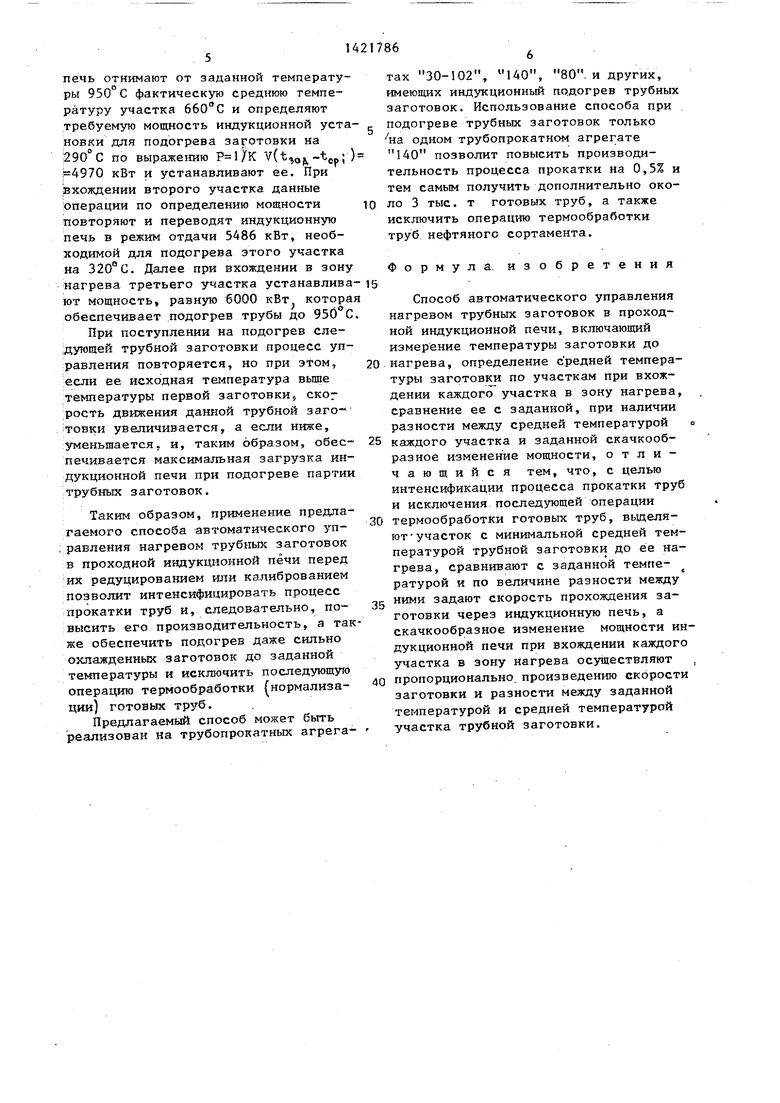

На чертеже показана структурная схема системы автоматического управления нагревом трубных заготовок.

Система содержит датчик 1 темпера турй, блок 2 определения участков заготовки постоянной температуры, блок 3 формирования сигнала наличия заготовки, блок 4 усреднения температуры по участкам заготовки, блок 5 пмяти средних температур по участкам заготовок, блок 6 выявления температуры наиболее холодного участка, датчик 7 перепада средних температур по участкам заготовки, формирователь 8 импульсов, задатчик 9 температуры, первьв узел 0 сравнения заданной температуры с температурой наиболее холодного участка, блок расчета скорости, второй узел 12 сравнения заданной температуры со средней тем- пературой участков, блок 3 расчета мощности индукционной печи, усилител 14, высокочастотный генератор 15 электропривод 16 редукционного или калибровочного стана, электропривод 1 7 транспортируюте1;о рольганга , индукционную печь 18; редукционный или калибровочньй стан 19, трубную заготовку 20.

Датчик 1 температуры устанавлива- ется в линии агрегата перед индукционной печью на расстоянии, равном максимальной-длине трубной заготовки а датчик 7 перепада средних температур по участкам - непосредственно на входе в индукционную печь.

Система автоматического управлени нагревом трубных заготовок работает следующим образом.

В исходном состоянии, т.е. при O отсутствии в линий агрегата трубных заготовок, на выходе практически все элементов сигналов нет, т.е.-они равны нулю, и только на выходах узлов 10 и 12 сравнения они имеют макси- . мальные, равные заданному значения, которые обеспечивают соответственно минимальное значение сигнала на выходе блока 11 расчета скорости, и ми

,

Q

5 05 0

д

Q g

5

нимально возможное значение сигнала на выходе блока I3 расчета мощности индукционной печи.

С появлением трубной заготовки в зоне установки датчика 1 температу- ры на его выходе появляется сигнал, соответствующий температуре заготовки, который подается на входы блока 2 - определения участков заготовки постоянной температуры,блока.3 формирования сигнала наличия заготовки и блока 4 усреднения температуры по участкам заготовки.

Сигналы с выхода блока 2, длительностью соответствующие длинам участков заготовки постоянной температуры (обычно при прокатке труб на агрегатах с непрерывным станом их три), поступают на вход блока 4, разрешая проведение операции усреднения температуры, значения которых сразу же после прохождения каждого участка записываются в блоке 5 памяти и блоке 6 выявления температуры наиболее холодного участка.

Сигнал, соответствующий времени прохождения трубной заготовки, с блока 3 поступает на вход блока 6, разрешая запись средних температур по участкам (в случае прокатки труб на агрегатах с непрерьгеным станом их три) для выявления ее минимальной величины , которая появляется на выходе блока 6 сразу же после прохождения через зону датчика 1 температуры заднего.конца трубной заготовки, и держится в течение времени прохождения следующей заготовки.

Сигнал,соответствующий t.. у,ц , с выхода блока 6 в первом узле 10 сравнения вычитается из сигнала задатчика 9 температуры ( ср ин ) подается на вход блока 11 расчета скорости.

В это время передний конец трубной заготовки подходит к индукционной печи, попадая в зону действия датчика 7 перепада средних температур, на выходе которого и соответственно на выходах формирователя 8 импульсов появляется сигнал прохождения переднего конца заготовки. С первого выхода блока 8 сигнал о наличии трубной за-г готовки перед индукционной печью поступает на вход блока 1, который разрешает выполнение операции расчета скорости по формуле

V- - ном

t.QA-t,

f тин

где Р„о„ - номинальная мощность индукционной печи; К - коэффициент, учитывающий КПД печи, теплоемкость заготовки, массу ее погонного метра и конфигурацию. Сигнал, соответствующий этой скорости, с выхода блока 11 поступает на вход блока 13 расчета мощности индукционной печи и на выходы схем управления электроприводами транспортирующего рольганга и валков редукционного или калибровочного стана, устанавливая скорость движения трубной заготовки, необходимой для нагрева до заданной температуры наиболее холодного участка трубной заготовки при номинальной мощности индукционной печи. Эта скорость будет поддерживаться на постоянном уровне до тех пор, пока через печь не пройдет вся заготовка и в нее не войдет новая.

В это время сигнал о вхождении в индукционную печь участка трубной заготовки постоянной температуры с . второго выхода (1)ормирова еля 8 импульсов подается на блок 5 памяти температуры по участкам заготовки, разрещая выдачу на второй узел 12. сравнения сигнала о температуре первого участка трубной заготовки. , Сигнал tg-; в узле 12 сравнения вычитается из сигнала задатчика 9 температуры -tcp ) и результирующий сигнал подается на вход блока 13, в котором выполняется операция расчета мощности индукционной печи по выражению

Р V(t,,-t,p;),

и сигнал, соответствующий этой мощ нести, подается на вход усилителя 14 скачком изменяя мощность индукционной печи до величины, необходимой для нагрева первого участка до заданной температуры.

По мере продвижения трубной заготовки в зоне действия датчика 7 перепада средних температур появляется следующий участок заготовки. На его выходе и втором выходе формирователя импульсов появляется сигнал разрешения вьщачи из блока 5 памяти значени средней температуры этого участка, которое записывается с заданным в узел 12 сравнения, и в блоке 13 осуществляется пересчет значения мощности и скачкообразное изменение её на индукционной печи.

Далее эти операции повторяются, осуществляя управление скоростью движения заготовок и мощностью индукционной печи и обеспечивая максимальную загрузку индукционной печи при прокатке партии трудных заготовок.

Пример. Процесс управления подогревом трубной заготовки 156 6,9 мм длиной 12 м из стали 20 проводят перед калированием ее на трубопрокатном агрегате 140 в индукционной нагревательной печи номинальной мощностью 6000 кВт, состоящей из четырех нагревательных блоков мощностью 1500 кВт каждый, от исходной температуры трубной заготовки 675-585 С, линейно изменяющейся по ее длине до температуры 950 С.

При длине индуктора 850 мм общая длина индукционной нагревательной

печи (зоны нагрева) составляет порядка 4,0 м. Исходя из графика распределения исходной температуры по длине трубной заготовки и с учетом длины печи, трубная заготовка делится на

три участка с перепадом температур между ними в 30°С, что по технологии вполне допустимо.

Перед поступлением трубной заготовки в нагревательную печь проводят

5 J

измерение температуры и определяют среднее значение температуры по ее участкам: tcp, 660°С; tср,630°С; t(.p.j, 600°С. Определяют, что наиболее холодньм является третий участок и Q его температура t(,p „„ 600 с.

Сравнивают заданную температуру 950 С с фактической средней температурой третьего участка 600°С и получают 350 С - величину, на которую необходимо подогреть наиболее холодный участок данной трубы. С учетом того, что номинальная мощность индукционной печи кВт, а коэффициент ,035 м с/кВт-с, по выражению

iT-v- РцОМ

V-K т г-

- ср мяч

определяют скорость перемещения трубы ,6 м/с и устанавливают соответствующую частоту вращений транспорти- pyющиk, роликов индукционной печи и валков калибровочного стана.

Перед вхождением первого участка трубной заготовки в индукционную

0

печь отнимают от заданной температуры 950 С фактическую среднюю температуру участка 660°С и определяют требуемую мощность индукционной установки для подогрева заготовки на :290 С по выражению V(t, ) р4970 кВт и устанавливают ее. При вхождении второго участка данные операции по определению мощности повторяют и переводят индукционную печь в режим отдачи 5486 кВт, необходимой для подогрева этого участка на 320°С. Далее при вхождении в зону нагрева третьего участка устанавливают мощность, равную 6000 кВт которая обеспечивает подогрев трубы до 95б°С.

При поступлении на подогрев следующей трубной заготовки процесс управления повторяется, но при этом, если ее исходная температура выше температуры первой заготовкиs ског рость движения данной трубной заго товки увеличивается, а если ниже, уменьшается, и, таким образом, обес- печивается максимальная загрузка индукционной печи при подогреве партии трубных заготовок.

Таким образом, применение предлагаемого способа автоматического уп- равления нагревом трубных заготовок в проходной индукционной печи перед их редуцированием или калиброванием позволит интенсифицировать процесс прокатки труб и, следовательно, повысить его производительность, а также обеспечить подогрев даже сильно охлажденных заготовок до заданной температуры и исключить последующую операцию термообработки нормализации) готовых труб.

Предлагаемый способ может быть еализован на трубопрокатных агрега-

5

0 5

0

5

0

тах 30-102, 140, 80, и других, имеющих индукционньй подогрев трубных заготовок. Использование способа при подогреве трубных заготовок только на одном трубопрокатном агрегате 140 позволит повысить производительность процесса прокатки на 0,5% и тем самым получить дополнительно около 3 тыс. т готовых труб, а также исключить операцию термообработки труб нефтяного сортамента.

Формула, изобретения

Способ автоматического управления нагревом трубных заготовок в проходной индукционной печи, включающий измерение температуры заготовки до нагрева, определение средней температуры заготовки по участкам при вхождении каждого участка в зону нагрева, сравнение ее с заданной, при наличии разности между средней температурой о каждого участка и заданной скачкообразное изменение мощности, отличающийся тем, что, с целью интенсификации процесса прокатки труб и исключения последующей операции термообработки готовых труб, вьщеля- ют участок с минимальной средней температурой трубной заготовки до ее нагрева, сравнивают с заданной температурой и по величине разности между ними задают скорость прохождения заготовки через индукционную печь, а скачкообр1азное изменение мощности индукционной печи при вхождении каждого участка в зону нагрева осуществляют , пропорционально, произведению скорости заготовки и разности между заданной температурой и средней температурой участка трубной заготовки.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ регулирования температуры по длине трубы перед редуцированием и калиброванием в многозвенной электрической проходной печи | 1983 |

|

SU1109452A1 |

| Способ автоматического управления нагревом трубных заготовок | 1976 |

|

SU567762A1 |

| Система автоматического управления нагревом заготовок в проходной индукционной установке | 1979 |

|

SU865941A1 |

| Система автоматического управления подогревом труб | 1982 |

|

SU1046306A1 |

| Способ регулирования температуры заготовок в многозонной проходной печи | 1978 |

|

SU748366A1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕЛКОСОРТОВОГО ПРОКАТА В СОВМЕЩЕННОМ ЛИТЕЙНО-ПРОКАТНОМ АГРЕГАТЕ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2134179C1 |

| СПОСОБ ПРОИЗВОДСТВА СУДОВЫХ ДЛИННОМЕРНЫХ ПОЛЫХ ВАЛОВ БОЛЬШОГО И СРЕДНЕГО ДИАМЕТРОВ ИЗ МАЛОМАГНИТНЫХ КОРРОЗИОННО-СТОЙКИХ СТАЛЕЙ | 2007 |

|

RU2387494C2 |

| ТРУБОПРОКАТНАЯ УСТАНОВКА ДЛЯ ПРОКАТКИ БЕСШОВНЫХ ГОРЯЧЕДЕФОРМИРОВАННЫХ ТРУБ БОЛЬШОГО И СРЕДНЕГО ДИАМЕТРОВ | 2008 |

|

RU2387496C2 |

| Способ получения полых заготовок | 1988 |

|

SU1696108A1 |

| Система автоматического управления подогревом движущихся труб | 1988 |

|

SU1520119A1 |

Изобретение относится к автома- - тизации процесса прокатки труб и может быть использовано при автоматизации процесса нагрева трубных заготовок в проходных индукционных печах. Цель изобретения - интенсификация процесса прокатки и исключение последяощей операции термообработки готовых труб. Для достижения поставленной цели в способе автоматического управления, включающем измерение температуры трубы до нагрева, определение средней температуры заготовки по участкам при вхождении каждого участка в зону нагрева, сравнение ее с заданной, при налич1-ш разности между средней температурой каждого участка и заданной скачкообразное измерение мощности индукционной печи, выделяют участок с минимальной средней температурой трубной заготовки до ее подогрева, сравнивают с заданной температурой и по величине разности между ними задают скорость прохождения заготовки через индукционную печь. Скачкообразное изменение мощности индукционной печи при вхождении каждого участка в зону нагрева осуществляют пропорционально произведению скорости заготовки и разности между заданной тe mepaтypoй и средней температурой участка трубной заготовки. ил. с

| Способ автоматического управления нагревом трубных заготовок | 1976 |

|

SU567762A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1988-09-07—Публикация

1987-01-22—Подача