со

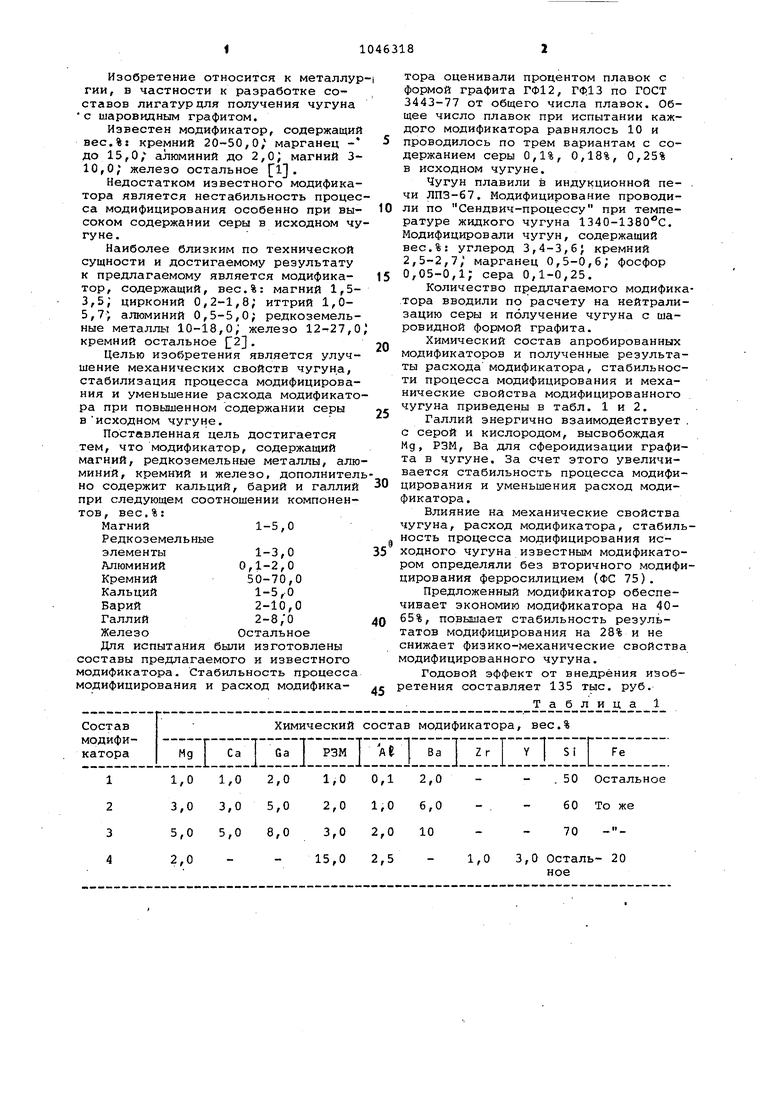

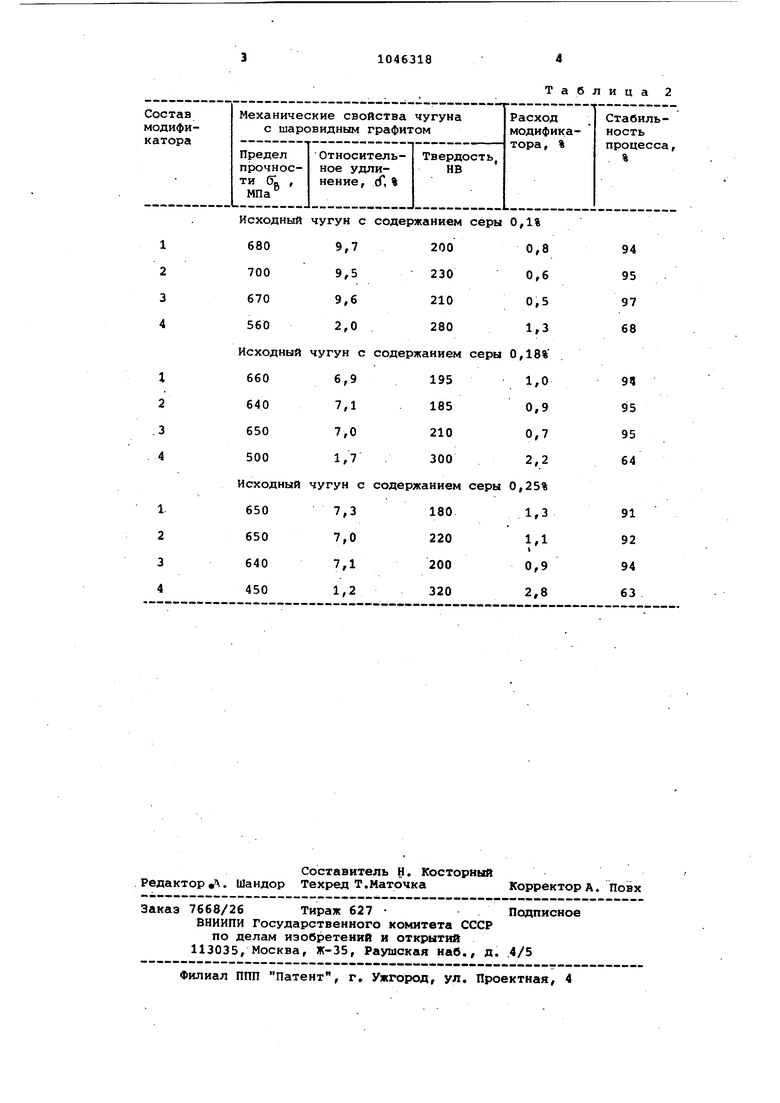

эо Изобретение относится к металлур гни, в частности к разработке составов лигатурцля получения чугуна с шаровидным графитом. Известен модификатор, содержащий вес.%: кремний 20-50,0, марганец - до 15,0, алюминий до 2,о; магний 310,0; железо остальное 1. Недостатком известного модификатора является нестабильность процес са модифицирования особенно при высоком содержании серы в исходном чу гуне. Наиболее близким по технической сущности и достигаемому результату к предлагаемому является модификатор, содержащий, вес,%: магний 1,53,5; цирконий 0,2-1,8; иттрий 1,05,7) алюминий 0,5-5,0; редкоземельные металлы 10-18,0; железо 12-27,О кремний остальное 2 , Целью изобретения является улучшение механических свойств чугуна, стабилизация процесса модифицирования и уменьшение расхода модификато ра при повышенном содержании серы висходном чугуне. Поставленная цель достигается тем, что модификатор, содержащий магний, редкоземельные металлы, алю миний, кремний и железо, дополнител но содержит кальций, барий и галлий при следующем соотношении компонентов, вес.% Магний1-5,0 Редкоземельные элементы1-3,О Алюминий 0,1-2,0 Кремний50-70,0 Кальций1-5,0 Барий2-10,0 Галлий2-8,О ЖелезоОстальное Для испытания были изготовлены составы предлагаемого и известного модификатора. Стабильность процесса модифицирования и расход модификатора оценивали процентом плавок с формой графита ГФ12, Г( по ГОСТ 3443-77 от общего числа плавок. Общее число плавок при испытании каждого модификатора равнялось 10 и проводилось по трем вариантам с содержанием серы 0,1%, 0,18%, 0,25% в исходном чугуне. Чугун плавили в индукционной пе- . чи ЛПЗ-67, Модифицирование проводили по Сендвич-процессу при температуре жидкого чугуна 1340-1380с, Модифицировали чугун, содержащий вес,%: углерод 3,4-3,6} кремний 2,5-2,7, марганец 0,5-0,6; фосфор 0,05-0,1; сера 0,1-0,25, Количество предлагаемого модификатора вводили по расчету на нейтрализацию серы и получение чугуна с шаровидной формой графита. Химический состав апробированных модификаторов и полученные результаты расхода модификатора, стабильности процесса модифицирования и механические свойства модифицированного чугуна приведены в табл, 1 и 2, Галлий энергично взаимодействует , с серой и кислородом, высвобождая Мд, РЗМ, Ва для сфероидизации графита в чугуне. За счет этого увеличивается стабильность процесса модифицирования и уменьшения расход модификатора. Влияние на механические свойства чугуна, расход модификатора, стабильность процесса модифицирования исходного чугуна известным модификатором определяли без вторичного модифицирования ферросилицием (ФС 75), Предложенный модификатор обеспечивает экономию модификатора на 4065%, повышает стабильность результатов модифицирования на 28% и не снижает физико-механические свойства модифицированного чугуна. Годовой эффект от внедрения изобетения составляет 135 тыс, руб, Таблица 1

Таблица 2

| название | год | авторы | номер документа |

|---|---|---|---|

| Модификатор для чугуна | 1982 |

|

SU1036783A1 |

| Модификатор для чугуна | 1987 |

|

SU1497256A1 |

| Модификатор для внутриформенной обработки чугуна | 1985 |

|

SU1275057A1 |

| Модификатор | 1983 |

|

SU1106845A1 |

| Модификатор | 1980 |

|

SU905308A1 |

| Способ получения чугуна с шаровиднымгРАфиТОМ | 1979 |

|

SU834141A1 |

| Лигатура | 1982 |

|

SU1081230A1 |

| Модификатор для чугуна | 1978 |

|

SU697591A1 |

| Модификатор | 1981 |

|

SU1013506A1 |

| Чугун | 1975 |

|

SU550453A1 |

МОДИФИКАТОР, содержащий магний, редкоземельные металлы, алюминий, кремний, железо, о т л и ч аго щи и с я тем, что, с целью улучшения механических свойств чугуна, стабилизации процесса модифицирования и уменьшения расхода модификатора при повышенном содержании серы в исходном чугуне, он дополнительно содержит кальций, барий и галлий при следующем соотношении компонентов, вес. Магний1,0-5,0 Редкоземельные 1,0-3,0 металлы 0,1-2,0 Алюминий 50,0-70,0 Кремний 1,0-5,0 Кальций С S 2,0-10,0 Барий 2,0-8,0 Галлий (Л Железо Остальное

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| 0 |

|

SU199174A1 | |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Лигатура | 1976 |

|

SU573508A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1983-10-07—Публикация

1982-04-19—Подача