00

а

00

00 Изобретение относится к металлургии/ н частности к изысканию с тавов модификаторов, способствующих повышению механических свойст чугуна и устранению свободного це ментита в литой структуре: Известен модификатор 1J, соде жащий, вес..%: Кремний25-55 Марганец10-30 Кальций3-10 Алюминий1,5-10 Магний0,6-3,0 Стронций3-10 ЖелезоОстальное К недостаткам следует отнести низкие механические свойства чугу на, полученные в результате обраб ки известным модификатором, и положение свободного цементита в его структуре при литье в кокиль. Наиболее близким к предлагаемо по технической сущности и достига мому результату является модифика тор C2J, содержащий, вес.%: Барий20-45 Кальций0,5-10 Железо1-15 Алюминий 0,3-4 Магний0,1-2 Медь . 0,01-0,5 Кремний Остальное Недостатком известного модификатора является слабое дегазирующее и упрочняющее действие, что ограничивает его использование для модифицирования чугуна при производ ве отливок,которые подвергаются мех нической обработке, ударным нагру кам и должны иметь высокую гидро плотность . Кроме того, высокое содержание бария 1,20-45%) в модификаторе приводит к кристаллизации чугуна с о белом и снижению количества графитовых включений, в том числе шаро видной формы. Структура чугуна получается ледебуритная. Цель изобретения - повышение механических свойств чугуна. Указанная цель достигается тем что модификатор для чугуна, содержащий кремний, магний, барий, алюминий кальций, медь и железо, дополнительно содержит титан и резко земельные метёшлы (РЗМ ) при следую щем соотношении компонентов, вес.% 60,0-78,0 Кремний 0,1-2,0 Магний 0,1-5,0 0,1-4,0 Алюминий 0,1-4,0 Капьци1{ 0,1-5,0 0,1-15,0 0,1-5,0 Остальное Железо Титан введен в состав модификатора, как наиболее сильный дегазатор жидкого металла. Активно вза модействуя с азотом и кислородом, находящимся в расплаве чугуна, ти тан способствует тем самым устранению газовых дефектов в отливках, повышая их гидроплотность. Отличительной особенностью титана является то, что он благоприятствует первичной кристаллизации и ускоряет распад ледебурита. Титан в составе модификатора в количестве 0,1-15% вызывает легирование матрицы чугуна, способствует получению мелкодисперсной плотной структуры, ее упрочнению, а также увеличению в структуре графитовых включений правильной шаровидной и компактной формы, уменьшая при этом степень отбела. Ввод в состав модификатора менее 0,1% титана его действия в этом направлении не проявляются. Верхний предел 15% связан с тем, что при большей концер трации титана ухудшаются механические свойства чугуна, форма графита и появляются склонность чугуна к отбелу. Введение в состав модификатора РЗМ необходимо для десульфурации, раскисления, сфероидизации графита и.устранения вредного действия антиглобуляризирующих элементов, находящихся в расплаве чугуна. РЗМ в составе модификатора, содер.жащего кальций, позволяет при меньшем расходе модификатора улучшить форму, уменьшить размеры и увеличить количество графитовых включений. Это объясняется тем, что кальций, выполняя функции десульфуратора и раскислителя, высвобождает от них РЗМ и магний, повышая их усвоение жидким металлом. Не менее важным фактором является то, что ввод РЗМ в состав модификатора увеличивает продолжительность его модифицирующего действия примерно в 2 раза. Нижний предел содержания РЗМ в составе модификатора 0,1% связан с граничной концентрацией, ниже которой влияние их на свойства чугуна не прО ЯВЛЯ19ТСЯ. Содержание РЗМ свыше 5% ведет к кристаллизации чугуна по метастабильной системе, ухудшающей форму графитовых включений и экономически нецелесообразно. Совместный ввод магния и бария в состав модификатора в оптимальных количествах способствует кристаллизации чугуна с образованием шаровидной формы графита и без отбела. Повышение количества бария более 5% и магния более 2%.в составе модификатора ведет к кристаллизации чугуна по метастабильной, системе и увеличению количества графитовых включений шаровидной формы. Алюминий э составе модификатора, наряду с раскисляющим действием, повышает эффект усвоения магния чугуном, стабилизирует при этом процесс модифицирования. Совместно с медью алюминий благоприятствует затвердбваниючугуна по стабильной системе. Медь в составе модификатора вызывает легирование матрицы чугуна, способствует получению плотной, мел кодисперсной перлитной структуры. Совместно с титаном медь повышает гидроплотность отливок. Наличие в составе модификатора кальция, наряду с РЗМ, магнием и барием, способствуют глубокому раскислению, дегазации и десульфура- ции чугуна.

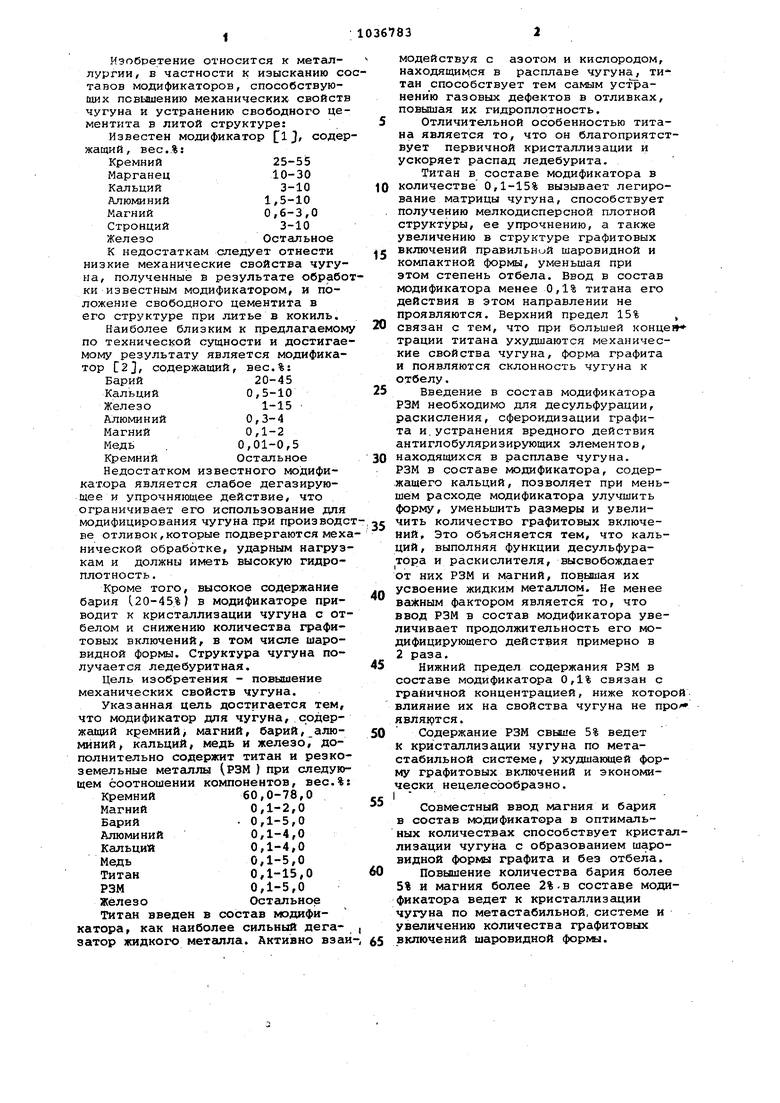

Таблица 1 Снижая растворимость углерода в железе, кальций повышает графитизируюиую способность мо1дафикатора. Пределы содержания указанных элементов в предлагаемом модификаторе установлены на основании выполненных исследований и известных экспериментальных данных Железо и кремний являются базовыми компонентами и их содержание установлено из условия технологичности выплавки модификатора. Составляющие модификатора представляется возможным вводить в жидкий чугун в виде сплава или механической смеси компонентов. Составы модификаторов приведе : в табл. 1.

| название | год | авторы | номер документа |

|---|---|---|---|

| Модификатор для чугуна | 1987 |

|

SU1497256A1 |

| Модификатор для чугуна | 1989 |

|

SU1668452A1 |

| Модификатор | 1983 |

|

SU1106845A1 |

| Чугун для отливок | 1989 |

|

SU1691419A1 |

| Чугун | 1985 |

|

SU1310451A1 |

| Чугун | 1990 |

|

SU1749292A1 |

| Чугун с шаровидным графитом | 1983 |

|

SU1157111A1 |

| ЧУГУН | 2007 |

|

RU2354737C1 |

| Модификатор | 1978 |

|

SU739124A1 |

| Чугун | 1981 |

|

SU1014957A1 |

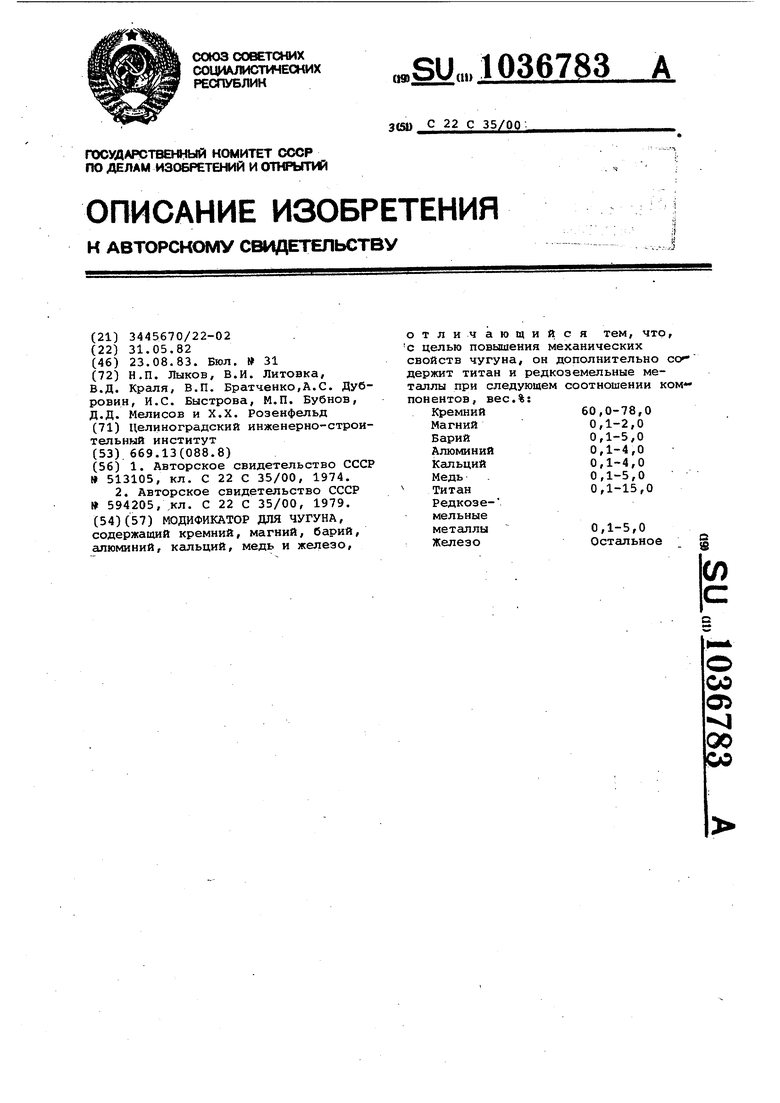

МОДИФИКАТОР ДЛЯ ЧУГУНА, содержащий кремний, магний, барий, алюминий, кальций, медь и железо. отличающийся тем, что, с целью повышения механических свойств чугуна, он дополнительно держит титан и редкоземельные металлы при следующем соотношении ком понентов, вес.%: Кремний60,0-78,0 Магний0,1-2,0 Барий0,1-5,0 Алюминий0,1-4,0 Кальций0,1-4,0 Медь0,1-5,0 Титан0,1-15,0 Редкоземельные 0,1-5,0 металлы о SS Железо Остальное

Из приведенных данных видно,, что предлагаемому составу соответствуют модификаторы 2-4. В составе модификатора содержание РЗМ и титана меньше нижних пределов, в составе 5 их концентрация превосходит верхние пределы.

Эффективность действия модифи каторов проверяют в лабораторных и промышленных условиях на чугунах следующего состава, вес.%, углерод 3,4-3,9, кремний 1,80-2,24, марганец 0,45-0,67, фосфор 0,06-0,14, сера 0,051-0,086.

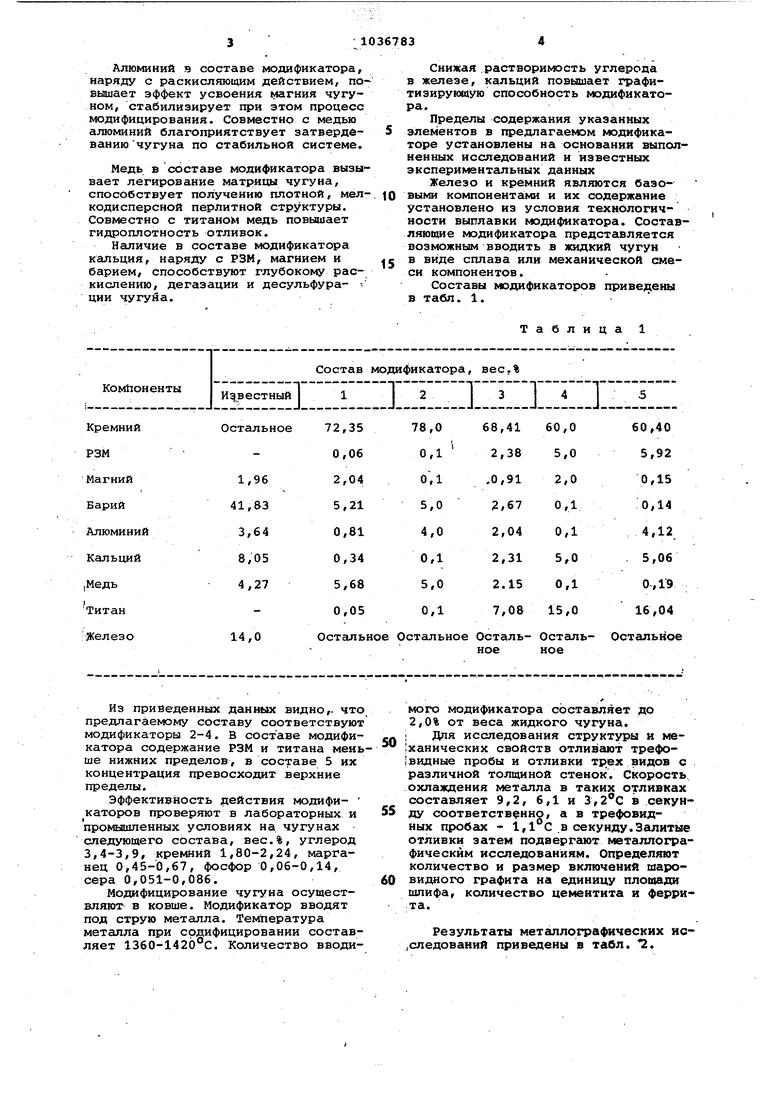

Модифицирование чугуна осуществляют в ковше. Модификатор вводят под струю металла. Температура металла при срдифицировании составляет 1360-1420°С. Количество вводимого модификатора составляет до 2,0% от веса жидкого чугуна, Для исследования структуры и ме ;ханических свойств отливают трефо1 видные пробы и отливки трех видов с различной толщиной стенок. Скорость охлаждения металла в таких отливках составляет 9,2, 6,1 и 3,2с в секунду соответственно, а в трефовидных пробах - 1,1 С .в секунду. Залитые отливки затем подверггиот металлографическим исследованиям. Определяют количество и размер включений шаровидного графита на единицу площади шлифа, количество цементита и феррита.

Результаты металлографических ис,следований приведены в табл. 2.

Как видно из приведенных в табл.2 60фикаторами состава 1 и 5 и

данных, чугуны, обработанные моди-известным.

фикаторами составов 2-4, имеют го- Механические свойства ( предел

раздо меньшую чувствительность к от-прочности, относительное удлинение

белу, больше включений шаровидногоf ,. ударная вязкость А| твер-графита. по сравнению с моди- sДость НВ модифицированного чугуна

Таблица2

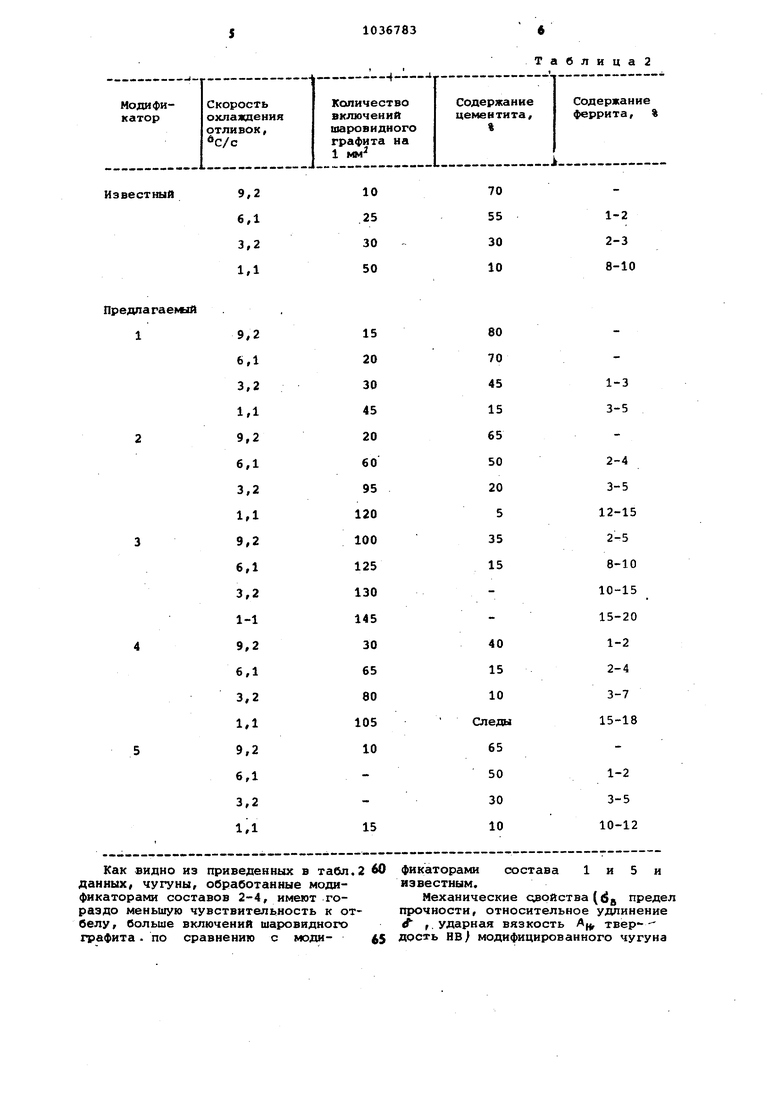

определена tia образцах, вырезанных из трефовидных проб. Анализ результатов испытаний, приведенных в ;табл. 3, показывает, что модификаторы 2-4 обеспечивают чугуну наивысшее значение предела прочности, относительного удлинения и ударной вязкости, а твердость этих чугунов зна-, .чительно ниже чем в случае модификаторов известного 1 и 5.

ТаблицаЗ

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Лигатура | 1974 |

|

SU513105A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Комплексный модификатор | 1976 |

|

SU594205A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1983-08-23—Публикация

1982-05-31—Подача