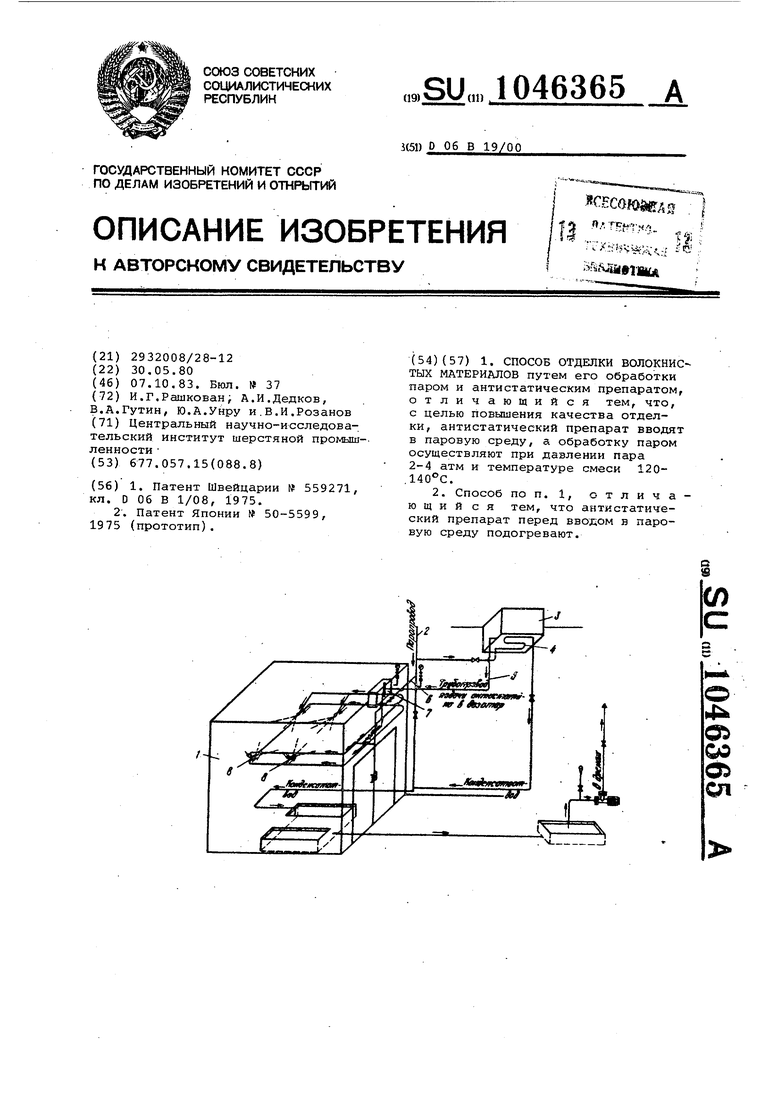

Изобретение OTHOcHTCfr к ртделоч ному производству текстильной промышленности и может быть использовано для отделки волокнистых материалов в прядильном производстве Известен способ обработки волокнистых материалов, заключающийся в тепловлажностной обработке в з.апорной камере 1 Недостатком этого способа является невысокая эффективнос ь обработки, в. результате чего не удаетсй снизить обрывность, например, пряжи при дальнейшей переработке. Известен также, способ обработки волокнистых материалов, заключающийся в обработке паром с последующей обработкой антистатическим пр паратом 2 . Однако антистатические свойства материалу могут быть приданы тольк в -случае проникновения антистатического препарата внутрь материала что невозможно достигнуть при по следовательной обработке. После воздействия пара антистатический препарат может быть нанесен только на поверхность- продукта, а следова тельно, его проникновение внутрь на большую глубину текстильного ма териала при обработке его в паковках невозможно. Получаемый по этом способу уровень снижения зарядов статического электричества не обеспечивает улучшения процесса прядения, в результате чего не удаетс стабилизировать весь- технологиче- ский процесс переработки волокнистого материала в ткань. Цель изобретения - повышение ка чества отделки. Эта цель до-стигается тем, что, согласно способу отделки волокнист материалов путем его обработки антистатический препарат вводят в паровую среду, а обработку паром осуществляют при давлении пара 2-4 атм и температуре смеси 120140°С. А нтистатический препарат перед вводом в паровую среду подогревают Такая обработка способствует проникновению антистатического пре парата внутрь волокнистого материа ла, повышает проводимость волокон и уменьшает величину заряда, а это в технологическом процессе уменьшает потери волокна, стабилизирует технологический процесс в чесальном рребеночесальном,- ровничном,;, прядил ном и ткацком производствах. Выбра ные пределы давления пара и температуры обусловлены тем, что при давлении ниже-2 атм и температуре ниже не обеспечивается проникновение антистатического препарата внутрь волокна, а при давлений выше 4 атм и температуре выше 14бс происходит гидролитическое разрушение волокнистого материала, например шерсти.. На чертеже показана схема осуществления способа. Устройство для обработки волокнистого материала содержит запарную камеру 1, трубопровод 2 для подачи пара, емкость 3 для хранения антистатического препарата, средство для подогрева антистатического препарата, выполненное в виде змеев.ика 4, по которому проходит пар, систему трубопроводов 5 и б для подачи антистатического препарата и пара соответственно, дозатор 7, дозирующий по времени и количеству ввод антистатического препарата, распиливающие форсунки 8 для подачи смеси пара и антистатического препарата на обрабатываемый материал. Камера 1 оборудована необходимыми контрольно-измерительными приборами для контроля заданных параметров технологического процесса. Способ осуществляется следующим образом. Часть пара по трубопроводу 2, а затем по трубопроводу 5 поступает в загружённую продуктом камеру 1, а часть.и дет в змеевик 4 для подогрева антистатического препарата до жид-кого состояния. До- ввода в камеру 1 подготовленный антистатический препарат самотеком по трубопроводу 5 переливается в емкость - дозатор 7, который сообщается с атмосферой и имеет указатель уровня заполнения жидкого препарата. Трубопроводы 5 и 6 имеют общие выходы, на концах которых установлены-распиливающие форсунки 8 инжекционного действия в боковых стенках камеры с двух противоположных сторон по высоте 1500-1800 мм. преимущественно 1700 мм (при габаритах камеры 35006200-1900 мм), под углом 5-12-, преимущественно 7 . Такое расположение форсунок 8 обеспечивает полное и равномерное рассеивание дисперсной смеси по камере, и, таким образом, позволяет обработать весь объем волокнистого материала, находящегося в неподвижной таре, установленной на полу камеры. На других видах за:парных камер 1 форсунки 8 могут располагаться под другими углами. Технологический процесс обработки, .например, полусиерстяной ровницы осуществляется следующим образом, В загруженную камеру 1 подается пар и антистатический препарат в течение 7 мин с доведением температуры в камере 1 до 87°С при следующих параметрах пара: давление Р 2-4 атм и t 120-140°С (на выход из форсунки). В течение указанного времени равномерно вводится потребное количество антистатического препарата из дозатора 7,

Подача пара с антистатиком прекрсццена. В течение 14 мин происходит тепловлажностная обработка с усвоением ровницей дисперсной смеси пара с антистатиком.

По истечении периода температура в камере 1 за счет естественного охлаждения равномерно снижается до 70°С.В течение 3 мин за счет принудительного вентилирования при открыты дверях камеры производится расхолаживание ее до 50-55 с, затем камеру 1. разгружают и подготавливают для дальнейшей обработки,

В качестве антистатического препарата используют антистатические

препараты ОС-20 и марвелен 8Р-спец и тетрамон-С, которые легко расплавляются при нагревании и выдерживают высокотемпературные обработки.

Предлагаемый способ обработки волокнистого материала можно осуществить и на камерах вакуумного запаривания с необходимым дозированием в каждом случае на описанном устройстве. При этом инжекция жидкого антистатического препарата в камеру осуществляется за счет вакуума.

Производственные испытания предлагаемого способа показали, что за 5 счет одновременной обработки паром и антистатическим -препаратом удалось увеличить выход не менее чем на 1%, снизить обрывность пряжи на. 15-20%. На прядильных участках производства повышается производительность труда рабочих и оборудования..

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ обработки волокнистого материала | 1989 |

|

SU1705435A1 |

| Способ подготовки отходов натурального шелка к прядению | 1983 |

|

SU1125307A1 |

| Состав для обработки хлопка и его смесей с химическими волокнами | 1990 |

|

SU1776708A1 |

| СОВМЕЩЕННЫЙ СПОСОБ ПОДГОТОВКИ К ПРЯДЕНИЮ И КРАШЕНИЯ ЛЬНЯНОГО ВОЛОКНА | 2008 |

|

RU2366769C1 |

| Способ подготовки ровницы из моченцового и стланцевого льняного волокна к мокрому прядению | 1981 |

|

SU1028739A1 |

| Способ применения омагниченной воды при подготовке волокнистых материалов | 2021 |

|

RU2763551C1 |

| СПОСОБ ПРОИЗВОДСТВА АЦЕТИЛЦЕЛЛЮЛОЗНОГО ВОЛОКНА | 1998 |

|

RU2138586C1 |

| СПОСОБ ФЕРМЕНТАТИВНО-ПЕРОКСИДНОЙ ПОДГОТОВКИ К ПРЯДЕНИЮ ВЫСОКОЛИГНИФИЦИРОВАННОЙ ЛЬНЯНОЙ РОВНИЦЫ | 2008 |

|

RU2366771C1 |

| СПОСОБ ПОДГОТОВКИ ЛЬНЯНОГО ВОЛОКНА К МОКРОМУ ПРЯДЕНИЮ | 1999 |

|

RU2148111C1 |

| РАСТВОР ДЛЯ ОБРАБОТКИ ЛЬНЯНЫХ ВОЛОКОН | 2005 |

|

RU2295592C1 |

1, СПОСОБ ОТДЕЛКИ ВОЛОКНИСТЫХ МАТЕРИАЛОВ путем его обработки паром и антистатическим препаратом, отличающийся тем, что, с целью повышения качества отделки, антистатический препарат вводят в паровую среду, а обработку паром осуществляют при давлении пара 2-4 атм и температуре смеси 120.140°С. 2, Способ по п. 1, отличающий с я тем, что антистатический препарат перед вводом в паровую среду подогревают. W & со л СП

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Устройство для воспроизведения частотно-модулированного сигнала | 1975 |

|

SU559271A1 |

| Приспособление для точного наложения листов бумаги при снятии оттисков | 1922 |

|

SU6A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

Авторы

Даты

1983-10-07—Публикация

1980-05-30—Подача