Иэобр етвние относится к обработке металлов давлением и касается калибровки валков стана винтовой прокатки

Известен валок стана винтовой прокатки, состоящий из конического учавтка захвата, деформирующего гребня с углом наклона образующей к оси про-. катки 20-30 и участка раскатки (калибрующего участка) llПроцесс винтовой прокатки в трехвалковом стане вследствие особенностей напряженно-деформированного состояния характеризуется неравномерностью распределения деформации по поперечному сечению раската, которая зависит от величины частных обжатий (.обжатие за 1/3 оборота заготовки). Чем больше частные обжатия, тем более равномерно распределяется деформация по сечению, а следовательно, .лучше проработка структуры металла. Для увеличения частных обжатий необходимо повышать угол подачи и угол наклона образующей деформирующего гребня к оси прокатки, а также его : высоту.

Наибольшие частные обжатия на деформирующем гребне .реализуются в том случае, когда ширина гребня равна 1/3 шага подачи.. В этом случае абсолютное частное обжатие равнЪ высоте гребня.

В известном валке с углом наклона образующей деформирующего гребня к оси прокатки 10-30 величина частных обжатий не превышает 15-20%. Это связано с тем, что при увеличении высоты гребня его длина становится больше 1/3 шага подачи, что не позвог ляет повышать частные обжатия.

Наиболее близким к предлагаемому по, технической сущности является валок стана винтовой прокатки, включающий захватной многоконусный выпуклый обжимнсй гребень, раскатной и .выходной участки Г2.

.....

Увеличение угла наклона образующей одноконусного обжимного участка до или образующих многоконусногр обжимного участка до 35-42 позволя: ет несколько повыси.ть обжатия. Однако при прокатке на больших углах подачи, когдаширина обжимного участка меныье трети шага, эффективность проработки структуры существенно снижается. Действительно, в э.том случае металл из-под деформирующего гребня . за следующий цикл деформации поступа ет как калибрующий участок. Так как образующая этого участка параллельна оси прокатки, сопротивление истече- нию металла в осевом направлении незначительно. Это приводит к изменению соотношения радиальной и осевой де- / формации металла, вышедшего из-под / гребня в сторону увеличения .послед|ней. Уменьшение радиальной деформации приводит к ухудшению проработки структуры металла. Кроме трго, слои металла, вышедшего из основания гребня (периферийная часть раската}, получают на калибрующем участке осевую деформацию, в, то время как металл, прилежащий к готовому прутку, практически не деформируется. Это связано с тем, что готовый пруток играет роль жесткого сердечника и препятствует истечению в осевом направлении прилежащих к нему слоев. Перемещение за цикл деформации периферий.ных слоев металла на величину больше ширины гребня приводит к образованию наплывов на поверхности раската, которые при последующей обработке на калибрующем участке превращаются в плены, что значительно снижает качество прокату. Прокатку на валках с углом наклона образуюш.их обжимного ; участка 35-42° необходимо вести при пониженных углах подачи, чтобы 1/3 шага была меньше ширины гребня (при раскате гильз применяются углы 7-9), что значительно снижает эффективность и равномерность проработки структуры металла вследствие малой величины частных обжатий...

Целью изобретения является разраг ботка калибровки валка стана винтовой прокатки, который позволяет улучшить проработку структуры металла и улучшить качество наружной поверхности сплошной, заготовки или прутков..

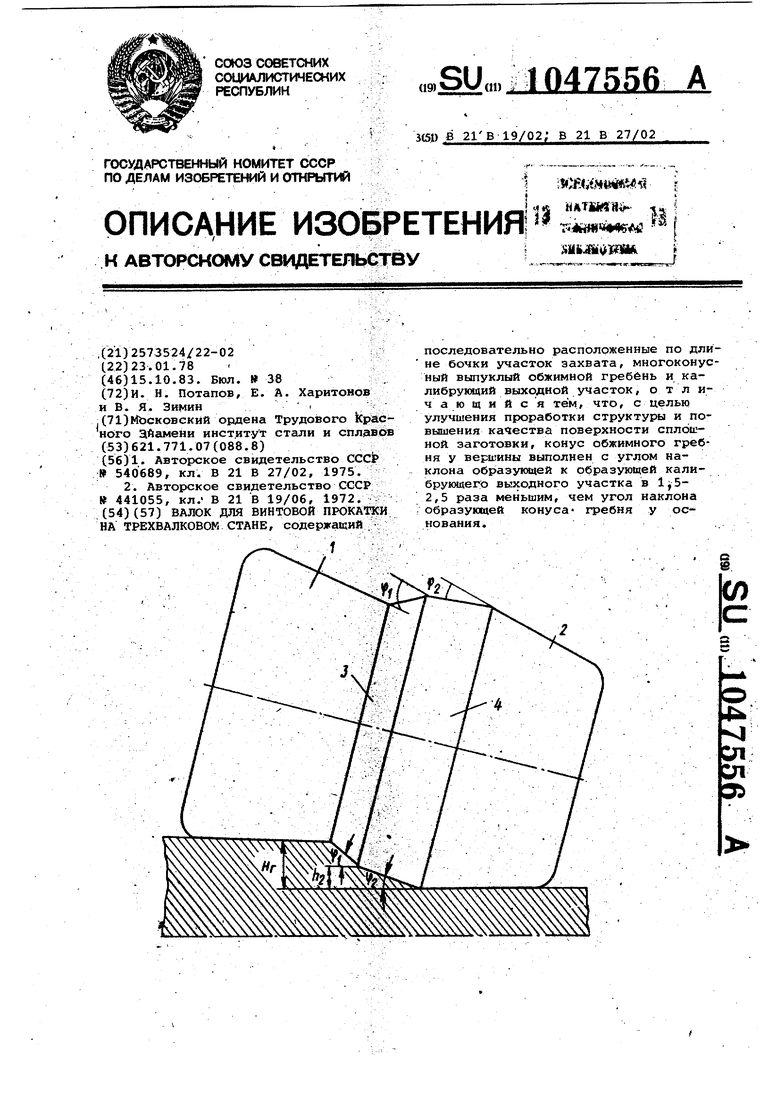

Поставленная цель достигается тем, что у валка, содержащего последовательно расположенные по длине бочки участок захвата, многоконусный вы- ; пуклый обжимной гребень и калибрую- щий выходной участок, конус обжимного гребня у; вершины вьшолн.ен с углом наклона образующей к образующей ка- ; либрующего выходного участка в l,5-.i 2,5 раза меньшим, чем угол наклона образующей конуса гребня у основания.

Такой валок позволяет обеспечить проработку структуры сплошной заготовки, при прокатка. На чертеже изображен, валок стана ВИНТОВОЙ прокатки. .

Валок состоит из участка 1 захвата калибрующего выходного участка 2, образующая которого при размещении валка в рабочей клети располагается параллельно оси прокатки, и обжимной гребень, составленный, из конуса : /3 с углом Р наклона образующей К калибрукяцему участку в 1,5-2,5 раза большим угла наклона образунадей конуса 4, расположенного у вершины. высота этого участка ) составляет 0,4-0,6 общей высоты гребня СН.

Прокатка осуществляется следую|Щим образом.

Нагретая сплошная заготовка задается в вгшки и встречается с их участком 1 захвата, в котором осуществляется предварительная деформация металла и создаются силы, вращающие и перемещающие заготовку в осевом направлении. Основная деформация заготовки происходит на обжимном гре не. -При .этом металл, прилегающий к г товому раскатуд вышедший из контакта с участком конуса 4 с меньшей конусностью, увеличивает жесткость выходящего из-под гребня профил, так как при последующей деформации окаяывает подпирающее воздействие и пре пятствует истечению периферийных сло ев в осевом направлении. Это исключает образование наплывов на поверхности раската и способствует улучые-нию качества поверхности готового проката. Конуса, образующие профиль гребня, располагаются таким образом чтобы металл из конуса 3, располоГенного у основания гребня (с большим углом наклона образукяцей) через цикл деформации, попадал на конуй 4, угол наклона образующейкоторого в 1,5-2,5 раза меньше, чем у основания. Этот участок оказывает тормозящее воздействие истечению периферийных слоев металла в осевом направлении/ что приводит к значительному увеличению радиальной деформации. Это способствует .уменьшению неравномерности деформации по поперечному сечению и улучшению прор ботки структуры. Вместе с тем при винтовой прокатке на предлагаемых валках обеспечивается более благоприятное распре;деление частных обжатий подлине обжим ного участка, заключающееся в увеличении относительного количества циклов деформации, которые осуществляются при повышенных частных об сатиях Для обеспечения достаточно больших частных обжатий необходимо применять обжимной участок с углом наклона образующей у основания 30-45 и более. Установлено, что оптимальное отношение углов, наклона образую:щих конусов у основания и вершины гребня составляет 1,5-2,5. Приувеличени отношения больше 2,5 угол наклона, образующей у вершины гребня будет мал, что.приводит к снижению частных обжатий, и кроме того, уменьшится подпирающее воздействие, которое iipe 1пятствует истечению периферийных слоев металла в осевом направлении. Поэтом при прокатке значительно снизитсй эф фективность проработки структугш.При уменьшении указанного отношения меиее 1,5 угол наклона образующей jffitac ка вершины гребня будет большим и no этому сократится длина обжимного уча стка относительно шага подачи, ЧТО приводит к ухудшению проработки структуры и снижению качества поверх иости., ; Для обеспечения высокого качества поверхности и интенсивной проработки структуры высота участка у вершины гребня должна составлять 0,4-0,6 общей высоты. Уменьшение высдты. этого . участка приводит к сокргицению длины гребня относительно шага подачи, что снижает проработку структуры и качество, поверхности. При увеличении высоты участка у вершины гребня увеличивается величина деформации на этом участке, которая осуществляется с малыми частными обжатиями, что приводит к ухуднению проработки структуры.: Отношение углов наклона, образующих участков у основания и ве1М1:ины Гребня, а также высоты зависит в основном от угла наклона образующей основания, гребня.. Так, при большом угле V наклона образующей больше 45 профиль выходящего из-под гребня раската имеет повышенную склонность периферийных слоев к истечению в осевом направлении. Кроме того, длина гребня по сравнению с его высотой мала и при прокатке на больших углах подачи значительно меньше шага подачи. Поэтому для обеспечения качественной поверхности и интенсивной проработки структуры обжимной участок у вершины Должен иметь большую высоту( fi 0,6 от общей) и малый угол if наклона образукФс-ей (в 2,0-2,5 раза меньше, чем у основания) . При малом угле Y наклона образующей участка у основания гребня (30-35 целесообразно Обжимной участок у вершины выполнять с углом наклона образующей в 1,51-,8 раза меньше, чем у основания, а высоту tio. - 0,4 от общей высоты обжимного участка. П р и м е р. На полупромышленном трехвалкоВом стане МИСиС-100 прокаланы нагретые до заготовки из стали 45 диаметром 130 мм с осевым отверстием диаметром 5 мм. Бочкообразные валки диаметром 300 мм/ длиной бочки 27.0 мм имели участок захвата с углом наклона образующей З, обжимной,Выполненный в виде гребня различной , и цилиндрический калибрующий. Обжимной гребень высотой 15 мм выполнен трех видов с различным углом наклона образующей: 40,20 и состоящий из двух участков одинаковой высоты по 7,5 мм с углом наклона образующей у основания 40 а у вершины 20. При этом ширина гребней соответственно составляет 17,9; 41,5.и 29,6 мм. . Прокат у заготовок до диаметра 5 мм осуществляют при,углах подачи 8 за один проход. Одна треть шага одачи металла, выходящего из гребя, равна 21-22 мм. У прокатанных бразцов вырезают поперечные шлиф|.

и замеряют дигилетры осевых отверстий. Замеры показали, что наибольшее закрытие осевого отверстия, а следовательно, лучшая проработка структуры наблюдается при прокатке в валках, обжимной участок которых выполнен по третьему варианту. Так, диаметр отверстия после прокатки составляет 1,0 мм, в то время jtaK при прокатке в валках, обжимные участки которых выполнены по первому и второму вариантам, диаметр соответственно составляет 1,7 и 1,5 мм. При этом пруток, прокатанный на валках, обжимной участок которых имел угол наклона образующей 40°, имел на наружной поверхности плены закаты глубиной 1,5-2 мм.

Таким образом, применение предлагаемых валков стана винтовой прокатки позволяет повысить эффективность проработки структуры металла и улучшить Kji4ecTBp поверхности.

| название | год | авторы | номер документа |

|---|---|---|---|

| Технологический инструмент косовалкового стана | 1978 |

|

SU778833A2 |

| СПОСОБ ВИНТОВОЙ ПРОКАТКИ КРУГЛЫХ ПРОФИЛЕЙ | 1994 |

|

RU2073572C1 |

| СПОСОБ МНОГОПРОХОДНОЙ РЕВЕРСИВНОЙ ВИНТОВОЙ ПРОКАТКИ ПРУТКОВ БОЛЬШОГО ДИАМЕТРА | 2018 |

|

RU2693418C1 |

| Способ получения круглого сортового проката | 1990 |

|

SU1816236A3 |

| Технологический инструмент стана винтовой прокатки | 1980 |

|

SU931246A1 |

| Способ реверсивной прокатки сплошных круглых профилей | 1991 |

|

SU1817709A3 |

| Способ раскатки полой заготовки на оправке в трехвалковом стане винтовой прокатки и рабочий валок для его осуществления | 2019 |

|

RU2723494C1 |

| Технологический инструмент стана винтовой прокатки | 1978 |

|

SU747541A1 |

| Валок пильгерстана | 1975 |

|

SU554896A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРУБ ИЗ ЦВЕТНЫХ МЕТАЛЛОВ И СПЛАВОВ | 1992 |

|

RU2048219C1 |

ВАЛОК ДЛЯ ВИНТОВОЙ ПРСЖА1ЖИ НА ТРЕХВАЛКОВОК СТАНЕ, содержащий последовательно расположенные по длине бочки участок захвата, многоконусный выпуклый обжимной греббнь и калибрующий выходной участок, о т л ичающийся тем, что, с целью улучшения проработки структуруы и повышения качества поверхности сплошной заготовки, конус обжимного гребня у вершины выполнен с углом наклона образующей к образующей калибрующего выходного участка в ,5 раза меньшим, чем угол наклона образующей конуса- гребня у основания. -(1 СП У1

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Авторское свидетельство СССР 540689, кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Валок трехвалкового раскатного стана поперечно-винтовой прокатки | 1972 |

|

SU441055A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1983-10-15—Публикация

1978-01-23—Подача