Изобретение относится к порошков металлургии, в частности к устройст вам для изготовления мапнитного порошка, преимущественно, для носителей магнитной записи; Известно устройство для изготовл ния магнитного порошка, включающее цилиндрическую емкость с теплоизолирующей рубашкой, нагреватель, при вод вращения емкости с патрубками для подачи и отвода газа ЕДЗ Недостатком данного устройства является низкое качество полученног порошка, обусловленное наличием в нем остатков непрореагировавших окислов. Наиболее близким к предлагаемому по технической сущности и достигаемому результату является устройство для изготовления магнитного порошка включающее цилиндрическую емкость с теплоизолирующей рубашкой, устано ленную с возможностью вращения и снабженную отбойными пластинами, ус тановленными вдоль ее образующей, нагреватель и патрубки с вентилями для подачи и отвода газов 2. К Недостаткам данного устройства относится низкая стабильность полученного порошка, обусловленная его высокой склонностью к окислению и самовозгоранию. Цель изобретения повышение .стабильности полученного порошка. Указанная цель достигается, тем, что устройство ДЛЯ; изготовления маг нитного nopoiciKa, преимущественно дл носителя магнитной записи, включающее цилиндрическую емкость с телг . лоизолирующей рубашкой, установленную с возможностью вращения и снабженную отбойными пластинами, устано ленными .вдоль ее образующей, нагреватель и патрубки с вентилями для подачи и отвода газов, снабжено заг рузочным узлом, выполненным в виде емкости с мешалкой и заправочной воронкой и соединенным с патрубком . для подачи газа, и сборником остатков раствора, при этом отбойные плас тины выполнены перфорированными. На чертеже приведено предлагаемое устройство. Устройство состоит из цилиндричес кой емкости 1, в рабочем пространстве которой производится изготовление Металлического порошка для -носителя магнитной записи, имеющей теплоизолирующую рубашку 2 с нагревателем 3 Цилиндрическая емкость 1 удерживаетс в горизонтальном положении муфтами 4, обеспечивающими вращение емкости Со свободного торца цилиндрическая емкость 1 имеет патрубок 5, проходящий по оси посадочной муфты 4 и пере крываемый вентилем 6; патрубок 5 предназначен для дренажа из цилиндри ческой емкости 1 инертного газа, восстановительного газа и остатков растворителей. Источниками обоих газовявляются, соответственно, емкости 7 и 8. Устройство имеет также аагрузочный узел, выполненный в виде емкости 9 с мешалкой 10 и заправочной воронкой 11, предназначенной для приготовления раствора диспергатора (ПАВ, выполняющего одновременно функцию пассивирующего агента). Емкость 9 соединена трубопроводом 12с патруб- ком подачи газов (не обозначен) в цилиндрическую емкость 1. Сорник 13 предназначен для приема остатков раствора диспергатора (пассива-тора) , прошедшего цилиндрическую емкость 1. Компрессор 14 предназначен для прог дувки емкости 1 от остатков растворителей в процессе окончательной просушки готового порошка. Емкость 1 содержит на своей внутренней поверхности (вдоль образующей цилиндра) несколько отбойных пластин 15, перфорированных отверстиями 16. Устройство работает с.ледукхдим образом. В цилиндрическую емкость 1, имеющую теплоизолирующую рубашку 2 с нагревателем 3 и смонтированную в посадочных муфтах 4 , удерживающих емкость 1 и обеспечивавдйх ее вращение, загружают исходное сырье в процессе получения металлического порошка (моногидрат окиси железа).Затем включают нагреватель 3 и прогревают цилиндрическую емкость, частично за- полненную моногидратом окиси железа, до номинальной температуры восстановления в металлическийсжелезный) порошок .. В момент включения нагревателя 3 одновременно-задействуется пат- рубок 5, перекрываемый вентилем б. С их помощью через емк.ость i последовательно пропускают инертный газ (азот) и восстановительный газ (водород) . При этом пропускание водорода начинают за 3-5 мин до выхода устройства на номинальный температурный режим.... С .момента вывода емкости 1 на режим емкрсть 9, оборудованную мешалкой 10 и заправочной воронкой 11, заправляют растворителями, к которым затем добавляют диспергатор, и перемешивают в течение 2-2,5 ч. После завершения процесса восстановления порошка подачу водорода в . емкость 1 прекращают и отключают нагреватель, после чего печь с порошком остывает до 15-20°С. Затем через трубопровод 12 емкость 1 заправляют ранее приготовленным раствором диспергатора и начинают перемешивание порошка с ним (для чего включают вращение печи), После обработки порошка диспергатором остатки раствора диспергатора сливают в сборник 13, а емкость 1 пр.одувают воздухом с помощью компрессора 14,

Процессобработки порошка диспергатором дополнительно интенсифицируется благодаря наличию у емкости 1 отбойных пластин 15, расположенных на внутренней поверхности ёмкости, вдоль образующей цилиндра. Кроме того, процесс обработки дополнительно интенсифицируется благодаря наличию у отбойных пластин перфорации отверстиями.

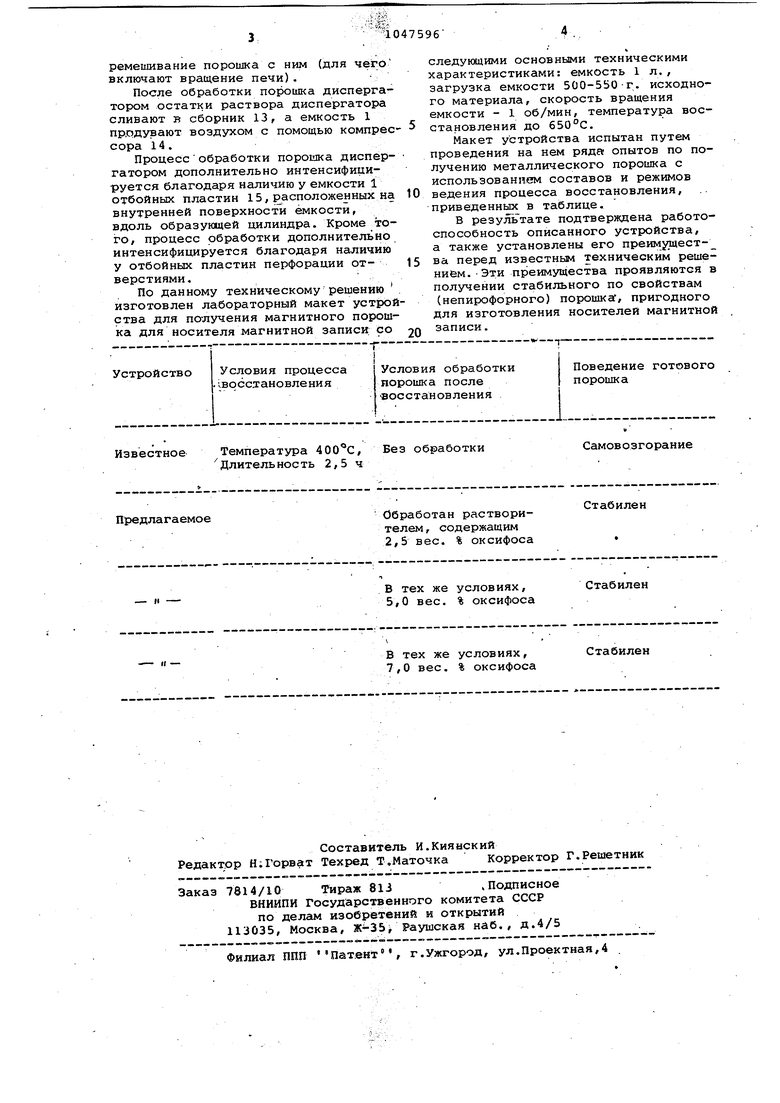

По данному техническому решению изготовлен лабораторный макет устройства для получения магнитного порошка для носителя магнитной записи со

Условия процесса

Устройство -.восстановления

следующими основными техническими характеристиками: емкость 1 л., загрузка емкости 500-550-г. исходного материала, скорость вращения емкости - 1 об/мин, температура восстановления до 650°С.

Макет устройства испытан путем проведения на нем ряда опытов по получению металлического порошка с использованием составов и режимов ведения процесса восстановления, приведенных в таблице.

В результате подтверждена работоспособность описанного устройства, а также установлены его преим тцест- ва перед известным техническим решением. -Эти преимущества проявляются в получении стабильного по свойствам (непирофорного) порошкаг, пригодного для изготовления носителей магнитной записи.

Поведение готового порошка

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для получения порошка для носителя магнитной записи | 1987 |

|

SU1502201A1 |

| УСТАНОВКА ДЛЯ РЕГЕНЕРАЦИИ ОТРАБОТАННЫХ СМАЗОЧНЫХ МАТЕРИАЛОВ | 2003 |

|

RU2232787C1 |

| УСТАНОВКА ДЛЯ ВАКУУМНОЙ СУШКИ | 2005 |

|

RU2293265C1 |

| СПОСОБ ПОЛУЧЕНИЯ ДИСТИРИЛБИФЕНИЛЬНЫХ СОЕДИНЕНИЙ | 1993 |

|

RU2125988C1 |

| Ферментатор-разгольдер | 1990 |

|

SU1717554A1 |

| ПРОТИВОТОЧНЫЙ СЕКЦИОНИРОВАННЫЙ ГАЗЛИФТНЫЙ РЕАКТОР ДЛЯ ГАЗОЖИДКОСТНЫХ ПРОЦЕССОВ | 2003 |

|

RU2268086C2 |

| АППАРАТ ДЛЯ ПРОИЗВОДСТВА МОЛОЧНЫХ ПРОДУКТОВ | 1994 |

|

RU2043712C1 |

| Устройство для исследования фазового равновесия в системе жидкость-пар | 1990 |

|

SU1753382A1 |

| Устройство для отмывки ферропорошка носителя магнитной записи | 1983 |

|

SU1153352A1 |

| ВАКУУМ-ДИСТИЛЛЯЦИОКНЫЙ АППАРАТ | 1971 |

|

SU320284A1 |

УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ МАГНИТНОГО ПОРОШКА, преимущественно для носителя магнитной записи, включающее цилиндрическую емкость с теплоизолирующей рубашкой, установленную с возможностью вращения и снабженную отбойными пластинами, установленными вдоль ее образующей, нагреватель и патрубки с вентилями для подачи и отвода газов, отличающееся тем, что, с целью повышения стабильности полученного порошка, ойо снабжено Загрузочным узлом, выполненным в виде емкости с мешалкой и заправочной воронкой и соединенным с патрубком для подачи газа, и сборником остатков раствора, при зтом отбойные пластины выполнены перфорированными. СП ftocmSopu.mffla г J / / V7 JH о у о ijJy ft Д СП со да 1 до д д i

Известное Температура , Без обработки Длительность 2,5 ч

Предлагаемое

Самовозгорание

Стабилен

Обработан растворителем, содержащим 2,5 вес. % оксифоса

Стабилен

В тех же условиях, 5,0 вес. % оксифоса

Стабилен

В тех же условиях, 7,0 вес. % оксифоса

Авторы

Даты

1983-10-15—Публикация

1982-03-16—Подача