31 50

Изобретение относится к порошковой металлургии, в частности к устройствам для похгучения металлического порошка для носителя магнитной записи.

Целью изобретения является повышение содержания металлической фазы в порошке и получения частиц гнфош- ка игольчатой формы.

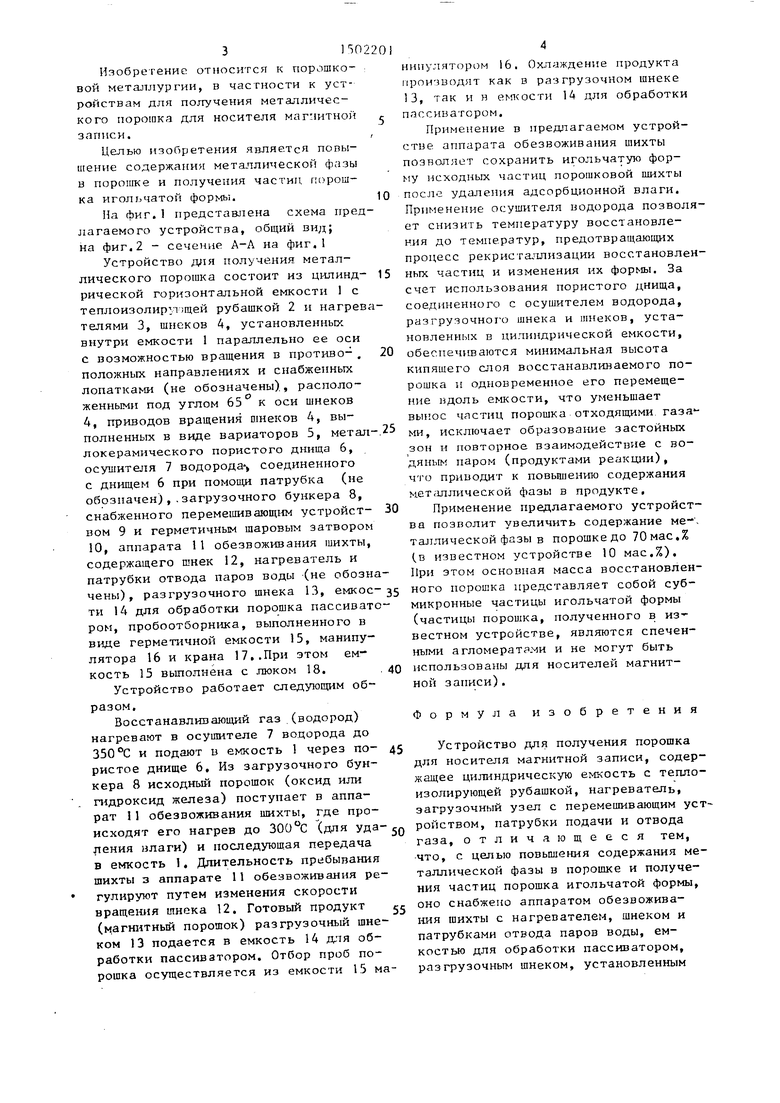

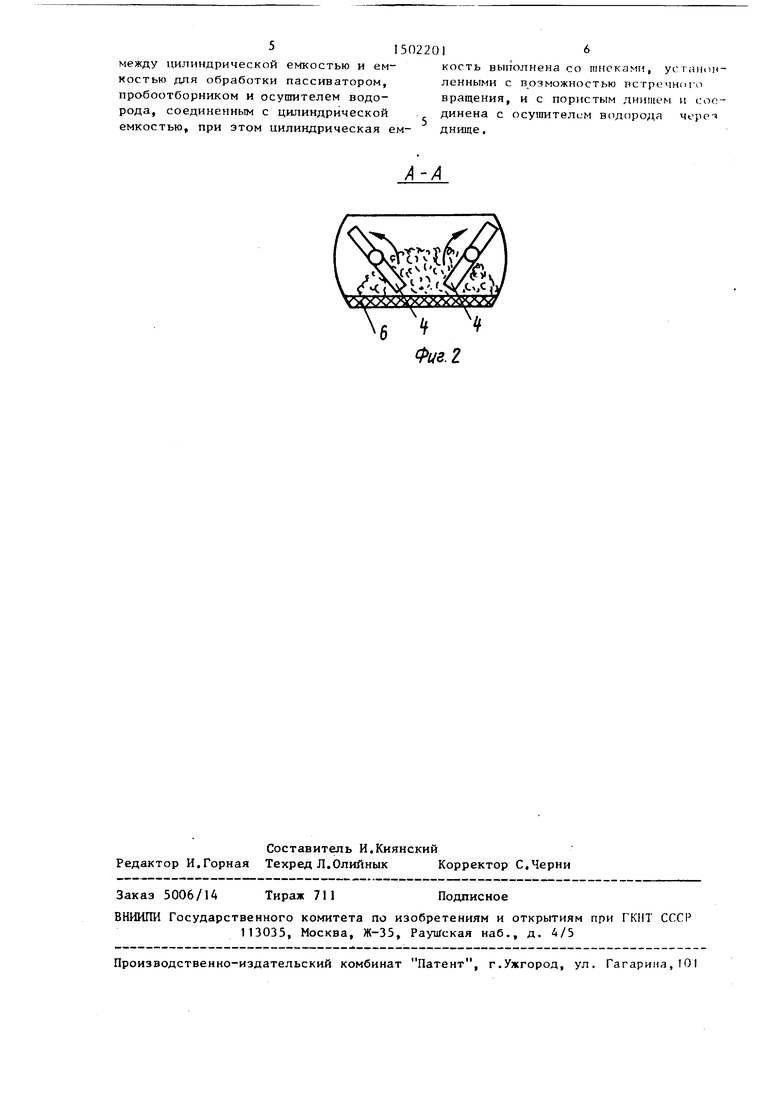

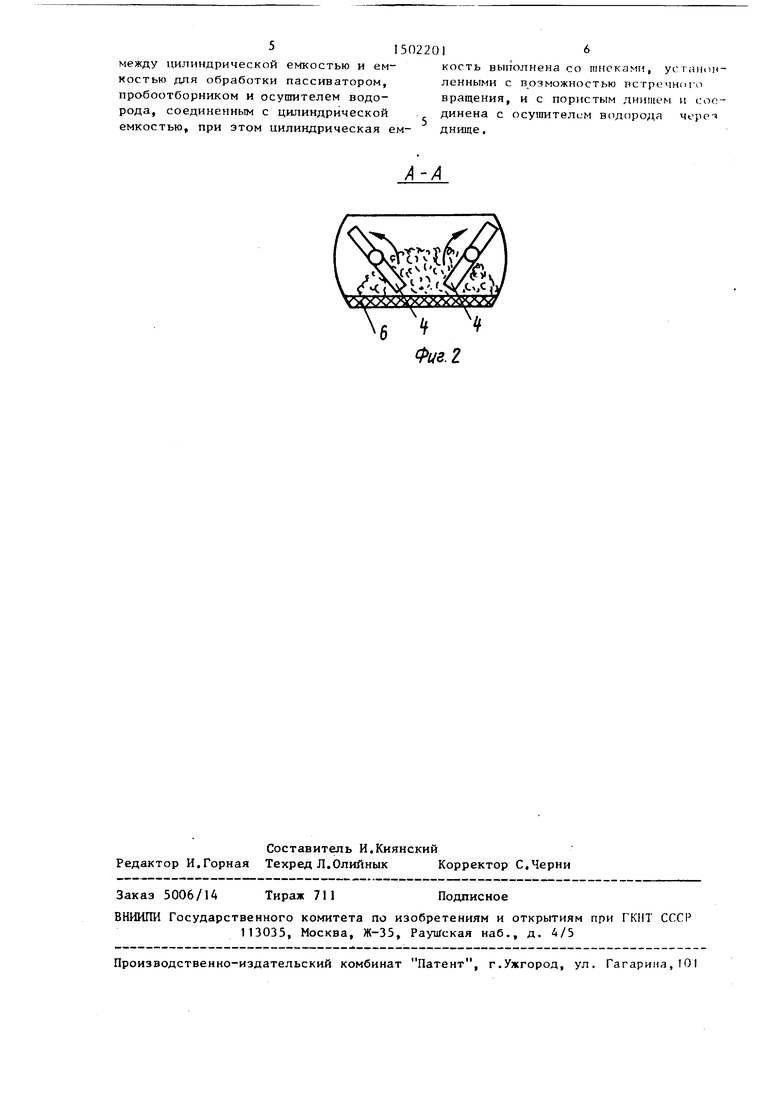

На фиг.1 представлена схема предлагаемого устройства, общий вид; на фиг.2 - сечение А-Л на фиг,1

Устройство Д11Я получения металлического порошка состоит из цилинд- рической горизонтальной емкости 1 с теплоизолирующей рубашкой 2 и нагревтелями 3, шнеков 4, установленных внутри емкости 1 параллельно ее оси с возможностью вращения в противо- . положных направлениях и снабженных Лопатками (не обозначены),, расположенными под углом 65 к оси шнеков А, приводов вращения шнеков 4, выполненных в виде вариаторов 5, метал локерамического пористого днища 6, осушителя 7 водорода- соединенного с днищем 6 при помошд патрубка (не обозначен),,загрузочного бункера 8, снабженного перемешивающим устройст- вон 9 и герметичным шаровым затвором 10, аппарата 11 обезвоживания шихты, содержащего шнек 12, нагреватель и патрубки отвода паров воды (не обознчены) , разгрузочного шнека 13, емкое ти 14 для обработки порошка пассиват ром, пробоотборника, выполненного в виде герметичной емкости 15, манипулятора 16 и крана 17..При этом емкость 15 вьшолнена с люком 18.

Устройство работает следующим образом.

Восстанавливающий газ (водород) нагревают в осушителе 7 водорода до и подают в емкость 1 через по- ристое днище 6. Из загрузочного бункера 8 исходный порощок (оксид или П1ДРОКСИД железа) поступает в аппарат 11 обезвоживания шихты, где происходят его нагрев до (для уда ления влаги) и последующая передача в емкость 1, Длительность пребывания шихты 3 аппарате П обезвоживания регулируют путем изменения скорости вращеш1я шнека 12. Готовый продукт (магнитный порошок) разгрузочный шнеком 13 подается в емкость 14 для обработки пассиватором. Отбор проб порошка осуществляется из емкости 15 м

нипулятором 16. Охлаждение продукта производят как в разгрузочном шнеке 13, так и н емсости 14 для обработки пассиватором.

Применение в предлагаемом устройстве аппарата обезвоживания шихты позБоляет сохранить игольчатую форму исходных частиц порошковой шихты после удаления адсорбционной влаги. Применение осушителя водорода позволет снизить температуру восстановления до температур, предотвращаюш 1х процесс рекристаллизации восстановленых частиц и изменения их формы. За счет использования пористого днища, соединенного с осушителем водорода, разгрузочног о шнека и шнеков, установленных в цилиндрической емкости, обеспечиваются минимальная высота кипящего слоя восстанавливаемого порошка и одновременное его перемещение вдоль емкости, что уменьшает ВЫ1ЮС частиц порошка отходящими газа ми, исключает образование застойных зон и повторное взаимодействие с водяным паром (продуктами реакции), 4 i4:i приводит к повышению содержания мет шлической фазы в продукте.

Применение предлагаемого устройства позволит увеличить содержание металлической фазы в порошке до 70 мае,% (в известном устройстве 10 мас.%). При этом основная масса восстановленного порошка представляет собой субмикронные частицы игольчатой формы (частицы порошка, полученного в из- вестном устройстве, являются спеченными агломератами и не могут быть использованы для носителей магнитной записи).

Формула изобретения

Устройство для получения порошка для носителя магнитной записи, содержащее цилиндрическую емкость с теплоизолирующей рубашкой, нагреватель, загрузочный узел с перемешивающим усройством, патрубки подачи и отвода газа, отличающееся тем, что, с целью повьш1ения содержания металлической фазы в порошке и получения частиц порошка игольчатой формы, оно снабжено аппаратом обезвоживания шихты с нагревателем, шнеком и патрубками отвода паров воды, емкостью для обработки пассиватором, разгрузочным шнеком, установленным

15022016

между цилиндрической емкостью и ем- кость выполнена со шЕ.еками, устан., костью для обработки пассиватором, ленными с возможностью встречного пробоотборником и осушителем водо- вращения, и с пористым днитем и госрода, соединенным с цилиндрической

с

емкостью, при этом цилиндрическая ем- днище

динена с осушителем водорода чоррт

с

днище

динена с осушителем водорода чоррт

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения ферромагнитного порошка для носителей магнитной записи | 1987 |

|

SU1447577A1 |

| ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ ПОЛУЧЕНИЯ ПОРОШКОВ АЛЮМИНИЯ И ЕГО СПЛАВОВ | 1994 |

|

RU2084313C1 |

| СЪЕМНОЕ ЗАГРУЗОЧНО-РАЗГРУЗОЧНОЕ УСТРОЙСТВО | 2007 |

|

RU2354744C1 |

| СПОСОБ ПАССИВИРОВАНИЯ ТОНКОГО ПОРОШКА АЛЮМИНИЯ | 2009 |

|

RU2407610C1 |

| ОСУШИТЕЛЬ НЕПРЕРЫВНОГО ДЕЙСТВИЯ ДЛЯ ИЗМЕЛЬЧЕННЫХ ОТХОДОВ ПОЛИМЕРОВ | 2005 |

|

RU2286519C1 |

| Устройство для получения ферромагнитного металлического порошка | 1982 |

|

SU1470464A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЖИДКОЙ ДИСПЕРСИИ, СОДЕРЖАЩЕЙ МЕТАЛЛИЧЕСКИЕ ЧАСТИЦЫ СУБМИКРОННОГО РАЗМЕРА | 2001 |

|

RU2237547C2 |

| СПОСОБ РАЗЛОЖЕНИЯ ДЛЯ ПОЛУЧЕНИЯ СУБМИКРОННЫХ ЧАСТИЦ В ВАННЕ С ЖИДКОСТЬЮ | 2003 |

|

RU2247006C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРИСТОГО НАНОСТРУКТУРНОГО НИКЕЛЯ | 2005 |

|

RU2320456C2 |

| УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ УЛЬТРАДИСПЕРСНЫХ ПОРОШКОВ | 2012 |

|

RU2513623C1 |

Изобретение относится к порошковой металлургии , в частности, к устройствам для получения металлического порошка для носителя магнитной записи. Цель - повышение содержания металлической фазы в порошке и получение частиц порошка игольчатой формы. Водород нагревают в осушителе 7 и подают в емкость 1 через пористое днище 6. Из загрузочного бункера 8 исходный порошок поступает в аппарат 11 обезвоживания шихты, где происходит его нагрев до 300°С /удаление влаги/ и последующая передача в емкость 1. Прошедший через емкость 1 восстановительный порошок разгрузочным шнеком 13 подается в емкость 14 для пассивирования. Охлаждение продукта производят как в разгрузочном шнеке 13, так и в емкости 14 для пассивирования. Полученный прдукт представляет собой субмикронные частицы игольчатой формыс содержанием металлической фазы до 70 мас.% (в известном техническом решении 10 мас.%.) 2 ил.

уххх

Ч

Фиг. г

| Федорченко И.М., Андриевский Р.А | |||

| Основы порошковой металлургии, т Киев, Изд-во АН УССР, 1963, с | |||

| Способ изготовления электрических сопротивлений посредством осаждения слоя проводника на поверхности изолятора | 1921 |

|

SU19A1 |

| Устройство для изготовления магнитного порошка | 1982 |

|

SU1047596A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1989-08-23—Публикация

1987-02-02—Подача