Изобретение относится к новому способу получения дистирилбифенильных соединений.

Способы получения дистирилбифенильных соединений по реакции Виттига-Хорнера известны, например, из патента ФРГ DE-A-1793482. Из предложенных там реакционных растворителей на практике оказались пригодными только диметилформамид и диметилсульфоксид (европейский патент А-364403), а из предложенных оснований на сегодняшний день находит применение в основном только метилат натрия.

Применение диметилформамида в качестве реакционного растворителя, однако, связано с большими недостатками. Так, например, диметилформамид в присутствии оснований, как известно, нестабилен. При используемых на практике реакционных условиях небольшая часть диметилформамида омыляется метилатом натрия. Образующийся при этом диэтиламин вызывает не только экологические проблемы, но и также придает выделенному дистирилбифенильному соединению неприятный, трудно удаляемый запах диметиламина. Кроме того, используемое основание /метилат натрия/ плохо растворимо в диметилформамиде, так что на практике основание используют в виде 30%-ного метанольного раствора метилата натрия. Этот способ работы связан с тем недостатком, что нужно регенерировать два растворителя /диметилформамид и метанол/. В качестве апротонного диполярного растворителя с высокой температурой кипения (154oC) на практике используется диметилформамид, который можно регенерировать только с потерей 5-10%.

Применение диметилсульфоксида в качестве реакционного растворителя связано с подобными недостатками. Диметилсульфоксид, правда, в противоположность диметилформамиду в присутствии оснований стабилен и применяемое основание (метилат натрия) хорошо растворимо в диметилсульфоксиде. Однако диметилсульфоксид нестабилен в отношении окислительно-восстановительных реакций, причем образуются диметилсульфид, диметилдисульфид и особенно с очень неприятным запахом метилмеркаптан. Далее, диметилсульфоксид имеет температуру кипения 189oC и поэтому на практике может регенерироваться только с потерей 5-10%, причем в этом случае потери значительнее из-за вдвое высокой стоимости по сравнению с диметилформамидом.

Проведение вышеуказанной реакции с помощью вышеупомянутых растворителей и метилата натрия также при обработке связано с большими недостатками. Согласно последующей регенерации используемого растворителя для того, чтобы можно было выделить продукт конденсации в достаточно чистом состоянии путем кристаллизации, продукт конденсации нужно сначала растворять в воде и затем фильтровать до осветления. Так как в случае реакций Виттига-Хорнера образуется не только желательный продукт конденсации, но также образуется эквимолекулярные количества соответствующей соли диалкилового эфира фосфорной кислоты, то вышеупомянутые операции из-за сильного эффекта высаливания этой соли фосфорной кислоты нужно осуществлять при сильном разбавлении. После выделения дистирилбифенильного соединения, таким образом, нужно удалять большие количества сильно разбавленных и содержащих диалкиловые эфиры фосфорной кислоты маточных растворов.

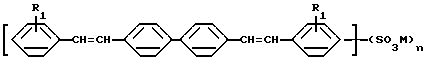

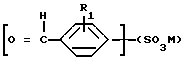

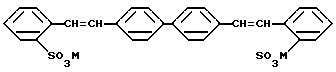

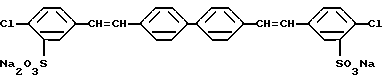

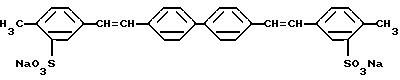

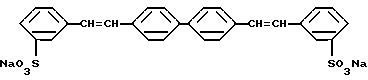

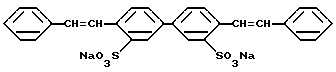

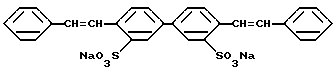

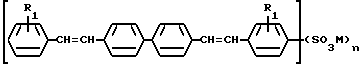

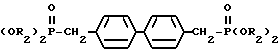

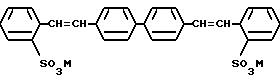

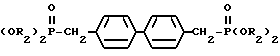

В настоящее время найдено, что дистирилбифенильные соединения формулы (1)

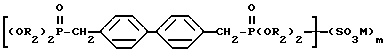

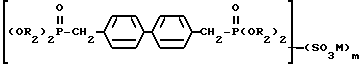

можно получать путем конденсации соединения формулы (2)

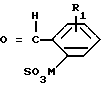

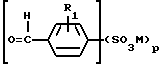

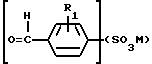

с соединение формулы (3)

где R1 обозначает водород, C1 - C5-алкил или галоген;

R2 обозначает C1 -C8-алкил;

M обозначает солеобразующий катион;

n = 2 или 4;

m = 0 или 2 и

p = 0 или 1 при условии, что m + p = 2 или 4;

если конденсацию осуществляют в жидком аммиаке и в присутствии реагирующих как сильно щелочные веществ.

В качестве остатков R1 принимают во внимание, например, водород, метил, этил, пропил, бутил, трет.-бутил, пропил, хлор или бром, причем предпочтительны водород, метил, этил и хлор. В качестве остатков R2 обычно применяют метил, этил, пропил, бутил, гексил или октил, причем предпочтительны метил, этил, пропил и бутил.

В качестве катионов M принимают во внимание, например, катионы щелочных металлов, как натрий и калий; катионы щелочно-земельных металлов, как кальций и магний, а также катионы аммония.

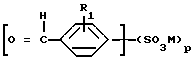

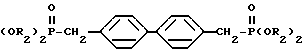

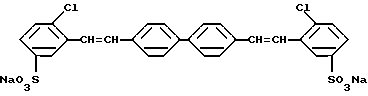

В качестве компонентов конденсации предпочтительно вводят соединения формул (4) и (5)

где R1 обозначает водород, C1-C5-алкил или галоген;

R2 обозначает C1-C8-алкил,

M обозначает солеобразующий бесцветный катион.

В особенно предпочтительном способе конденсируют соединения формул (4) и (6)

где R1 обозначает водород, C1-C5-алкил или хлор; R2 обозначает C1-C8-алкил и M обозначает солеобразующий бесцветный катион.

Исходные соединения формулы (2) известны, например, из патента ФРГ А-1793482 и в общем могут получаться по методу Арбузова путем взаимодействия 4,4'-бис-(хлорметил)-дифенил-производного с алкилфосфитами, как триметилфосфит.

Соединения формулы (3) можно получать, например, путем взаимодействия хлорированных бензальдегидов с сульфатом натрия в воде и под давлением.

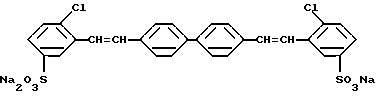

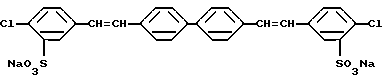

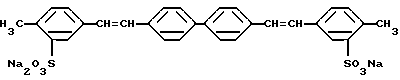

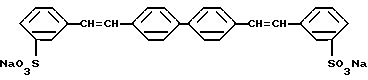

Согласно предлагаемому в изобретении способу в особенности можно получать соединения формул (7)-(12)

Согласно изобретению конденсацию осуществляют в жидком аммиаке, например, при температурах от -40oC до 25oC, предпочтительно при 0-25oC и особенно предпочтительно при 10-20oC, в присутствии сильных оснований. Из температуры кипения аммиака, равной -33,35oC /760 торр/, следует, что нужно работать при вышележащих температурах под повышенным давлением.

В качестве пригодных для реакции конденсации, реагирующих как сильно щелочные веществ пригодны, например, щелочные или щелочно-земельные металлы, как литий, натрий, калий, магний и кальций, а также их сильно основные соединения, например гидроксиды, амиды или алкоголяты, также как сильно основные ионообменники. В качестве алкоголятов применяют главным образом такие, которые производятся от открытоцепных, разветвленных или циклических низших алифатических спиртов с 1-8 C-атомами, предпочтительно с 1-4-мя С-атомами, как метанол, этанол, пропанол, бутанол, изопропанол и трет.-бутанол. Эти алкоголята используются предпочтительно в виде соответствующего спиртового раствора. Прежде всего в качестве реагирующих как сильно щелочные веществ применяют щелочные металлы или их сильно основные соединения, предпочтительно амиды, гидриды или алкоголяты щелочных металлов или их смеси, в особенности алкоголяты или амиды натрия и прежде всего амид натрия.

Предпочтительно применяют натриевые или калиевые соединения, причем практическое значение имеют их гидроксиды, алкоголяты и амиды. Особенное значение имеет применение свежеполученного амида натрия. Для этой цели, например, натрий вносят в имеющийся жидкий аммиак, предпочтительно в присутствии пригодного катализатора, как хлорид железа-(III) или нитрат железа-(II).

Указанные, реагирующие как сильно щелочные вещества применяют предпочтительно в безводном состоянии либо индивидуально, либо в виде смеси. Небольшие количества воды, такие, которые имеются в некоторых технических сильных основаниях, однако, не мешают конденсации. Сильные основания имеют сильно различающиеся растворимости в жидком аммиаке. Амиды, например, очень хорошо растворимы в жидком аммиаке, в то время как гидроксиды обладают только незначительными растворимостями. В зависимости от рода применяемого основания иногда имеет преимущество применение небольших количеств протонного растворителя в качестве вспомогательного растворителя. В качестве протонных растворителей применяют воду или предпочтительно открытоцепные, разветвленные или циклические низкомолекулярные алифатические спирты с 1-8 С-атомами. Особенное практическое значение, однако, имеет применение метанола в качестве вспомогательного растворителя, так как чаще всего используемые гидроксиды очень хорошо растворимы в метаноле.

Вводимое количество оснований может колебаться в широких пределах. Однако предпочтительно используют по меньшей мере 2-3 эквивалента основания на один эквивалент соединения формулы (2). Для осуществления конденсации основание можно дозированно добавлять к находящемуся в реакционной емкости соединению формулы (2) во время или после добавления соединения формулы (3). Предпочтительно основание дозированно добавляют к находящимся в реакционной емкости соединениям формулы (2) и (3).

Избыток основания после реакции конденсации можно нейтрализовать путем добавки кислых соединений. Примерами кислых соединения являются, например, хлористый водород, серная кислота и хлорид аммония.

Соотношение эдуктов формул (2) и (3) при этом предпочтительно составляет 1:2 - 1:2,5 и особенно предпочтительно 1:2,1 - 1:2,2.

Особое преимущество предлагаемого в изобретении способа заключается в легкой отделяемости продукта от побочных продуктов. Так, продукт конденсации формулы (1) находится в виде нерастворимой составной части и может отделяться путем фильтрования. Образующийся в качестве побочного продукта сложный фосфатный эфир, а также другие побочные продукты реакции, напротив, остаются растворенными в жидком аммиаке. Используемый в качестве растворителя жидкий аммиак затем можно очищать от всех примесей путем испарения и новой конденсации и снова использовать.

Таким образом, полученные дистирилбифенильные соединения обычно применяют для оптического отбеливания текстильного материала, как хлопок, полиамид и шерсть, или для оптического отбеливания бумаги. Для этой цели их можно вносить в жидкие или твердые моющие средства, красильные ванны или растворы для мелования.

Для этого, в общем, их разбавляют до оптимальной для соответствующего применения концентрации путем добавки других вспомогательных средств или воды.

Таким образом, полученные формулировки дополнительно могут содержать обычные, вспомогательные для формулирования средства, как диспергаторы, структурообразователи, защитные коллоиды, стабилизаторы, консерванты, пигменты, ферменты, отдушки, а также пассиваторы.

В качестве диспергаторов предпочтительно применяют неионные диспергаторы, как, например, жирные спирты, этоксилированные продукты жирных спиртов или жирных кислот, или анионные диспергаторы, как продукты конденсации ароматических сульфокислот с формальдегидом, так, например, таковые на основе дитолиловых (простых) эфиров сульфокислот или нафтилинсульфокислот, или лигнинсульфонаты.

В качестве структурообразователей или защитных коллоидов принимают во внимание, например, модифицированные полисахариды, которые производятся от целлюлозы, или гетерополисахариды, как ксантан; карбоксиметилцеллюлозу, а также силикаты алюминия или магния.

В качестве других вспомогательных средств для стабилизации можно добавлять, например, этиленгликоль, пропиленгликоль, а также другие диспергаторы.

В качестве консервантов находят применение, например, такие соединения, как 1,2-бензизотиазолин-3-он, формальдегид или хлорацетамид.

Следующие примеры поясняют изобретение, не ограничивая его объема охраны.

Пример 1. Установленная в ряд аппаратура состоит в указанной последовательности

из первого стеклянного автоклава BUECHI® емкостью 1 л, оснащенного рубашкой для охлаждения/нагрева, манометром (0,10 бар) и регулятором давления TESCOM® (0-7 бар), мешалкой с перманентным магнитным приводом, патроном для термометра, входным патрубком для аммиака и входным патрубком для натрия, а также продавливающей шайбой [Berstscheibe] (10 бар);

из второго стеклянного автоклава BUECHI® емкостью 1,5 л, оснащенного рубашкой для охлаждения /нагрева, манометром (0-10 бар) и регулятором давления TESCOM® (0-7 бар), мешалкой с перманентным магнитным приводом, патроном для термометра, входными патрубками для жидкого аммиака и суспензии амида натрия в аммиаке, выпускным вентилем в дне и продавливающей шайбой (10 бар), а также

из автоклавного нутч-фильтра высокого давления LIGACON® емкостью 2 л, оснащенного рубашкой для охлаждения/нагрева, манометром (0-10 бар) и регулятором давления TESCOM® (0-7 бар), мешалкой с перманентным магнитным приводом, патроном для термометра, входными патрубками для суспензии реакционного продукта, пластиной из металлокерамического сплава с размером пор 10 микрон и перекрытым веществом фильтром SEITZ® КоО, выпускным вентилем в дне, в соединении со вторым стеклянным автоклавом и продавливающей шайбой 10 бар.

Эта аппаратура функционирует следующим образом.

В первый стеклянный автоклав помещают 130 г аммиака при -10oC /4,2 бара/. Автоклав охлаждают до -40oC и давление снижают до атмосферного, при этой температуре теперь и при перемешивании после добавки одного кусочка примерно весом 0,5 г натрия и 0,5 г нонагидрата нитрата железа - (III) в течение 20 минут добавляют маленькими кусочками в целом 15,5 г (0,676 моль) натрия, причем из реакционной смеси выделяется ток водорода. Автоклав спустя примерно 10 минут после окончания добавления натрия закрывают и образовавшуюся серо-черную суспензию амида натрия перемешивают далее при 11oC (5,8 бар) в течение 30 минут.

Во второй стеклянный автоклав при атмосферном давлении помещают 105,7 г 4,4'-бис-/диметоксифосфонометил/-дифенила (98% активного вещества; 0,26 моль) и 148,8 г натриевой соли бензальдегид-2-сульфокислоты (80% активного вещества; 0,572 моль). Автоклав закрывают, охлаждают до 12oC и при этой температуре при перемешивании в течение 5 минут дозируют 210 г жидкого аммиака, причем образуется бледно-желтого цвета суспензия. Суспензию охлаждают до 6oC (4,3 бара) и при перемешивании в течение 10 минут дозируют суспензию амида натрия из первого стеклянного автоклава, причем реакционная температура повышается с 6oC до 14oC и образуется желтого цвета кристаллическая суспензия реакционного продукта.

Первый автоклав дважды споласкивают жидким аммиаком, используя каждый раз по 50 г жидкого аммиака, растворы после споласкивания вводят во второй стеклянный автоклав и реакционную смесь, наконец, перемешивают в течение часа при 11oC (5,8 бар). Избыток амида натрия затем нейтрализуют путем добавки 6 г (0,156 моль) газообразного хлороводорода, реакционную смесь охлаждают до 6oC и при 6oC вводят в автоклавный нутч-фильтр высокого давления. Второй стеклянный автоклав споласкивают дважды по 50 г жидким аммиаком, причем растворы после споласкивания вводят в автоклавный нутч-фильтр высокого давления.

Реакционную смесь сначала гомогенно перемешивают и затем без перемешивания при 6oC (5,6 бар) отфильтровывают на нутче под повышенным давлением 1,5 бара, причем фильтрат направляют во второй стеклянный автоклав. Осадок на нутче при 6oC дважды взмучивают (суспендируют) при перемешивании в жидком аммиаке, используя каждый раз по 100 г жидкого аммиака, и без перемешивания отсасывают на нутче, причем фильтраты направляют во второй автоклав.

Давление в автоклавном нутч-фильтре высокого давления и во втором стеклянном автоклаве снижают до атмосферного путем частичного испарения аммиака и затем осадок на нутче и фильтратный остаток далее освобождают от аммиака путем медленного нагревания обоих автоклавов до 20oC. Оба автоклава разгружают, и осадок на нутче, а также фильтратный остаток нагревают под вакуумом при 100oC и высушивают до постоянного веса.

Получают 153,7 г динатриевой соли 4,4'-бис-/2-сульфостирил/-дифенила в виде бледно-желтого кристаллического порошка с т.пл. свыше 300oC, которая имеет содержание активного вещества ( определено УФ-спектрофотометрически) 88,6%. Выход динатриевой соли 4,4'-бис-/2-сульфостирил/-дифенила составляет 93,1% от теории. Фильтратный остаток (123 г светло-желтого кристаллического гигроскопичного продукта) состоит в основном из натриевой соли диметилового эфира фосфорной кислоты.

Аналогично примеру 1 из соответствующих исходных материалов получают следующие дистирильные соединения формул (8) - (12)

Пример 2. Повторяют пример 1, причем вместо 10%-ного избытка натриевой соли бензальдегид-2-сульфокислоты используют только 7%-ный избыток, т.е. 144,8 г (80% активного вещества; 0,556 моль).

Получают 154,8 г динатриевой соли 4,4'-бис-/2-сульфостирил/-дифенила в виде светло-желтого кристаллического порошка с т.пл. выше 300oC, который содержит 88,5% активного вещества (определено УФ-спектрофотометрически). Выход динатриевой соли 4,4'-бис-/2-сульфостирил/-дифенила составляет 93,7% от теории. Фильтратный остаток (79,1 г светло-желтого кристаллического гигроскопичного продукта) состоит в основном из натриевой соли диметилового эфира фосфорной кислоты.

Пример 3. Повторяют пример 1, причем вместо 10%-ного избытка натриевой соли бензальдегид-2-сульфокислоты используют только 5%-ный избыток, т.е. 142,1 г (80% активного вещества; 0,546 моль).

Получают 148,8 г динатриевой соли 4,4'-бис-/2-сульфостирил/-дифенила в виде светло-желтого кристаллического порошка с т.пл. выше 300oC, который содержит 89,0% активного вещества (определено УФ-спектрофотометрически). Выход динатриевой соли 4,4'-бис-/2-сульфостирил/-дифенила составляет 90,5% от теории. Фильтратный остаток (110,9 г светло-желтого кристаллического гигроскопичного продукта) состоит главным образом из натриевой соли диметилового эфира фосфорной кислоты.

Пример 4. Установленную в виде каскада аппаратуру, состоящую из последовательности:

первого реакционного сосуда емкостью 0,75 л, оснащенного рубашкой для охлаждения /нагревания, мешалкой, термометром и вентилем в дне;

второго реакционного сосуда емкостью 1 л, оснащенного рубашкой для охлаждения /нагревания, мешалкой, термометром и вентилем в дне;

нутча под давлением SEITZ® емкостью 2 л, оснащенного рубашкой для охлаждения/нагревания, термометром, манометром и вентилем в дне,

третьего реакционного сосуда емкостью 0,75 л, оснащенного рубакой для охлаждения /нагревания, мешалкой, термометром и вентилем в дне;

охлаждают до -40oC.

В первый реакционный сосуд помещают 140 г жидкого аммиака при -40oC. При этой температуре теперь при перемешивании после добавки одного кусочка весом примерно 0,5 г натрия и 0,4 г нонагидрата нитрата железа - (III) в течение 20 минут добавляют маленькими кусочками в целом 8,6 г (0,374 моль) натрия, причем из реакционного сосуда выделяется ток водорода. Образовавшуюся серо-черную суспензию амида натрия перемешивают далее при -40oC в течение 30 минут.

Во второй реакционный сосуд помещают в последовательности: 67,9 г 4,4'-бис-/диметоксифосфонометил/-дифенила (88% активного вещества; 0,15 моль);

89,8 г натриевой соли бензальдегид-2-сульфокислоты (80% активного вещества; 0,345 моль) и

280 г жидкого аммиака и перемешивают.

К этой желтого цвета суспензии в течение 5 минут при перемешивании добавляют суспензию амида из первого реакционного сосуда, причем реакционная температура повышается от -40oC до -34oC и образуется красного цвета суспензия. Реакционную смесь теперь перемешивают далее в течение 5 часов при -40oC, причем спустя примерно 2 часа образуется желтого цвета суспензия. Избыток амида натрия нейтрализуют путем добавки 4 г хлорида аммония (0,075 моль).

Реакционную смесь вводят в нутч-фильтр под давлением и при -40oC отсасывают с помощью повышенного давления 1,5 бара азота через перекрытый веществом фильтр SEITZ® Ко 3. Осадок на нутче промывают дважды по 100 г жидким аммиаком и далее освобождают от аммиака путем пропускания слабого тока азота при одновременном повышении температуры рубашки для охлаждения/нагревания от -40oC до +26oC.

Фильтрат в третьем реакционном сосуде также далее освобождают от аммиака путем повышения температуры рубашки для охлаждения/нагревания от -40oC до +26oC. Осадок на нутче и фильтратный остаток, наконец, нагревают в вакууме при 100oC и высушивают до постоянного веса.

Получают 105,3 г динатриевой соли 4,4'-бис-/2-сульфостирил/-дифенила в виде светло-желтого кристаллического порошка с т.пл. выше 300oC, который содержит 75,8% активного вещества (определено УФ-спектрофотометрически). Выход динатриевой соли 4,4'-бис-/сульфостирил/-дифенила составляет 94,6% от теории. Фильтратный остаток (57,8 г светло-коричневого кристаллического гигроскопичного продукта) состоит главным образом из натриевой соли диметилового эфира фосфорной кислоты.

Пример 5. Повторяют пример 4, причем вместо 15%-ного избытка натриевой соли бензальдегид-2-сульфокислоты используют только 12%-ный избыток, т.е. 87,5 г (80% активного вещества; 0,336 моль).

Получают 104,8 г динатриевой соли 4,4'-бис-/2-сульфостирил/-дифенила в виде светло-желтого кристаллического порошка с т.пл. выше 300oC, который содержит 76,2% активного вещества (определено УФ-спектрофотометрически). Выход динатриевой соли 4,4'-бис-/2-сульфостирил/-дифенила составляет 94,5% от теории. Фильтратный остаток (53,7 г светло-желтого кристаллического гигроскопичного продукта) состоит главным образом из натриевой соли диметилового эфира фосфорной кислоты.

Пример 6. Установленная в ряд аппаратура, состоящая из последовательности:

первого стеклянного автоклава BUECHI® емкостью 1 л, оснащенного рубашкой для охлаждения /нагревания, манометром (0,10 бар) и регулятором давления TESCOM® (0-7 бар), мешалкой с перманентным магнитным приводом, патроном для термометра, входными патрубками для жидкого аммиака и натрия, а также продавливающей шайбой (10 бар) и второго стеклянного автоклава BUECHI® емкостью 1,6 л, оснащенного рубашкой для охлаждения/нагревания, манометром (0-10 бар) и регулятором давления TESCOM® (0-7 бар), мешалкой с перманентным магнитным приводом, входными патрубками для жидкого аммиака и суспензии амида натрия в аммиаке, а также продавливающей шайбой (10 бар), функционирует следующим образом.

В первый стеклянный автоклав помещают 130 г жидкого аммиака при -10oC (4,2 бара). Автоклав охлаждают до -45oC и снижают давление до атмосферного. При этой температуре и при перемешивании после добавки одного кусочка весом примерно 0,5 г натрия и 0,7 нонагидрата нитрата железа - (III) в течение 20 минут добавляют маленькими кусочками в целом 14,4 г (0,625 моль) натрия, причем из реакционной смеси выделяется ток водорода. Автоклав спустя примерно 10 минут после окончания добавления натрия закрывают и образовавшуюся серо-черную суспензию амида натрия перемешивают далее при 12oC (6,1 бар) в течение 30 минут.

Во второй стеклянный автоклав при атмосферном давлении помещают 113,2 г 4,4'-бис -/диметоксифосфонометил/-дифенила (88% активного вещества; 0,25 моль) и 142,4 г натриевой соли бензальдегид-2-сульфокислоты (80,4% активного вещества; 0,55 моль). Автоклав закрывают, охлаждают до 0oC и при этой температуре при перемешивании дозируют 210 г жидкого аммиака, причем образуется суспензия желтого цвета. К этой суспензии в течение 15 минут добавляют при перемешивании суспензию амида натрия из первого стеклянного автоклава, причем температура реакции повышается от 0oC [4,1 бара] до 9oC [5,7 бара] и образуется желтая, кристаллическая суспензия реакционного продукта. Первый автоклав споласкивают один раз 50 г жидкого аммиака и раствор после споласкивания вводят во второй стеклянный автоклав. Реакционную смесь теперь перемешивают далее в течение часа при 10oC и избыток амида натрия, наконец, нейтрализуют путем добавки 5 г [0,25 моль] газообразного хлороводорода.

Для обработки давление во втором стеклянном автоклаве снижают с 6,4 бара до атмосферного путем частичного испарения аммиака, причем внутренняя температура падает от +10oC до -30oC, реакционную смесь разбавляют 500 мл воды и полученную суспензию освобождают далее от аммиака путем медленного нагревания до +20oC. Мешалку останавливают и автоклав разгружают. Реакционную смесь концентрируют досуха на ротационном испарителе под вакуумом, примерно при 90oC обрабатывают раствором 81 г хлорида натрия в 375 мл воды и охлаждают до комнатной температуры. Реакционный продукт отсасывают на нутче, промывают с помощью 250 мл 7,5%-ного раствора хлорида натрия, нагревают под вакуумом при 100oC и высушивают до постоянного веса.

Получают 141,7 г динатриевой соли 4,4'-бис-/2-сульфостирил/-дифенила в виде светло-желтого кристаллического порошка с т.пл. выше 300oC, который содержит 93,2% активного вещества (определено УФ-спектрофотометрически). Выход динатриевой соли 4,4'-бис-/2-сульфостирил/-дифенила составляет 93,9% от теории.

Пример 7. Повторяют пример 6, причем вместо 10%-ного избытка натриевой соли бензальдегид-2-сульфокислоты используют только 7%-ный избыток, т.е. 138,5 г (80,4% активного вещества; 0,535 моль).

Получают 148,4 г динатриевой соли 4,4'-бис-/2-сульфостирил/-дифенила в виде светло-желтого кристаллического порошка с т.пл. выше 300oC, который содержит 90,9% активного вещества (определено УФ-спектрофотометрически). Выход динатриевой соли 4,4'-бис-/2-сульфостирил/-дифенила составляет 95,9%.

Пример 8. Повторяют пример 6, причем оба исходных продукта - 4,4'-бис-/диметоксифосфонометил/-дифенил и натриевую соль бензальдегид-2-сульфокислоты - обрабатывают 260 г жидкого аммиака вместо 210 г.

Получают 147,1 г динатриевой соли 4,4'-бис-/2-сульфостирил/-дифенила в виде светло-желтого кристаллического порошка с т.пл. выше 300oC, который содержит 91,4% активного вещества /определено УФ-спектрофотометрически/. Выход динатриевой соли 4, 4'-бис-/2-сульфостирил/-дифенила составляет 95,6% от теории.

Пример 9. Аппаратуру, состоящую из стеклянного автоклава BUECHI® емкостью 1 л, оснащенного рубашкой для охлаждения/нагревания, монометром (0-10 бар) и регулятором давления TESCOM® (0-7 бар), мешалкой с перманентным магнитным приводом, патроном для термометра, входными патрубками и продавливающей шайбой (10 бар), охлаждают до -45oC.

В этот стеклянный автоклав помещают 320 г жидкого аммиака при -45oC и при перемешивании после добавки одного кусочка весом примерно 0,5 г натрия и 0,3 г нонагидрата нитрата железа - (III), в течение 20 минут добавляют маленькими кусочками в целом 5,8 г (0,25 моль) натрия, причем из реакционного сосуда выделяется ток водорода. Образовавшуюся серо-черную суспензию амида натрия перемешивают далее при -45oC в течение 30 минут.

К этой суспензии амида натрия при -45oC - -38oC в течение 5 минут добавляют 40,7 г 4,4'-бис-/диметоксифосфонометил/-дифенила (98% активного вещества; 0,12 моль) при перемешивании с помощью воронки для дозирования порошков, причем образуется темно-красного цвета суспензия, которую перемешивают далее в течение 30 минут при -45oC. К этой темно-красной суспензии теперь в течение 5 минут при перемешивании и при -45oC - -33oC добавляют 50,5 г натриевой соли бензальдегид-2-сульфокислоты (99% активного вещества; 0,24 моль) с помощью воронки для дозирования порошков.

Стеклянный автоклав закрывают и темно-красную суспензию перемешивают далее при -10oC (2 бара) в течение 4 часов, причем темно-красный цвет исчезает и образуется кристаллическая светло-желтая суспензия реакционного продукта. Избыток амида натрия нейтрализуют путем добавки 2 г (0,05 моль) газообразного хлороводорода.

Для обработки давление в стеклянном автоклаве снижают с 2-х бар до атмосферного путем частичного испарения аммиака, причем внутренняя температура снижается от -10oC до -33oC. Реакционную смесь разбавляют с помощью 300 мл воды и полученную суспензию далее освобождают от аммиака путем медленного нагревания до +20oC. Мешалку останавливают и автоклав разгружают. Реакционную смесь, наконец, концентрируют досуха на ротационном испарителе под вакуумом, примерно при 90oC обрабатывают раствором 30 г хлорида натрия в 150 мл воды и охлаждают до комнатной температуры. Реакционный продукт отсасывают на нутче, промывают с помощью 100 мл 7,5%-ного раствора хлорида натрия и высушивают в вакууме при 100oC до постоянного веса.

Получают 52,5 г динатриевой соли 4,4'-бис-/2-сульфостирил/-дифенила в виде светло-желтого кристаллического порошка с т.пл. выше 300oC, который содержит 91,4% активного вещества (определено УФ-спектрофотометрически). Выход динатриевой соли 4,4'-бис-/2-сульфостирил/-дифенила составляет 85,3% от теории.

Пример 10. Повторяют пример 9, причем конденсацию осуществляют при -35oC и при атмосферном давлении.

Получают 54,1 г динатриевой соли 4,4'-бис-/2-сульфостирил/-дифенила в воде светло-желтого кристаллического порошка с т.пл. выше 300oC, который содержит 89,2% активного вещества (определено УФ-спектрофотометрически). Выход динатриевой соли 4,4'-бис-/2-сульфостирил/-дифенила составляет 95,8% от теории.

Пример 11. В описанную в примере 9 аппаратуру помещают в последовательности:

67,8 г 4.4'-бис-/диметоксифосфонометил/-дифенила (88,1% активного вещества; 0,15 моль);

90,6 г натриевой соли бензальдегид-2-сульфокислоты (79,3% активного вещества; 0,345 моль) и

230 г жидкого аммиака и перемешивают при 9oC (6 бар).

К этой бледн-ожелтой суспензии в течение 10 минут и при перемешивании добавляют 81,0 г метанольного 30%-ного раствора метилата натрия (0,45 моль), причем температура реакции повышается с 9oC (6 бар) до 20oC (6,6 бар) и образуется желтая кристаллическая суспензия реакционного продукта.

Реакционную смесь перемешивают далее в течение часа при 20oC и избыток метилата натрия нейтрализуют путем добавки 6 г (0,15 моль) газообразного хлороводорода.

Для обработки снижают давление в стеклянном автоклаве с 6,6 бар до атмосферного путем частичного испарения аммиака, причем внутренняя температура снижается с 20oC до -19oC. Реакционную смесь разбавляют с помощью 300 мл воды и полученную суспензию далее освобождают от аммиака путем медленного нагревания до +20oC. Мешалку останавливают и автоклав разгружают. Реакционную смесь, наконец, выпаривают досуха на ротационном испарителе под вакуумом, примерно при 90oC обрабатывают раствором 45 г хлорида натрия в 225 мл воды и охлаждают до комнатной температуры. Реакционный продукт отсасывают на нутче, промывают с помощью 150 мл 7,5%-ного раствора хлорида натрия, нагревают под вакуумом при 100oC и высушивают до постоянного веса.

Получают 83,6 г динатриевой соли 4,4'-бис-/2-сульфостирил/-дифенила в виде светло-желтого кристаллического порошка с т.пл. выше 300oC, который содержит 94,0% активного вещества /определено УФ-спектрофотометрически/. Выход динатриевой соли 4,4'-бис-/2-сульфостирил/-дифенила составляет 93,1% от теории.

Пример 12. Повторяют пример 11, причем вместо 15%-ного избытка натриевой соли бензальдегид-2-сульфокислоты используют только 10%-ный избыток, т.е. 86,6 г (79,3% активного вещества; 0,33 моль).

Получают 83,2 г динатриевой соли 4,4'-бис-/2-сульфостирил/-дифенила в виде светло-желтого кристаллического порошка с т.пл. выше 300oC, который содержит 94,7% активного вещества /определено УФ-спектрофотометрически/. Выход динатриевой соли 4,4'-бис-/2-сульфостирил/-дифенила составляет 93,4% от теории.

Описывается новый способ получения дистирилбифенильных соединений, которые являются оптическими отбеливателями текстильного материала, бумаги и в моющих средствах. Отличие способа состоит в том, что конденсацию замещенного или незамещенного 4,4'-бис(диалкоксифосфонометил)-дифенильного соединения с замещенным или незамещенным бензальдегидом осуществляют в жидком аммиаке в присутствии сильно щелочного вещества. Технический результат заключается в легкой отделяемости продукта от побочных продуктов. 16 з.п.ф-лы.

конденсацией соединения формулы 2

с соединением формулы 3

где R1 - обозначает водород, C1 - C5-алкил или галоген;

R2 - обозначает C1 - C8-алкил;

M - обозначает солеобразующий бесцветный катион;

n - 2 или 4;

m - 0 или 2;

p - 0 или 1, при условии, что m + p = 2 или 4,

отличающийся тем, что конденсацию осуществляют в жидком аммиаке в присутствии сильно щелочного вещества.

конденсируют с соединением формулы (5):

где R1 - обозначает водород, C1 - C5-алкил или галоген;

R2 - обозначает C1 - C8-алкил и M - обозначает солеобразующий бесцветный катион.

где R1 - обозначает водород, C1 - C5-алкил или хлор, R2 - обозначает C1 - C8-алкил и M - обозначает солеобразующий бесцветный катион.

проводят конденсацию соединения формулы 4

с соединением формулы 8

где R2 обозначает C1 - C8-алкил и M обозначает ион натрия, калия или аммония, причем натрий и катализатор добавляют в жидкий аммиак, полученную суспензию амида натрия добавляют к суспензии соединений формулы 4 и формулы 8 в жидком аммиаке, избыточный амид натрия нейтрализуют, целевой продукт формулы 7 отфильтровывают, и аммиак регенерируют путем испарения и конденсации.

| Способ получения бис-стильбеновых соединений | 1968 |

|

SU476748A3 |

| Высоковольтный подвесной изолятор | 1991 |

|

SU1793482A1 |

| ЭЛЕКТРОД ДЛЯ НАПЛАВКИ | 0 |

|

SU364403A1 |

Авторы

Даты

1999-02-10—Публикация

1993-09-02—Подача