Изобретение относится к химическому машиностроению и может быть использовано для переработки полимерных материалов, например стеклопластика.

Известна червячная машина для переработки полимерных материалов, содержаш,ая корпус, в котором с возможностью осевого перемеш,ения установлен ступенчатый червяк с переменным шагом, глубиной и профилем нарезки, выполненный с зонами питания, пластикации, дегазации и выдавливания 1.

Недостаток червячной машины состоит в том, что труднопластицируемые смеси и смеси с пониженной пластичностью перерабатываются с пониженной производительностью, так как прочность и долговечность витка червяка снижены из-за дополнительных проточек на боковой поверхности, создаюш,их дополнительные концентраты напряжений в процессе уплотнения и перемещения рабочей смеси. Кроме того, технология изготовления такого червяка сложна и требует применения токарных станков с программным управлением.

Наиболее близкой к изобретению по технической сушности и достигаемому результату является червячная машина для переработки полимерных материалов, содержащая червяк, выполненный с зонами питания, пластикации и выдавливания, причем в зоне пластикации червяк выполнен с постоянным шагом по задней грани витка и с увеличивающейся в направлении фильеры толщиной витка 2.

Однако в зоне .пластикации имеет место неплавное изменение параметров червяка, что при переработке полимера с низкой вязкостью приводит к повыщенному расходу мощности. Изготовление такого червяка требует применения специального оборудования при высокой трудоемкости изготовления. Кроме того, червяк не обеспечивает высокой производительности из-за обратного тока массы материала и качественного смешения из-за наличия мертвых зон и неравных окружных скоростей массы в зонах питания и пластикации.

Целью изобретения является повышение производительности мащины и качества смешения материала за счет уменьшения обратного тока массы, исключения мертвых зон и интенсификации процесса гомогенизации.

Поставленная цель достигается тем, что в червячной машине для переработки полимерных материалов, содержащей червяк, выполненный с зонами питания, пластикации и выдавливания, причем в зоне пластикации червяк выполнен с постоянным шагом по задней грани витка и с увеличивающейся в направлении фильеры толщиной витка, шаг витков по передней грани в зоне пластикации выполнен постоянным и выбран большим шага витков по задней грани, а в

зонах питания и выдавливания червяк выполнен, с одинаковой толщиной витков.

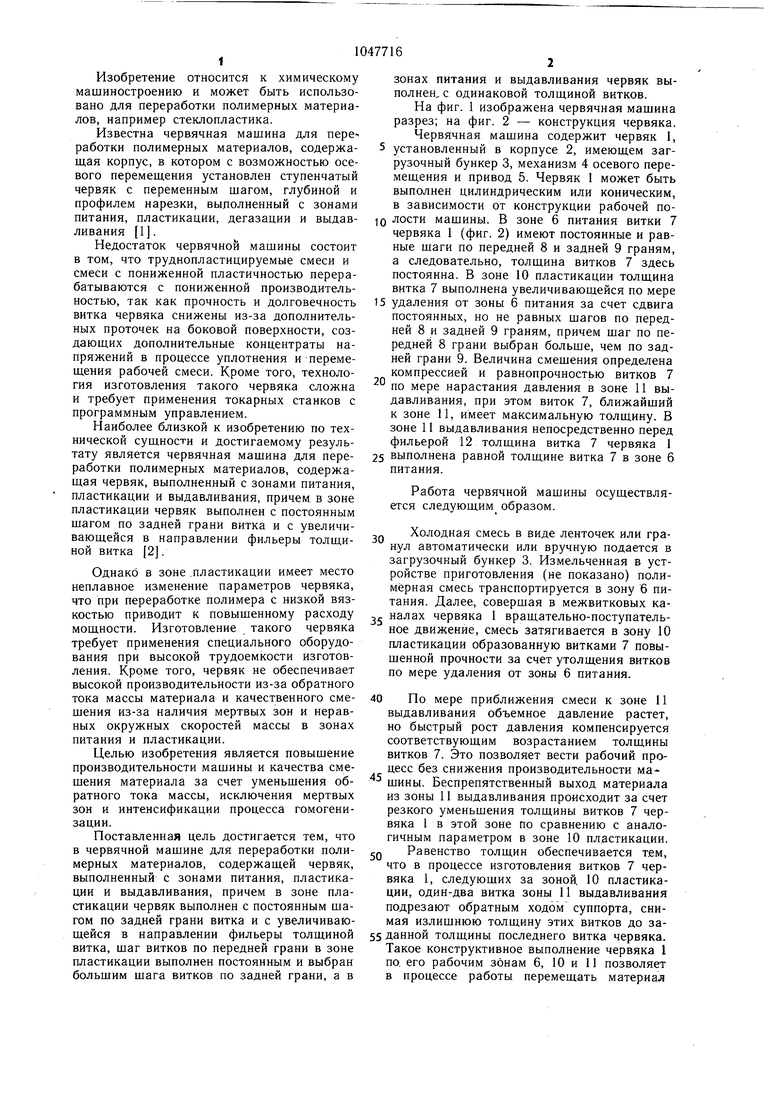

На фиг. 1 изображена червячная мащина

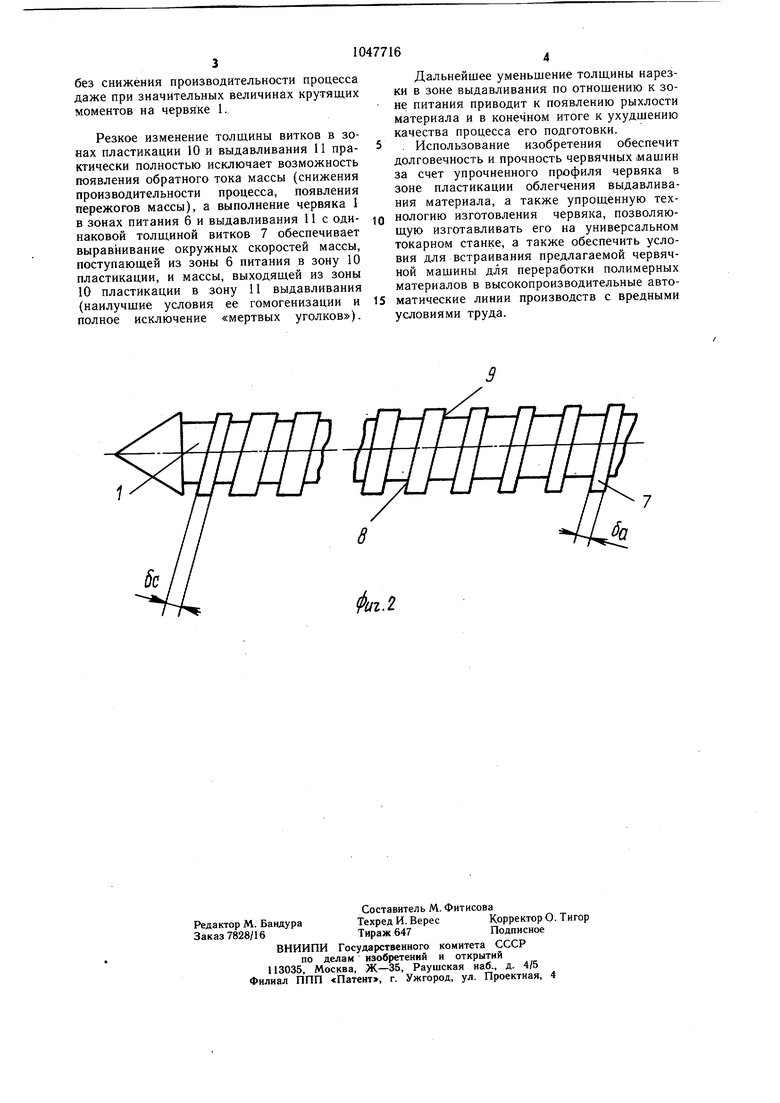

разрез; на фиг. 2 - конструкция червяка.

Червячная машина содержит червяк 1,

установленный в корпусе 2, имеющем загрузочный бункер 3, механизм 4 осевого перемещения и привод 5. Червяк 1 может быть выполнен цилиндрическим или коническим, в зависимости от конструкции рабочей полости машины. В зоне 6 питания витки 7 червяка 1 (фиг. 2) имеют постоянные и равные шаги по передней 8 и задней 9 граням, а следовательно, толщина витков 7 здесь постоянна. В зоне 10 пластикации толщина витка 7 выполнена увеличивающейся по мере

5 удаления от зоны 6 питания за счет сдвига постоянных, но не равных шагов по передней 8 и задней 9 граням, причем щаг по передней 8 грани выбран больше, чем по задней грани 9. Величина смешения определена компрессией и равнопрочностью витков 7

по мере нарастания давления в зоне 11 выдавливания, при этом виток 7, ближайший к зоне 11, имеет максимальную толщину. В зоне 11 выдавливания непосредственно перед фильерой 12 толщина витка 7 червяка 1

выполнена равной толщине витка 7 в зоне 6 питания.

Работа червячной машины осуществляется следующим образом.

Холодная смесь в виде ленточек или гранул автоматически или вручную подается в загрузочный бункер 3. Измельченная в устройстве приготовления (не показано) полимерная смесь транспортируется в зону 6 питания. Далее, совершая в межвитковых ка5 налах червяка 1 вращательно-поступательное движение, смесь затягивается в зону 10 пластикации образованную витками 7 повышенной прочности за счет утолщения витков по мере удаления от зоны 6 питания.

0 По мере приближения смеси к зоне 11 выдавливания объемное давление растет, но быстрый рост давления компенсируется соответствующим возрастанием толщины витков 7. Это позволяет вести рабочий процесс без снижения производительности ма шины. Беспрепятственный выход материала из зоны 11 выдавливания происходит за счет резкого уменьшения толщины витков 7 червяка 1 в этой зоне По сравнению с аналогичным параметром в зоне 10 пластикации.

Q Равенство толщин обеспечивается тем, что в процессе изготовления витков 7 червяка 1, следующих за зоной. 10 пластикации, один-два витка зоны 11 выдавливания подрезают обратным ходом суппорта, снимая излишнюю толщину этих витков до за5 данной толщины последнего витка червяка. Такое конструктивное выполнение червяка I по. его рабочим зонам 6, 10 и 11 позволяет в процессе работы перемещать материал

без снижения производительности процесса даже при значительных величинах крутящих моментов на червяке 1.

Резкое изменение толщины витков в зонах пластикации 10 и выдавливания 11 практически полностью исключает возможность появления обратного тока массы (снижения производительности процесса, появления пережогов массы), а выполнение червяка 1 в зонах питания 6 и выдавливания 11 с одинаковой толщиной витков 7 обеспечивает выравнивание окружных скоростей массы, поступающей из зоны б питания в зону 10 пластикации, и массы, выходящей из зоны 10 пластикации в зону 11 выдавливания (наилучщие условия ее гомогенизации и полное исключение «мертвых уголков).

Дальнейщее уменьщение толщины нарезки в зоне выдавливания по отнощению к зоне питания приводит к появлению рыхлости материала и в конечном итоге к ухудщению качества процесса его подготовки.

. Использование изобретения обеспечит долговечность и прочность червячных .мащин за счет упрочненного профиля червяка в зоне пластикации облегчения выдавливания материала, а также упрощенную технологию изготовления червяка, позволяющую изготавливать его на универсальном токарном станке, а также обеспечить условия для встраивания предлагаемой червячной мащины для переработки полимерных материалов в высокопроизводительные автоматические линии производств с вредными условиями труда.

| название | год | авторы | номер документа |

|---|---|---|---|

| Червячная машина для полимерных материалов | 1980 |

|

SU937205A1 |

| ЭКСТРУДЕР ДЛЯ ПОЛИМЕРНЫХ МАТЕРИАЛОВ | 1992 |

|

RU2005612C1 |

| ЧЕРВЯЧНАЯ МАШИНА ДЛЯ ПЕРЕРАБОТКИ ПОЛИМЕРНЫХ | 1973 |

|

SU385734A1 |

| Червячная машина для переработки полимерных материалов | 1986 |

|

SU1391925A1 |

| Червячная машина для полимерных материалов | 1986 |

|

SU1393652A1 |

| Червячная машина для переработки полимерных материалов | 1977 |

|

SU627994A1 |

| Червячная машина для переработки полимерных материалов | 1988 |

|

SU1666331A1 |

| Червячный экструдер для переработки полимерных материалов | 1976 |

|

SU688112A3 |

| Червячная машина для переработкипОлиМЕРНыХ МАТЕРиАлОВ | 1979 |

|

SU802063A1 |

| Одночервячная машина для переработки пластмасс | 1987 |

|

SU1502384A1 |

ЧЕРВЯЧНАЯ МАШИНА ДЛЯ ПЕРЕРАБОТКИ ПОЛИМЕРНЫХ МАТЕРИАЛОВ, содержашая червяк, выполненный с зонами питания, пластикации и выдавливания, причем в зоне пластикации червяк выполнен с постоянным шагом по задней грани витка и с увеличиваюшейся в направлении фильеры толщиной витка, отличающаяся тем, что, с целью повышения производительности машины и качества смешения материала за счет уменьшения обратного тока массы, исключения мертвых зон и интенсификации процесса гомогенизации, шаг витков по передней грани в зоне пластикации выполнен постоянным и выбран большим шага витков по задней грани, а в зонах питания и выдавливания червяк выполнен с одинаковой толшиной витков.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| ЧЕРВЯЧНАЯ МАШИНА ДЛЯ ПЕРЕРАБОТКИ ПОЛИМЕРНЫХ | 0 |

|

SU385734A1 |

| Солесос | 1922 |

|

SU29A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Рябинин Д | |||

| Д., Лукач Ю | |||

| Е | |||

| Червячные машины для переработки пластических масс и резиновых смесей | |||

| М., «Машиностроение | |||

| Приводный механизм в судовой турбинной установке с зубчатой передачей | 1925 |

|

SU1965A1 |

| ПЕЧНОЙ ЖЕЛЕЗНЫЙ РУКАВ (ТРУБА) | 1920 |

|

SU199A1 |

Авторы

Даты

1983-10-15—Публикация

1982-04-22—Подача