Изобретение относится к оборудованию для получения изделий из полимеров и может использоваться в шинном и резинотехническом производствах.

Цель изобретения - повышение производительности червячной машины.

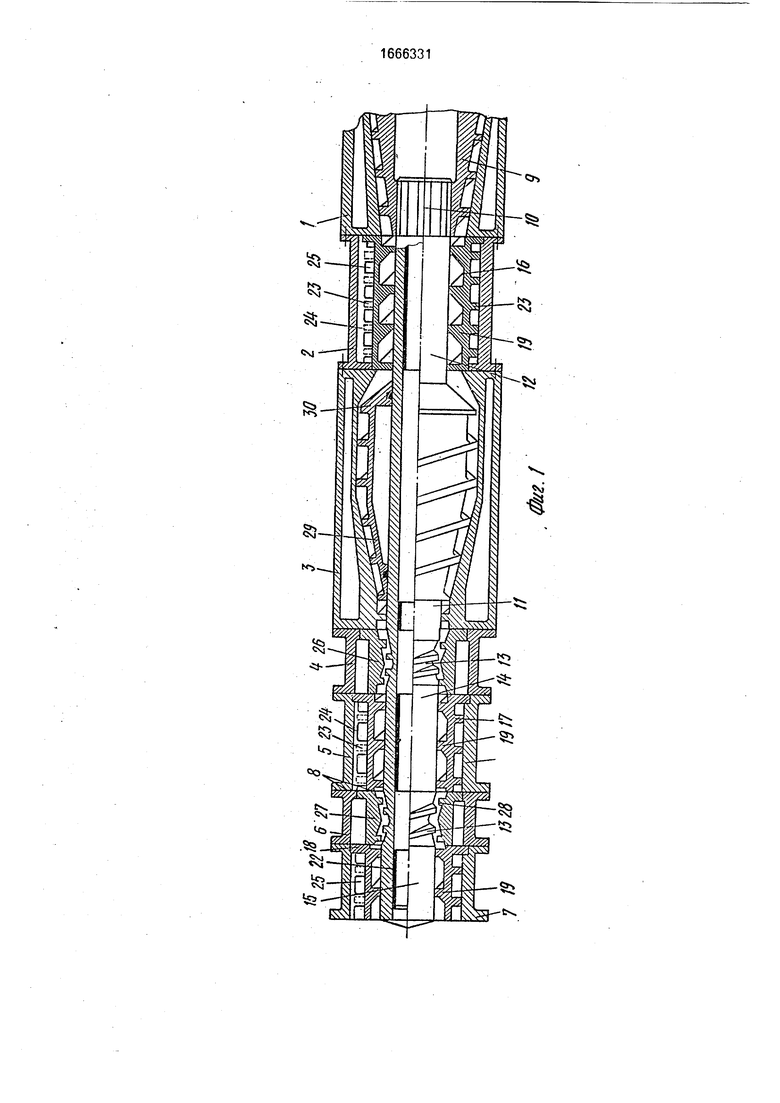

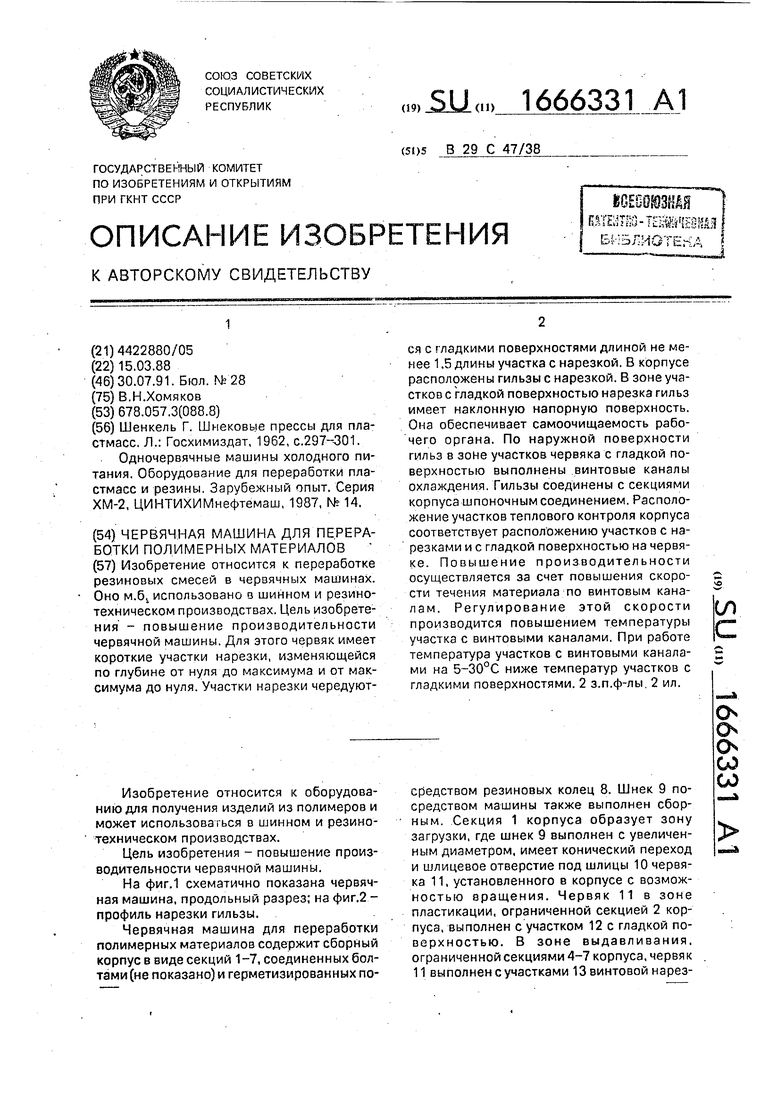

На фиг.1 схематично показана червячная машина, продольный разрез; на фиг.2 - профиль нарезки гильзы.

Червячная машина для переработки полимерных материалов содержит сборный корпус в виде секций 1-7, соединенных болтами (не показано) и герметизированных посредством резиновых колец 8. Шнек 9 посредством машины также выполнен сборным. Секция 1 корпуса образует зону загрузки, где шнек 9 выполнен с увеличенным диаметром, имеет конический переход и шлицевое отверстие под шлицы 10 червяка 11, установленного в корпусе с возможностью вращения. Червяк 11 в зоне пластикации, ограниченной секцией 2 корпуса, выполнен с участком 12 с гладкой поверхностью. В зоне выдавливания, ограниченной секциями 4-7 корпуса, червяк 11 выполнен с участками 13 винтовой нарезо о о со ы

ки, переменной по глубине от нулевого до максимального значений и от максимального значений до нуля. Участки 13 расположены в пределах секций 4 и 6 в чередовании с зонами транспортирования, размещенными в пределах секций 5 и 7 и имеющими гладкие поверхности 14 и 15 на червяке 11. По внутренней поверхности корпуса по числу его зон размещены гильзы 16-18 с нарезкой 19 по внутренней поверхности, противоположной по направлению нарезке червяка 11. Гильзы 16-18 расположены в зоне участков 12, 14 и 15 червяка 11 с гладкой поверхностью. Для обеспечения само- очищаемости нарезки 19 гильз 16-18 имеют наклонную напорную поверхность 20 с углом наклона 20-35° и скребком 21. На участках 12,14 и 15 в полости червяка установлены термоизолирующие втулки 22, снижающие передачу тепла от гладких поверхностей 13-15 червяка 11 к хладагенту. По наружной поверхности гильз 16-18 по длине зон транспортирования и пластикации в пределах секций 2,5 и 7 выполнены винтовые ребра 23 для образования каналов охлаждения. В целях повышения интенсивности отвода тепла от перерабатываемого материала гильзы 16-18 выполнены тонкостенными, а для разгрузки их от крутящего момента, винтовые охлаждающие ребра 23 гильз 16-18 и корпуса секций 2,5 и 7 имеют пазы, в которые закладываются шпонки 24, имеющие на величину глубины пазов в ребрах 23 зубцы 25, которыми удерживаются гильзы 16-18 от проворота по всей длине гильз.

Секции 4 и 6 расположены напротив участков 13 винтовой нарезки червяка 11 и имеют гильзы 26 и 27 с внутренней нарезкой 28. Изменение глубины нарезки участков 13 червяка 11 и соответствующих этим участкам гильз 26 и 27 корпуса выполнено в пределах длины каждого участка от нулевого до максимального значений и от максимального до нулевого значений, причем направление изменения глубины нарезки гильз 26 и 27 противоположно направлению изменения глубины нарезки участков 13 червяка

, 11. Нарезки участков 13 червяка 11 и нарез- ки 28 гильз 26 и 27 образуют винтовые переходы для материала, одновременно являясь эффективными смесительными элементами. Длина каждой зоны транспортирования секций 5 и 7 по меньшей мере равна 1,5 длинам участков 13 с нарезкой. При этом червячная машина имеет участки теплового контроля, число и длина которых равна количеству и длинам зон транспортирования секций 5 и 7 и участков 13 с нарезкой. В секции 3 корпуса размещена зона

вакуумотсоса, в которой на червяке 11 кон- центрично смонтирован наружный червяк 29 с дросселем 30.

Червячная машина работает следующим образом.

Резиновая смесь в виде ленты или гранул загружается в загрузочное окно машины (не показано) и вследствие ее взаимодействия со шнеком 9 и корпусом транспортируется на участок 12 с гладкой поверхностью червяка 11. Здесь материал вдавливается в винтовые каналы внутренней нарезки 19 гильзы 16, нагревается и под давлением через дроссель 30 подается в секцию 3 - зону

вакуумирования. На прямом участке этой зоны материал течет при частичном заполнении винтовых каналов, На коническом участке наружного червяка 29 материал собирается и под давлением вдавливается в

винтовые каналы нарезки участков 13 червяка 11 и винтовые каналы внутренней нарезки 28 гильзы 26. При проходе винтовых переходов, образованных нарезками участков 13 и нарезками 28. каждая частица материала подвергается интенсивным сдвиговым деформациям. На транспортирующих зонах секций 5 и 7 перерабатываемый материал течет в винтовых каналах внутренних нарезок 19 гильз 17 и 18 под действием

подвижных гладких поверхностей 14 и 15 червяка 11.

Поскольку винтовые каналы гильз 17 и 18 имеют низкую температуру, а гладкие подвижные поверхности 14 и 15 более высокую температуру, адгезия между винтовыми поверхностями каналов и материалом значительно меньше, чем адгезия между подвижными гладкими поверхностями 14 и 15 червяка 11. За счет этого создается давление в винтовых каналах, необходимое для продавливания материала через фильеру (не показано).

По окончании работы машины, когда питание прекращено, а червяк 11 приводится

во вращение для того, чтобы удалить из корпуса остатки материала, в винтовых каналах начинается течение полимера при частич- .ном их заполнении. При отношении глубины

нарезки к ширине нарезки ттт 0.5. когда

наполнение винтового канала мало, при профиле нарезки с вертикальными стенками течение прекращается. Но поскольку напорная стенка выполнена наклонной,

h

отношение тт/ всегда меньше 0,5 и поэтому

материал полностью удаляется из корпуса. Таким образом, переработка полимерных материалов производится при температурах участков 13 с винтовыми каналами.

имеющих на 5-30°С ниже температур участков с гладкими поверхностями, сопрягающимися с участками, имеющими винтовые каналы. Разность температур сопрягающихся участков с винтовыми каналами и участков с гладкой поверхностью должна быть тем выше, чем ниже адгезия перерабатываемого материала. Регулирование скорости течений материала по винтовым каналам производится путем повышения температуры участка с винтовыми каналами (снижением разности температур или с некоторым превышением температуры участка с гладкой поверхностью), Разность температур в 5-30°С задается в зависимости от адгезионных свойств материала.

На производительность червячной машины тепловой режим имеет решающее значение как из условий теплопередачи, так и из условий сочетания коэффициента трения между рабочими поверхностями рабочих органов и материалом.

Согласно механической теории транспортирования полимерного материала, необходимо соблюдать условия обеспечения максимального трения между корпусом и транспортируемым материалом и минимального между материалом и червяком.

При переработке полимеров достижение оптимального сочетания коэффициентов трения можно достичь за счет соблюдения температурного режима, минимальный коэффициент трения обеспечивается при холодном рабочем органе, когда величина адгезии материала с холодным металлом минимальная и наоборот.

Адгезионно-фрикционное взаимодействие на границе резиговая смесь - стенка камеры, резиговая смесь - поверхность рабочего органа настолько велико, что полностью определяет протекание процесса. При низкой температуре рабочей поверхности полимер проскальзывает и в нем отсутствуют деформации сдвига под действием вращения рабочего органа. При нагретых поверхностях материал прилипает и подвергается интенсивным сдвиговым деформациям. Указанное подтверждает возможность термического регулирования течения полимера в винтовых каналах.

Влияние адгезионно-фрикционного взаимодействия может значительно усиливаться геометрией нарезки на сопрягающихся участках.

Неглубокая нарезка обеспечивает высокую стабильность течения полимера, регулировочная характеристика в этом случае ниже. Глубокая нарезка может обеспечивать регулирование от нуля до максимума.

Влияние разности температур сопрягающихся рабочих органов (нарезка - гладкая цилиндрическая поверхность) проверялась на экспериментальной установке с термо- статированным червяком и корпусом. Отношение глубины h к ширине W нарезки;;

составляло TVT 0,25. Для серийных резиновых смесей производства температурная

разность червяка и корпуса лежала в пределах 5-20°С. Для этих же смесей, пролежавших на складе более пяти суток, температурная разность составляет 15- 30°С.

Для достаточно технологичной смеси 6190 рабочая температура рабочего органа-червяка с винтовыми каналами составляла 47°С, температура гладкой поверхности 67°С, При повышении температуры винтовых каналов до 59°С расход снижался на 50 %.

Предлагаемое решение позволяет регулировать процесс переработки, что обеспечивает увеличение производительности и повышение качества экструдата за счет рационального использования энергии и высокой гомогенности материала, В процессе переработки полимеров с одновременным вакуумированиемдля избежания забивания винтовых каналов наружного червяка 29 вакуум-зоны, появляется необходимость регулирования подачи материала в эту зону. Ограничение подачи материала осуществляется повышением температуры винтовых каналов (снижением температурной разности). Вследствие усиления прилипания материала к горячим поверхностям боковых стенок винтового канала, элементарные силы, создаваемые в материале движущейся гладкой поверхностью 12 червяка 11 становятся равными или меньше тормозящих элементарных сил, образующихся в винтовом канале. Термическое ослабление адгезии к боковым стенкам винтовых каналов обеспечивает максимальную скорость течения. Термическое усиление адгезии к боковым стенкам, наоборот, вызывает снижение скорости течения полимерного материала в винтовых каналах.

Изменение количества подаваемого материала целесообразно из условий рациональной загрузки приводного электродвигателя. При этом появляется возможность вести переработку материалов малой вязкости с полной загрузкой и материалов с высокой

вязкостью с уменьшенной подачей.

Является также целесообразным с целью регулирования интенсивности переработки изменять давление в корпусе. Для этого требуется изменять температуру гильзы 18 секции 7,

Увеличение производительности червячной машины определяется увеличением скорости течения материала, увеличением течения винтовых каналов, которое выбирается в зависимости от окружной скорости подвижной цилиндрической рабочей поверхности. Кроме того, повышение производительности возможно за счет интенсификации гомогенизации, любую степень которой можно задавать числам винтовых участков на червяке.

Таким образом, предлагаемое решение может обеспечивать четырехкратное повышение производительности. Однако реализовать его возможности без обеспечения прочности червяка, поскольку потребляемая мощность от изменения производительности находится в линейной зависимости, без обеспечения отвода тепла и без обеспечения самоочищаемости машины невозможно. С учетом этого необходимы профиль внутренней нарезки гильзы, обеспечивающий удаление материала из машины в конце ее работы, а также наличие разгруженной от крутящего момента утоненной гильзы.

Червяк в данной машине выполнен с чередующимися участками нарезки и участками с гладкой цилиндрической поверхностью. При этом, на участках червяка с гладкой поверхностью нарезки гильзы корпуса имеют профиль с наклонной напорной поверхностью. В данном случае профиль этой нарезки применяется не для усиления смесительного эффекта, а для обеспечения удаления материала из корпуса машины при окончании ее работы.

Винтовые участки, где глубина нарезки червяка и гильзы изменяется от нуля до максимума и снова от максимума до нуля, обеспечивают удаление материала, поэтому на этих участках использование профиля нарезки с наклонной напорной поверхностью не является необходимом. Полное удаление материала с этих участков объясняется тем, что расстояние от донной части нарезки до наружных поверхностей витков мало и обеспечивает отношение тт/0 5.

Длина гладких участков не менее 1,5 длины винтовых участков-принимается из условий возможности охлаждения материала, нагретого на винтовом участке.

В целях повышения интенсивности отвода тепла от материала через стенку гильзы к циркулирующему по винтовым каналам хладагенту за счет уменьшения толщины стенки, гильза выполнена разгруженной от крутящего момента. Гильза фиксируется от проворота по всей ее длине за винтовые

ребра, а не за шейку с одного конца. Для обеспечения циркуляции хладагента по каналам между ребер шпонка выполнена малой высоты, равной глубине паза в корпусе,

и только лишь в местах ее сопряжения с ребрами гильзы, шпонка имеет полную высоту, образуя при этом зубцы.

Предлагаемая машина обеспечивает повышение производительности при жесткой характеристике машины, червяк при этом отличается высокой прочностью.

Формула изобретения

1.Червячная машина для переработки полимерных материалов, содержащая корпус с участками теплового контроля, зоной пластикации и зонами транспортирования, имеющими гладкие поверхности, установленный в корпусе с возможностью вращения червяк с участками винтовой нарезки, переменной по глубине от нулевого до максимального значений, размещенное по внутренней поверхности корпуса по числу его зон гильзы с нарезкой по внутренней

поверхности, противоположной по направлению нарезке червяка, отличающаяся тем, что, с целью повышения производительности червячной машины, гладкие поверхности зон транспортирования

выполнены на червяке в чередовании с участками с винтовой нарезкой, измерение глу- бины нарезки участков червяка и соответствующих этим участкам гильз корпуса выполнено в пределах длины каждого

участка от нулевого до максимального значений и от максимального до нулевого значений, причем направление изменения глубины нарезки гильз противоположно направлению изменения глубины нарезки

червяка, гильзы корпуса на участках зон транспортирования имеют нарезки с наклонной напорной поверхностью, при этом длина каждой зоны транспортирования по меньшей мере равна 1,5 длинам участка с

нарезкой, а длина и число участков теплового контроля выбраны равными соответственно количеству и длинам зон траспортирования и участков с нарезкой.

2.Машина по п.1,отл ичающаяся тем, что червяк в зоне пластикации выполнен с участком с гладкой поверхностью.

3.Машина по п.1,отличающаяся тем, что по наружной поверхности гильз по длине зон транспортирования выполнены

винтовые ребра для образования каналов охлаждения, гильзы соединены с корпусом шпоночным соединением по всей длине гильзы, а в винтовых ребрах гильз выполнены пазы под зубцы, которые выполнены на шпонках.

te

о,

19

20 21

| название | год | авторы | номер документа |

|---|---|---|---|

| ЭКСТРУДЕР ДЛЯ ПОЛИМЕРНЫХ МАТЕРИАЛОВ | 1992 |

|

RU2005612C1 |

| Червячная машина для полимерных материалов | 1986 |

|

SU1393652A1 |

| Червячная машина для полимерных материалов | 1980 |

|

SU937205A1 |

| СПОСОБ ПЕРЕРАБОТКИ РЕЗИНОВОЙ СМЕСИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1994 |

|

RU2083365C1 |

| ЭКСТРУДЕР ДЛЯ ПЕРЕРАБОТКИ ТЕРМОПЛАСТИЧНЫХ МАТЕРИАЛОВ | 2002 |

|

RU2205105C1 |

| ЧЕРВЯЧНАЯ МАШИНА ДЛЯ ПЕРЕРАБОТКИ ПОЛИМЕРНЫХ | 1973 |

|

SU385734A1 |

| ЭКСТРУДЕР | 1990 |

|

RU2021136C1 |

| СПОСОБ ПЕРЕРАБОТКИ РЕЗИНОВЫХ СМЕСЕЙ ЭКСТРУЗИЕЙ, СДВИГОВАЯ ВАЛКОВАЯ ГОЛОВКА И ЭКСТРУДЕР ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2053123C1 |

| ЧЕРВЯЧНО-ДИСКОВЫЙ ЭКСТРУДЕР | 1997 |

|

RU2120380C1 |

| УСТРОЙСТВО ПЛАСТИКАЦИИ И ИНЖЕКЦИИ ДЛЯ ЛИТЬЕВОГО ОБОРУДОВАНИЯ | 1992 |

|

RU2015019C1 |

Изобретение относится к переработке резиновых смесей в червячных машинах. Оно м.б. использовано в шинном и резинотехническом производствах. Цель изобретения - повышение производительности червячной машины. Для этого червяк имеет короткие участки нарезки, изменяющейся по глубине от нуля до максимума и от максимума до нуля. Участки нарезки чередуются с гладкими поверхностями длиной не менее 1,5 длины участка с нарезкой. В корпусе расположены гильзы с нарезкой. В зоне участков с гладкой поверхностью нарезка гильз имеет наклонную напорную поверхность. Она обеспечивает самоочищаемость рабочего органа. По наружной поверхности гильз в зоне участков червяка с гладкой поверхностью выполнены винтовые каналы охлаждения. Гильзы соединены с секциями корпуса шпоночным соединением. Расположение участков теплового контроля корпуса соответствует расположению участков с нарезками и с гладкой поверхностью на червяке. Повышение производительности осуществляется за счет повышения скорости течения материала по винтовым каналам. Регулирование этой скорости производится повышением температуры участка с винтовыми каналами. При работе температура участков с винтовыми каналами на 5 - 30°С ниже температур участков с гладкими поверхностями. 2 з.п.ф-лы. 2 ил.

ФмЈ

| Шенкель Г | |||

| Шнековые прессы для пластмасс | |||

| Л.: Госхимиздат, 1962, С.297--301 | |||

| Одночервячные машины холодного питания | |||

| Оборудование для переработки пластмасс и резины | |||

| Зарубежный опыт | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

Авторы

Даты

1991-07-30—Публикация

1988-03-15—Подача