(54) ОГНЕУПОРНАЯ МАССА

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления огнеупорных изделий | 1981 |

|

SU975679A1 |

| Шихта для изготовления огнеупорных изделий | 1982 |

|

SU1047875A1 |

| Огнеупорная масса | 1981 |

|

SU1011604A1 |

| Огнеупорная масса | 1973 |

|

SU478816A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОРУНДОМУЛЛИТОВЫХ ОГНЕУПОРНЫХ ИЗДЕЛИЙ | 2020 |

|

RU2756300C1 |

| ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ ОГНЕУПОРНЫХ ИЗДЕЛИЙ | 1998 |

|

RU2132312C1 |

| Шихта для получения легковесного огнеупорного материала | 1982 |

|

SU1079630A1 |

| Огнеупорная масса для разливки металлов | 1990 |

|

SU1742261A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТАЛЕРАЗЛИВОЧНОГО ПРИПАСА | 2001 |

|

RU2210459C2 |

| Набивная огнеупорная масса | 1974 |

|

SU501997A1 |

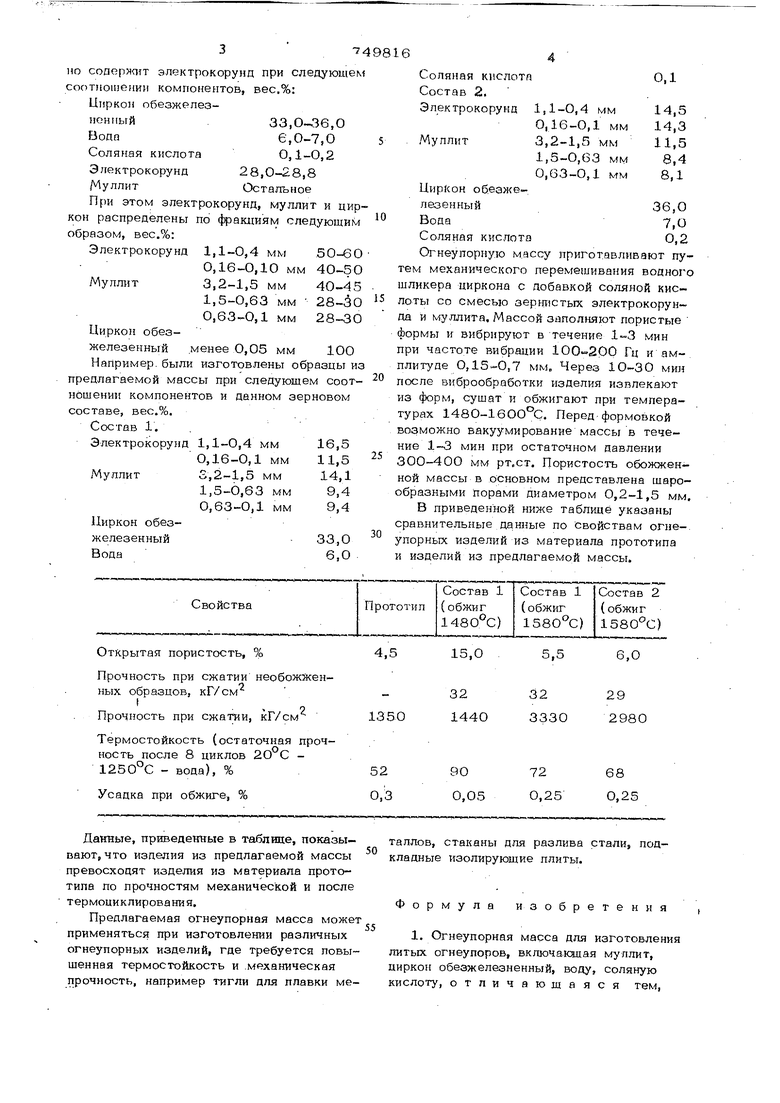

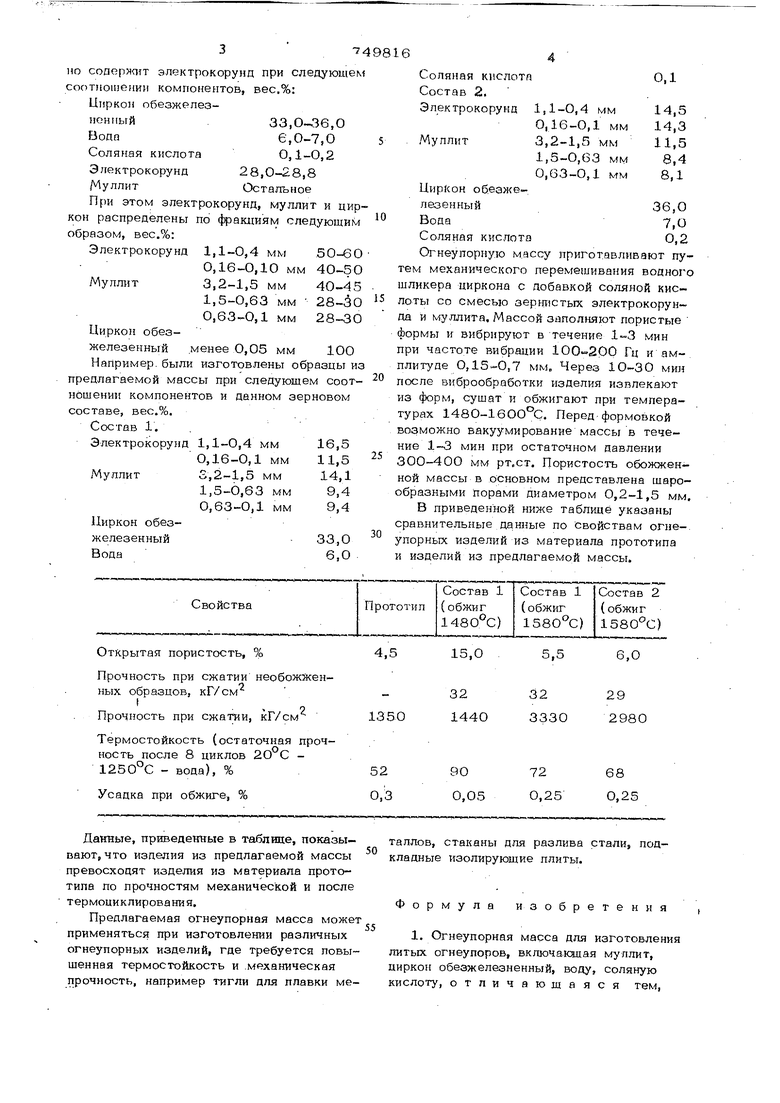

Изобретение относится к технологии по лучения прочных, и термостойких огнеупор ных изделий. Известен состав для изготовления огнеупорных изделий, вкпючаюший электрокорунд, глину огнеупорную, цирконовый концентрат, фосфатное связующее и пластификатор, обладающий хорошей термостойкостью, пластичностью при формовке. Его существенным недостатком является низкая прочность 5ОО-7ОО кГ/см и большая открытая пористость 15,6% 1 j. Известна огнеупорная массз} содержащая корунд, огнеупорную глину, окись хро ма, циркона и фосфатную связку, обладакщая хорошей термостойкостью. Недостатком этой массы является большая открытая пористость 22-25% 2. Наиболее близкой по срставу к предлагаемой огнеупорной массе является масса для изготовьления огнеупорных изделий, включаиздая плавленный муллит (основу), циркон Тонкомолотый 13,0-69,0 вес.%, гидролизованный тетраэтоксисилан (9,О13,5 вес.%), алюминий и(или) окись алюминия (О,7-3,8 вес.%) и метилсиликонат натрия (О,О4-О,135 вес.%) З}. Огнеупорную массу приготавливают смешением гидролизованного раствора тетраэтоксисилана (4О% воды; О,8% соляной кислоты, пл. 1,19 г/см и 6О% этилсиликата - 32) с тонкомолотым цирконом фракции менее О,Об мм, дисперсным агаоминием и(или) его окисью, затем в массу вводят плавленный муллит, обработанный ме- тилсиликонатом натрия. Образцы формуют при вибрации в разборных формах, смазанных солидолом. Недостатками изделий из данной массы являются относительное невысокая механическая прочность и прочность после термоциклированйя. Цель изобретения - повыииение механической прочности термостойкоста. Это достигается тем, что огнеупорная масса для изготовления литых огнеупоров, включающая муллит, циркон обезжелезнеиный, воду, соляную кислоту, дополнительно содервдтт электрокорунд при следующем соотношении компонентов, вес.%: Циркон обезжелезионный33,0-36,0 6,0-7,0 Соляная кислота 0,1-0,2 Электрокорунд 28,0-28,8 /Муллит Остальное При этом электрокорунд, муллит и цир кон распределены по фракциям следующим образом, вес.%: Электрокорунд 1,1-0,4 мм 50-6О 0,16-0,10 мм 40-5О Муллит 3,2-1,5 мм 40-45 1,5-0,63 мм 28-5о 0,63-0,1 мм 28-ЗО Циркон обезжелезенный менее 0,05 мм Например, были изготовлены образцы и предлагаемой массы при следующем соот ношении компонентов и данном зерновом составе, вес.%. Состав 1. Электрокорунд 1,1-0,4 мм16,5 О,16-0,1 мм 11,5 Муллит5,2-1,5 мм14,1 1,5-0,63 мм9,4 0,63-0,1 мм9,4 Циркон обезжелезенный

Свойства

Открытая пористость, %

Прочность при сжатии необожженных образцов, кГ/см

t. ,2

Прочность при сжатии, кГ/см

Термостойкость (остаточная прочность после 8 циклов 2О С Данные, приведенные в таблице, показывают, что изделия из предлагаемой массы превосходят изделия из материала прототипа по прочностям механической и после термоциклирования.

Предлагаемая огнеупорная масса може применяться лри изготовлении различных огнеупорных изделий, где требуется ловышенная термостойкость и .механическая прочность, например тигли для плавки меПрототип

15,0

5,5

6,0

32

32 1440

29 2980 3330

таллов, стаканы для разлива стали, подкладные изолирующие плиты.

Формула изобретения

что, с целью повышер1ия механической прочности и термостойкости, она дополнительно содержит электрокорунд при следующем cooTHoiueHHii указанных компонентов, вес.%:

Циркон обезжелез33,0-36,0

ненный

Вода

6,О-7,О

Соляная кислота

ОД-О,2

28,0-28,8

Электрокорунд

Муллит

Остальное

2, Масса поп, 1, отличающаяся тем, что она содержит электрокорунд, муллит и циркон следующих фракций, вес.%:

1Д-0,4 мм 5О-вО

Электрокорунд ОД6-0,1 мм 40-50 3,2-1,5 мм Муллит ,63 мм 28-ЗО О,63-О,1 мм Циркон обезжелезенный менее 0,О5 мм 1ОО

Источники информации, принятые во внимание при экспертизе

Авторы

Даты

1980-07-23—Публикация

1978-04-21—Подача