4

Изобретение относится к получению облегченных теплоизоляционных матери алов на основе карбамидных связующи и минеральных Наполнителей, используемых в промышленности- в гражданск строительстве. Известен способ получения теплоизоляционных материалов путем вспен вания водного раствора карбамидной смолы в присутствии газообраэовател и поверхностно-активного вещества с последующим отверждением fl Полученный материал характеризуется повышенной хрупкостью, низкой водостойкостью и большой технологичоской усадкой. Наиболее близким к предлагаемому по технической сущности является спо соб получения теплоизоляционного материала путем смешения,водного раст вора карбамидной смолы с поверхност но-активным веществом,.отвердителем и вспученным наполнителем с глоследующим отверждением . Материал, полученный по этому сп собу, имеет низкую прочность на сжатие. Цель изобретения - увеличение прочности на сжатие при сохранении теплоизоляционных свойств материала Поставленная цель достигается тем, что согласно, способу получения теплоизоляционного материала путем с мешения водного раствора карбамидкой сглолы с поверхностно-активным вб ществом. отвердителем и вспученным наполнителем с последующим отверждег (нием, отвердитель предварительно наносят равномерно на поверхность частиц наполнителя, а раствор смолы вспенивают до объема, равного или больше объема наполнителя, Пример 1. Наполнитель вспученный перлит с объемной массой 100 кг/м в количестве 1 кг (объем массы 10 см обрабатывают 10%-ным раствором ортофосфорной кислоты з ко личесгве 50 мл. Нанесение раствора кислоты производят путем распыления ее на- перемешиваемый перлит. 50%-ный раствор мочевино-формальдегидной смолы марки М-2 в количестве 1 кг смешивают с б г поверхностно-активного вещества (ОП-10, ОП--7 ). Полученный раствор объемом 10 см вспенивают механической мешалкой до объема 10 см 3. Затем перлит вводят во вспененную смолу, перемешивают и выкладывают в форму, Отвержцение и сушку проводят при комнатной температуре 48 ч или при 80°С 2 ч. Пример 2. Наполнитель тот же, что и в примере 1, в количестве 900 г обрабатывают раствором отверди теля (ортофосфорная к-та )и поверхностно-активного вещества. Растворы взяты в тех же количествах, что и в примере 1. Отвердитель вспенивают до объема наполнителя и вводят наполнитель , Затем 55%-ный раствор смолы в ко.чичестве 100 г смешивают с поверхностно-активным веществом 0,1 г, вспенивают механической мешалкой до объема 10 см 3, вводят обработанный отвбфдителем наполнитель, перемешивают и выкладывают в форму. Отверждение и сушку материала проводят при комнатной температуре 48 ч или при г &0° 2 ч. Пример 3. Наполнитель тот же, что и в примере 1, в количестве 800 г (объем 10 см обрабатывают вспененным водным раствором 150 г и поверхностно-активным веществом (Ю г ), Раствор вспенивают до объема, равного 5 объемам наполЕ1ителя, затем вводят в пену наполнитель и перемешивают. Обработанный наполнитель высушивают. Раствор мочевино-формальдегидной смолы марки М-3 (50% концентрации в количестве 200 г смешивают с поверхностно-активным веществом в количестве 5 г и вспенивают до объема, равного 5 объемам наполнителя. Затем вспененную смолу смешивают с сухим наполнителем, на поверхность которого нанесен , Отверждение и сушку продукта проводят при комнатной температуре 48 ч. Пример 4. Наполнитель тот же, что и в примере 1, в количестве 1 KI обрабатывают 10%-ным раствором алюминиевых квасцов в количестве 50 мл,. Нанесение квасцов производят : путем распыления раствора на перемешиваеь1ый перлит в аппарате с мешалкой. 50%-ный раствор мочевино-формальде1Идной смолы марки М-2 в количестве 400 г смешивают с 0,4 г ПЛВ марки ОП-7 , и гзспенивают до объема 10см 2, вводят обработанный квасцами наполнитель, перемешивают, формуют и отверж.цают при 80 °С без давления. Пример 5. Рецептура и все операции аналогичны примеру 4, за исключением формования и отверждения, которые проводят при давлении 0,1Мпа. Пример б. Изготовление образцов проводят так же, как и в примере 4. Формование и отверждение проводят при давлении 0,3 Мпа. Пример 7. Вспученный вермикулит в количестве 1 кг (объемом обрабатывают 10%-ным раствором Nli в воде в количестве 50 мл. Раствор равномерно наносят на поверхность наполнителя путем распыления в аппарате с мешалкой.Затем 50%-ный раствор мочевиноформальдегидной смолы марки М-3 в количестве 400 г смеиивают с 0,5 г ПЛВ марки ОП-10 и вспенивают до объема 10 см , вводят обработанный наполнитель, перемешивают, формуют плиту при давлении 0,2 Мпа и отверждают при 80°С. Пример 8. Раствор мочевиноформальдегидной смолы (50 мае.% ) в воде в количестве 400 г смешивают с 0,4 г -ПАВ марки ОП-7 и 50 мл 10%-ного раствора ортофосфорной кислоты, вспенивают до объема 10 см и смешивают с 1 кг вспученного перлита, имеющего объем 10 см , формуют плиту и отверж дают при 80°С и давлении. О,3 Мпа, Пример 9. Композицию готовят так же, как и в примере 8, по той же рецептуре, но без вспенивания раствора смолы. Плиты из этой композиции не формуются, наполнитель рассыпается. Пример 10. Наполнитель тот , же, что и в примере 1,, в количестве 1 кг, не обрабатывая катализатором отверждения, помещают в аппарат с мешалкой, 50%-ный раствор карбамидной смолы марки М-2 в количестве 400 г смешивают с 0,4 г ПАВ марки ОП-7 и вспенивают до объема 10 см и вводят в аппарат, в котором находится наполнитель. Массу перемешивают, формуют и отверждают при 80°С при давлении 0,3 Мпа. Полученный продукт рассыпа.ется с образованием отдельных агломератов Изделие не получается. Характеристики материалов, полученных по примерам 1-8, приведены в таблице.

| название | год | авторы | номер документа |

|---|---|---|---|

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ТЕПЛОИЗОЛЯЦИОННЫХ ИЗДЕЛИЙ НА ОСНОВЕ ПЕНОПЛАСТА | 2008 |

|

RU2376329C2 |

| Смесь для изготовления теплоизоляционных изделий | 1989 |

|

SU1637939A1 |

| КОМПОЗИЦИЯ ДЛЯ ПОЛУЧЕНИЯ ПЕНОПЛАСТА | 2006 |

|

RU2326141C1 |

| Композиция для изготовления теплоизоляционного материала | 1977 |

|

SU626084A1 |

| Композиционный состав для изготовления теплоизоляционных изделий | 1989 |

|

SU1691347A1 |

| КОМПОЗИЦИЯ ДЛЯ ПОЛУЧЕНИЯ ТЕПЛОИЗОЛЯЦИОННОГО МАТЕРИАЛА | 2006 |

|

RU2294344C1 |

| ТЕПЛОИЗОЛЯЦИОННЫЙ ПОЛИМЕРНЫЙ МАТЕРИАЛ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2004 |

|

RU2277518C2 |

| КОМПОЗИЦИЯ ДЛЯ ПЕНОПЛАСТА | 1995 |

|

RU2086586C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ТЕПЛОИЗОЛЯЦИОННОГО МАТЕРИАЛА И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2002 |

|

RU2237033C2 |

| Состав для изготовления теплоизоляционного материала | 1973 |

|

SU478811A1 |

СПОСОБ ПОЛУЧЕНИЯ ТЕПЛОИЗОЛЯЦИОННОГО МАТЕРИАЛА путем смешения водного раствора карбамидной смолы с поверхностно-активным веществом, отвердителем и вспученным наполнителем с последующим отверждением, о тличающийся тем, что, с целью увеличения прочности на сжатие при сохранении теплоизоляционных свойств материала, отвердитель предварительно наносят равномерно на поверхность частиц наполнителя, а раствор смолы вспенивают до объема, равного или больше объема наполнителя.

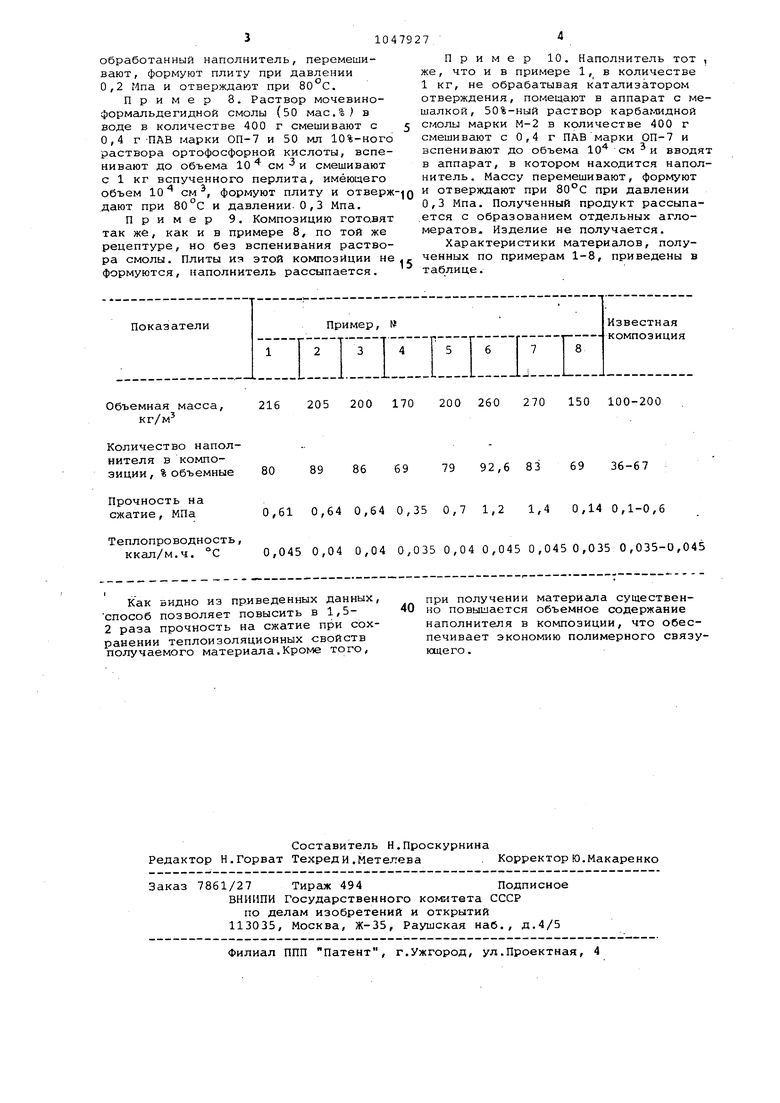

Объемная масса, 216 205 200 170 кг/м

Количество наполнителя в композиции, % объемные 80 89 86 Прочность на сжатие, МПа 0,61 0,64 0,64 Теплопроводность, ккал/м.ч. °С 0,045 0,04 0,04 Как видно из приведенных данных, способ позволяет повысить в 1,5-40 2 раза прочность на сжатие при сохранении теплоизоляционных свойств полу чаемого материал а. Кроме того,

79 92,6 83 69 36-67

69 200 260 270 150 100-200 0,35 0,7 1,2 1,4 0,14 0,1-0,6 0,0350,040,0450,0450,0350,035-0,045 при получении материала существенно повышается объемное содержание наполнителя в композиции, что обеспечивает экономию полимерного связуюсцего.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Композиция для получения пенопласта | 1976 |

|

SU615103A1 |

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Композиция для изготовления теплоизоляционного материала | 1969 |

|

SU339173A1 |

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

Авторы

Даты

1983-10-15—Публикация

1981-07-15—Подача