Изобретение относится к устройствам для разделения зернистых смесей и может быть исноль.чопано в сельском хозяйстве, химической, горнорудной промынмемностях и других отряслях народного хозяйства.

И:шестно устройство для разделения зернистых смесей, включающее-корпус, в котором установлены друг над другом рамы с ситами и поддонами с очистителями и привод 111.

Недостатком такого устройства является низкая производительность разделения мелкозернистых смесей.

Наиболее близким по технической сущности и достигаемому эффекту к изобретению является устройство для разделения зернистых смесей, включающее корпус, в котором установлены одна над другой рамы с ситами с поперечными жалюзийными отверстиями, поддоны с очистителями и привод, выполненный в виде самобаланспых вибраторов 2.

Недостатком известного устройства является значительная металлоемкость и больп)ие габариты из-за наличия лотков для пересыпания материала, установленных под углом к горизонтали и наклоненных в противоположных направлениях.

Целью изобретения является снижение металлоемкости за счет уменьшения габаритных размеров.

Эта пель достигается тем, что в устройстве для разделения зернистых смесей, включаюп1ем корпус, в котором устаповлёны одна над другой рамы с ситами с поперечными жалюзийными отверстиями, поддоны с очистителями и привод, выполненный в виде самобал.ансных вибраторов, поддоны установлены с поперечным наклоно.м и выполнены со щелями, расположенными под жалюзпйпыми отверстиями, причем сита и поддоны соединены вертикальными течками в местах расположения щелей и жалюзийных отверстий.

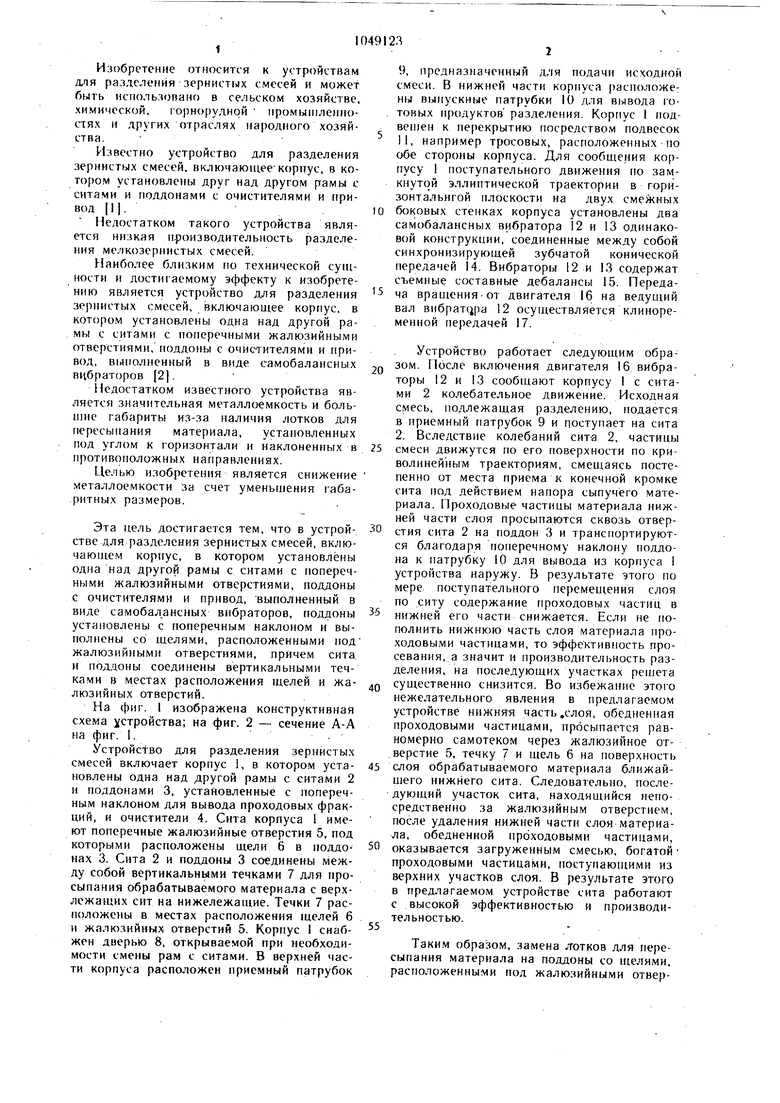

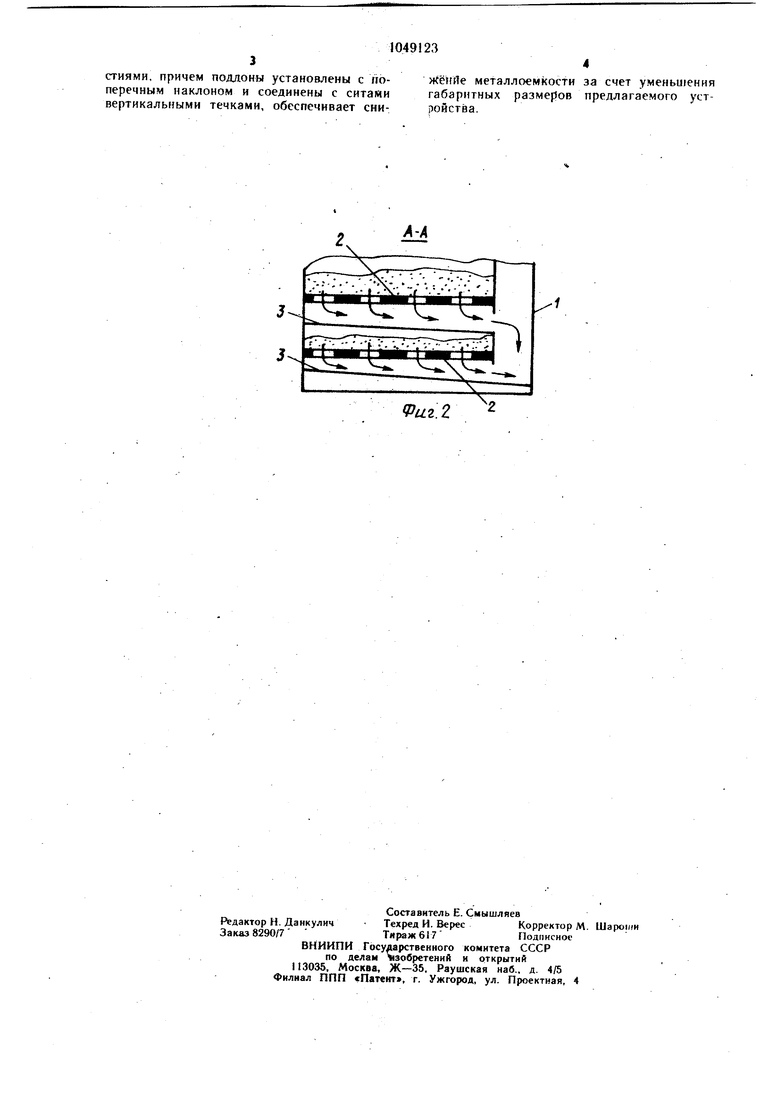

На фиг. I изображена конструктивная схема устройства; на фиг. 2 - сечение А-А на фиг. 1.

Устройство для разделения зернистых смесей включает корпус 1, в котором установлены одна над другой рамы с ситами 2 и поддонами 3, установленные с поперечным наклоном для вывода проходовых фракций, и очистители 4. Сита корпуса 1 имеют поперечные жалюзийные отверстия 5, под которыми расположены щели 6 в поддонах 3. Сита 2 и поддоны 3 соединены между собой вертикальными течками 7 для просыпания обрабатываемого материала с верхлежаших сит на нижележащие. Течки 7 расположены в местах расположения щелей 6 и жалюзийных отверстий 5. Корпус 1 снабжен дверью 8, открываемой при необходимости смены рам с ситами. В верхней части корпуса расположен приемный патрубок

9, предназначенный для подачи исходной смеси. В нижней части корпуса ()асположег ны выпускные патрубки 10 для вывода готовых продуктов разде,1ения. Корпус I подвеп)ен к перекрытию посредством подвесок

11, например тросовых, расположенных но обе стороны корпуса. Для сообщения корпусу 1 поступательного движения по замкнутой эллиптической траектории в горизонтальнгой плоскости на двух смежных

боковых стенках корпуса установлены два самобалансных вибратора 12 и 13 одинаковой конструкции, соединенные между собой синхронизирующей зубчатой конической передачей 14. Вибраторы 12 и 13 содержат съемные составные дебалансы 15. Передача вращения-от двигателя 16 на ведущий вал вибратс ра 12 осуществляется клиноремепной передачей 17.

Устройство работает следующим образом. После включения двигателя 16 вибраторы 12 и 13 сообщают корпусу I с ситами 2 колебательное движение. Исходная с.месь, подлежащая разделению, подается в приемный патрубок 9 и поступает на сита 2. Вследствие колебаний сит-а 2, частицы

смеси движутся по его поверхности по криволинейным траекториям, смещаясь постепенно от места приема к конечной кромке сита под действием напора сыпучего материала. Нроходовые частицы материала нижней части слоя просыпаются сквозь отверстия сита 2 на поддон 3 и транспортируются благодаря поперечному наклону поддона к патрубку 10 для вывода из корпуса 1 устройства наружу. В результате этого по мере поступательного перемещения слоя по ситу содержание проходовых частиц в

нижней его части снижается. Если не пополнить нижнюю часть слоя материала проходовыми частицами, то эффективность просевания, а значит и производительность разделения, на последующих участках

существенно снизится. Во избежание этого нежелательного явления в предлагае.мом устройстве нижняя часть .слоя, обедненная проходовыми частицами, просыпается равномерно самотеком через жалюзийное от.верстие 5, течку 7 и щель 6 на поверхность

слоя обрабатываемого материала ближайшего нижнего сита. Следовательно, последующий участок сита, находящийся непосредственно за жалюзийным отверстием, после удаления нижней части слоя материала, обедненной прбходовыми частицами,

оказывается загруженным смесью, богатой проходовыми частицами, поступающими из верхних участков слоя. В результате этого в предлагаемом устройстве сита работают с высокой эффективностью и производительностью.

- .

Таким образом, замена тотков для пересыпания материала на поддоны со щелями, расположенными под жалюзийными отверстиями. причем поддоны установлены с поперечным наклоном и соединены с снтанн вертикальными течками, обеспечивает снии ёийе металлоемкости за счет уменьшения габаритных размеров предлагаемого устройства.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО для СОРТИРОВАНИЯ СЫПУЧИХ ПРОДУКТОВ | 1970 |

|

SU264049A1 |

| Вибрационное сито | 1980 |

|

SU882652A1 |

| Устройство для очистки зерна | 1983 |

|

SU1172607A1 |

| Вибрационное сито | 1980 |

|

SU889145A1 |

| РАССЕВ | 1991 |

|

RU2019312C1 |

| УСТАНОВКА ДЛЯ ОЧИСТКИ И СУШКИ СЕМЕННОГО МАТЕРИАЛА | 1996 |

|

RU2121401C1 |

| Вибрационный классификатор | 1981 |

|

SU975118A1 |

| Зерноочистительная машина | 1976 |

|

SU730387A1 |

| Сепаратор семян | 1982 |

|

SU1020165A1 |

| Устройство для формирования многослойного пакета из древесностружечного материала | 1988 |

|

SU1546180A1 |

УСТРОЙСТВО ДЛЯ РАЗДЕЛЕНИЯ ЗЕРНИСТЫХ СМЕСЕЙ, включающее корпус, в котором установлены одна над другой рамы с ситами с поперечными жалюзийными отверстиями, поддоны с очистителями и привод, выполненный в виде самобалансных вибраторов, отличающееся тем, что, с целью снижения металлоемкости за счет уменьшения габаритных размеров, поддоны установлены с поперечным наклоном и выполнены со щелями, расположенными под жалюзийными отверстиями, причем ,сита и поддоны соединены вертикальными течками и местах расположения щелей и жалюзийных отверстий. (Л Nt 00

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| УСТРОЙСТВО для СОРТИРОВАНИЯ СЫПУЧИХ ПРОДУКТОВ | 0 |

|

SU264049A1 |

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Авторское свидетельство СССР № 915979, кл | |||

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

Авторы

Даты

1983-10-23—Публикация

1981-04-29—Подача