Изобретение касается мукомольно-крупяного производства, а именно оборудования для сортирования продуктов измельчения зерна рассевом.

Известны рассевы, состоящие из многосекционного ситового корпуса с дверями, привода, впускных и выпускных устройств для продукта, комплекта рабочих органов, каждый из которых состоит из поддона, ситовой рамки с опорной сеткой и очистителя из хлопчатобумажного ремня [1].

Такой рассев работает следующим образом. Продукт через впускное устройство направляется на ситовые рамки рабочих органов. Мелкие продукт, пройдя через отверстия сит, собирается на поддонах и с них под действием кругового поступательного движения корпуса рассева через перепускные каналы направляется на расположенные ниже рабочие органы или выводится из машины через выпускные устройства. Описанный рассев имеет следующие недостатки. Так как очиститель расположен между опорной сеткой и ситом, на отдельных технологических системах наблюдается залипание проходового продукта на поддонах, что затрудняет его выгрузку. Для разгрузки поддонов приходится устанавливать дополнительный элемент - полиуретановые инерционные побудители. Так как опорная сетка прикреплена к ситовой рамке с помощью забивочных скоб, затруднена операция замены очистителей при их износе. Рабочие органы имеют большой вес и трудоемки при изготовлении. Выпускное устройство рассева включает в себя днище с горизонтальными перегородками для сбора проходовых фракций, что снижает возможность установки дополнительных рабочих органов.

Рассев, выбранный в качестве прототипа, имеет колеблющийся многосекционный ситовой корпус с выпускными устройствами и направляющими, комплект рабочих органов, каждый из которых выполнен в виде ситовой рамки с поддоном и расположенными на нем резиновыми очистителями, боковые стенки секций, образующие перепускные каналы, связывающие рабочие органы, промежуточные сборные лотки, днище со стационарными перегородками, выпускные патрубки и привод [2] . К недостаткам прототипа относится недостаточная эффективность работы и надежность рассева при ограниченной производительности, что объясняется быстрым износом сит под действием резиновых очистителей. Срок службы мучных сит не превышает 1 мес, что требует частой остановки рассева для их замены. Это резко снижает надежность работы рассева и всей технологической линии размола зерна. Конструкция рабочего органа прототипа не позволяет выводить проходовую фракцию с поддона на одну сторону.

В рабочих органах применяются поддоны, имеющие с обеих сторон скосы для выхода проходового продукта и опоры для их установки. Это, во-первых, ограничивает возможности формирования технологической схемы машины и требует обязательного применения промежуточных сборных лотков для сбора проходовых продуктов, а во-вторых, каждый рабочий орган из-за этого имеет значительную высоту. Таким образом, применяемые в прототипе лотки и поддоны ограничивают количество рабочих органов в секции рассева, снижают возможность установки дополнительных рабочих органов для повышения производительности и эффективности работы рассева.

Целью изобретения является повышение производительности, надежности и эффективности работы рассева.

Достигается это тем, что в рассеве для сортирования сыпучих продуктов, включающем колеблющийся многосекционный ситовой корпус с впускными устройствами для загрузки секций и рабочие органы, установленные на направляющих, каждый из которых выполнен в виде ситовой рамки с поддоном и расположенными на нем очистителями, боковые стенки секций, образующие перепускные каналы, связывающие рабочие органы, днище со стационарными перегородками и выпускные патрубки, ситовая рамка выполнена с окнами в боковых брусьях для выпуска проходовой фракции, при этом поддон выполнен в виде плоского листа с упорами по торцам для фиксации ситовой рамки, очиститель имеет вогнутую форму и установлен на опоре, контактирующей с поддоном, а днище рассева снабжено дополнительными съемными перегородками для формирования потоков готовых продуктов.

Стационарные перегородки на днище выполнены в виде лабиринта из двух колен, соединенных поперечной планкой. Кроме того, масса очистителя, радиус колебаний и ширина очищаемой ситовой рамки выполнены в соотношении 1:1,25: 4. В нижней части опоры очистителя выполнено углубление, при этом нижняя кромка очистителя расположена над краем выпускных окон в рамке.

Предлагаемое выполнение ситовой рамки с окнами в боковых брусьях для выпуска проходовой фракции, опирающейся на поддон в виде плоского листа с выполненными по торцам упорами для рамки, позволяет снизить высоту рабочего органа и за счет этого установить дополнительные рабочие органы при неизменной высоте ситового корпуса. Благодаря этому удается повысить производительность и эффективность работы рассева. Наличие окон в боковых брусьях рамок позволяет осуществить выпуск проходовой фракции в одну сторону. Это дает возможность реализовать в рассеве оптимальные технологические схемы соединения рабочих органов, что повышает эффективность сортирования продуктов.

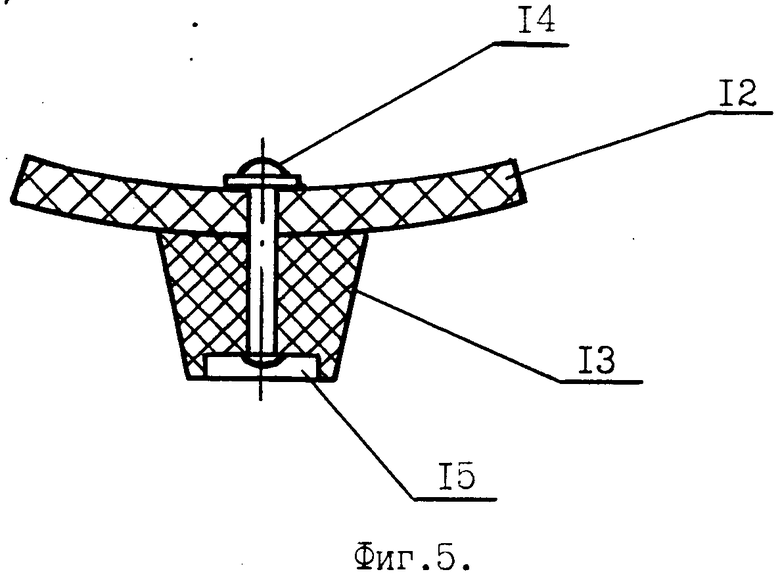

Благодаря вогнутой форме очистителя он контактирует с ситом только верхней торцовой кромкой. Это снижает излишнее трение очистителя о сито и позволяет ему более интенсивно перемещаться в ячейке ситовой рамки, обеспечивая интенсивную очистку сита.

Расположение очистителя на опоре, контактирующей с поддоном, позволяет ему находиться над слоем проходового продукта, собираемого на поддоне. Это также приводит к интенсификации очистки сита, не позволяя очистителю вязнуть в слое проходового продукта. Кроме этого, предлагаемая конструкция очистителя обеспечивает вместе с очисткой сит интенсивное удаление проходового продукта с поддона в боковые каналы рассева для дальнейшего сортирования или вывода из машины.

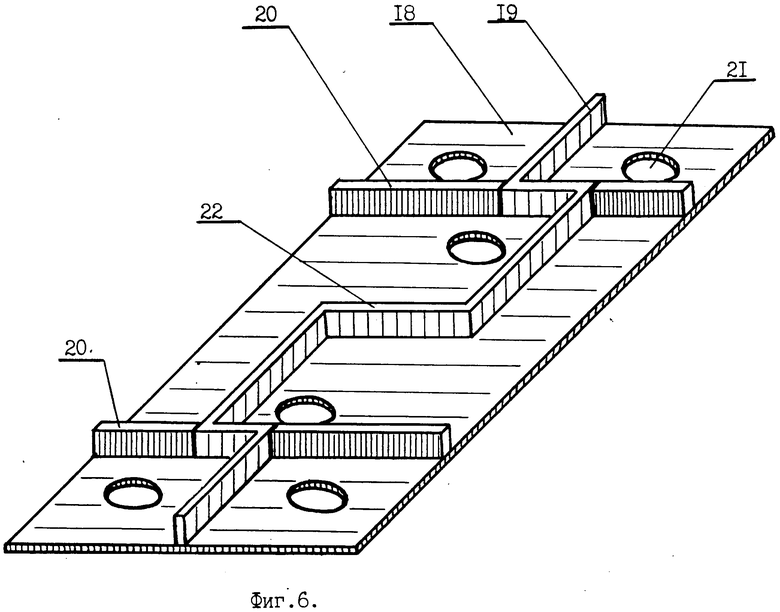

Расположение нижней кромки очистителя выше края выпускного окна рамки исключает попадание очистителя в боковой канал рассева. Всем этим увеличивается надежность работы рабочего органа и эффективность всего рассева в целом. Конструкция выпускного устройства рассева, включающая стационарные перегородки на днище, образующие в плане фигуру из двух колен, соединенных поперечной перегородкой (лабиринт), и съемные поперечные перегородки, позволяет направить проходовые продукты в любой из выпускных патрубков. Это снижает количество вариантов исполнения рассева при изготовлении, снижает затраты при их монтаже на реконструируемых мукомольных заводах. Предлагаемое выпускное устройство имеет меньшую высоту, что способствует размещению дополнительных рабочих органов в секции рассева и увеличению производительности.

Соотношение массы очистителя, радиуса колебаний рассева и ширины в очищаемой секции как 1:1,25:4 позволяет добиться эффективной очистки сит, что увеличивает эффективность сортирования продуктов в рассеве. Выход за пределы этого соотношения в сторону увеличения ведет к снижению частоты прохождения очистителя в угловых зонах ячейки, что снижает эффективность очистки сита в этих местах. При снижении этого соотношения уменьшается полезная площадь сита, наблюдается интенсивный износ очистителя, сита и стенок ячейки рамки. Углубление в нижней части опоры очистителя позволяет снизить его трение о поддон, что приводит к интенсификации очистки сит и удалению проходового продукта с поддона, а все вместе повышает эффективность работы рассева.

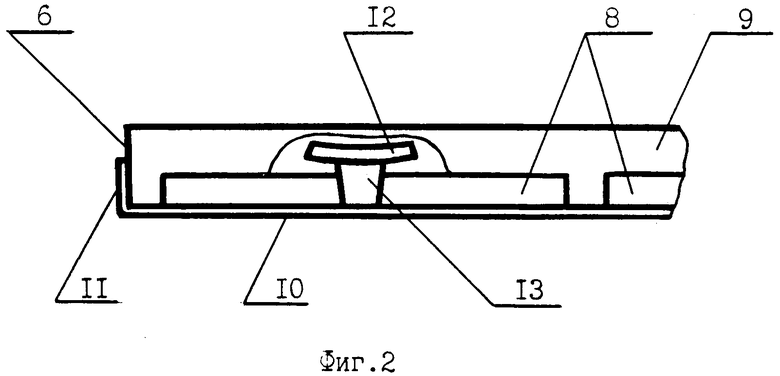

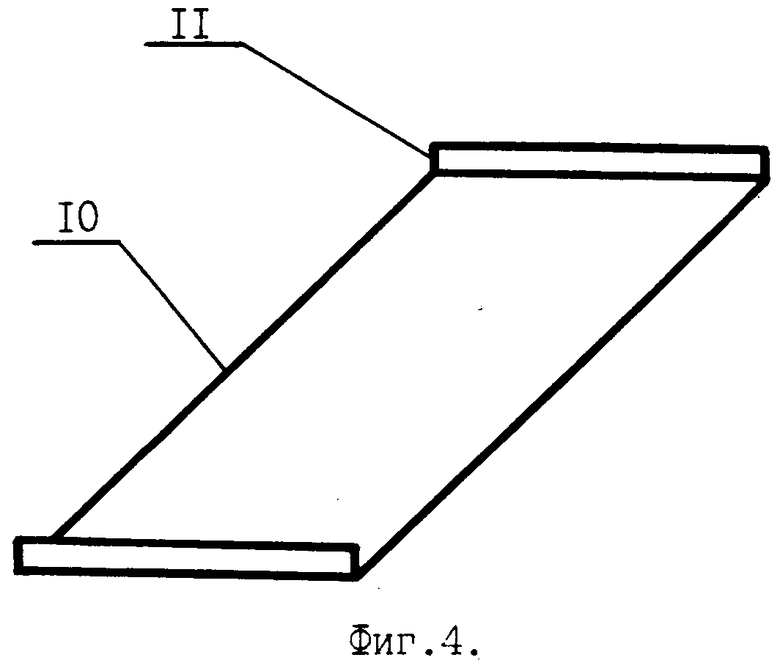

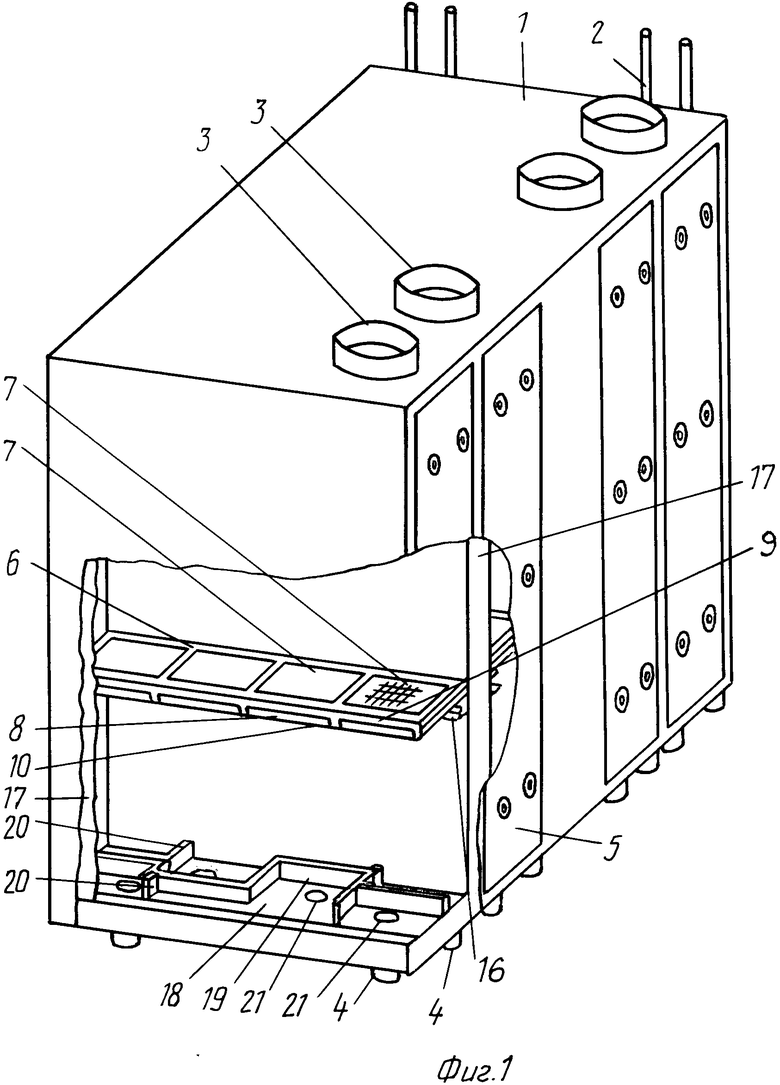

На фиг. 1 схематически изображен рассев, общий вид; на фиг.2 - рабочий орган в сборе; на фиг.3 - ситовая рамка; на фиг.4 - поддон; на фиг.5 - очиститель в сборе; на фиг.6 - выпускное устройство рассева в аксонометрии.

Рассев содержит колеблющийся ситовой корпус 1, подвешенный на гибких подвесках 2 к потолочной раме (не показана). Ситовой корпус состоит из нескольких секций и дебалансного привода, расположенного в центральной части рассева (не показан). Каждая секция имеет впускное устройство 3 и выпускные патрубки 4 и закрыта с обеих сторон дверями 5. В секциях один над другим установлены рабочие органы, состоящие из ситовой рамки 6 с ситом 7 и выпускными окнами 8, прорезанными в боковых брусьях 9 рамки (фиг.3). Рамка устанавливается на поддоне 10, выполненном с упорами 11 (фиг.2, 4). Под ситом на поддоне установлены очистительные элементы, состоящие из собственно очистителя 12 и опоры 13, соединенных заклепкой 14. В нижней части опоры выполнено углубление 15 (фиг.5). Рабочие органы устанавливаются и фиксируются в секциях на направляющих 16, образующих надситовые каналы. По бокам секций расположены боковые перепускные каналы 17 для проходовых продуктов. На днище 18 секции установлены стационарные 19 и съемные 20 перегородки, а также выполнены отверстия 21, совпадающие с выпускными патрубками 4 рассева. Ситовая рамка 6 фиксируется на поддоне 10 упорами 11. Для вывода с поддона 10 проходовой фракции в боковых брусьях 9 рамки 6 выполнены выпускные окна 8 (фиг. 3). Очиститель 12 имеет вогнутую форму и установлен на опоре 13, контактирующей с поддоном 10 так, что его нижняя кромка расположена над краем выпускного окна 8 в рамке 6. Стационарные перегородки 19, установленные на днище 18 каждой секции рассева, образуют в плане лабиринт - фигуру из двух колен, соединенных поперечной планкой 22. Вместе с дополнительными съемными перегородками 20 они служат для формирования потоков продуктов.

Рассев работает следующим образом. Ситовой корпус 1 совершает на подвесках 2 круговые поступательные колебания в горизонтальной плоскости. Исходный продукт поступает через впускные устройства 3 несколькими параллельными потоками на верхние ситовые рамки 6. Далее продукт, проходя по ситам рабочих органов, просеивается и разделяется на сходовую и проходовую фракции. Сходовые продукты направляются в торцовые перепускные каналы в дверях 5. Проходовые продукты выводятся в боковые перепускные каналы 17. В соответствии с технологической схемой сходовые и проходовые продукты направляются перепускными каналами 17 на нижележащие рабочие органы или выводятся из машины с помощью перегородок 19 и 20 через отверстия 21 в днище 18 рассева. Снимая или устанавливая съемные поперечные перегородки 20, можно направлять проходовые продукты в средние или в крайние выпускные патрубки 4.

Использование предлагаемого рассева позволяет повысить производительность одной секции рассева на 1 драной системе до 4,6 т/час (на 10%), а эффективность - до 76% (на 11%). Надежность рассева увеличится за счет снижения количества отказов, вызванных порывами сит в рабочих органах.

| название | год | авторы | номер документа |

|---|---|---|---|

| Рассев для сортировки сыпучих материалов | 1984 |

|

SU1286301A1 |

| РАССЕВ ДЛЯ ОЧИСТКИ И СОРТИРОВАНИЯ КРУПЯНЫХ КУЛБТУР12—ВСЕСОЮО! 1АП jПШНТНО'Т?Х?Ш^!ЕС^1А!1 | 1972 |

|

SU323161A1 |

| Устройство для очистки зерна | 1983 |

|

SU1172607A1 |

| ЛАБОРАТОРНАЯ МЕЛЬНИЦА | 1974 |

|

SU321052A1 |

| Зерноочистительный сепаратор | 1985 |

|

SU1371722A1 |

| МЕЛЬНИЧНЫЙ РАССЕВ С МНОГОФРАКЦИОННЫМ ДЕЛЕНИЕМ ПРОДУКТОВ ПОМОЛА | 1999 |

|

RU2160170C2 |

| СПОСОБ ПРОИЗВОДСТВА ХЛЕБОПЕКАРНОЙ МУКИ "АЛАНИЯ" ИЗ ЗЕРНА МЯГКОЙ ПШЕНИЦЫ | 1998 |

|

RU2145260C1 |

| СПОСОБ ПРОИЗВОДСТВА КРУПЫ ИЗ ЗЕРНА ТРИТИКАЛЕ (ТИПА ПЕРЛОВАЯ) | 2013 |

|

RU2537528C2 |

| СПОСОБ ПРОИЗВОДСТВА ВСПУЧЕННОГО ЯЧМЕНЯ | 1992 |

|

RU2030882C1 |

| ШАХТНАЯ РЕЦИРКУЛЯЦИОННАЯ ЗЕРНОСУШИЛКА | 1998 |

|

RU2142103C1 |

Использование: изобретение относится к мукомольной промышленности. Сущность изобретения: рассев содержит колеблющийся многосекционный ситовой корпус 1 с рабочими органами в виде ситовых рамок 6 с поддонами 10 и расположенными на них очистителями. В боковых брусьях 9 рамки 6 выполнены выпускные окна 8 для выхода проходовой фракции, поддон 10 выполнен в виде плоского листа с упорами по торцам для фиксации ситовой рамки, очиститель имеет вогнутую форму и установлен на опоре, контактирующей с поддоном, а динище 18 рассева снабжено дополнительными съемными перегородками 20 для формования потоков готовых продуктов. Стационарные перегородки 19 на днище выполнены в виде лабиринта из двух колен, соединенных поперечной планкой. Масса очистителя, радиус колебаний и ширина очищаемой ситовой рамки находятся в соотношении 1:1,25:4. 2 з.п. ф-лы, 6 ил.

| Лейкин Я.И | |||

| Усовершенствование рабочих органов рассевов типа ЗРЩ | |||

| Экспресс-информация ЦНИИТЭИ, Мингаза СССР, М., 1985, вып | |||

| Способ использования делительного аппарата ровничных (чесальных) машин, предназначенных для мериносовой шерсти, с целью переработки на них грубых шерстей | 1921 |

|

SU18A1 |

Авторы

Даты

1994-09-15—Публикация

1991-10-16—Подача