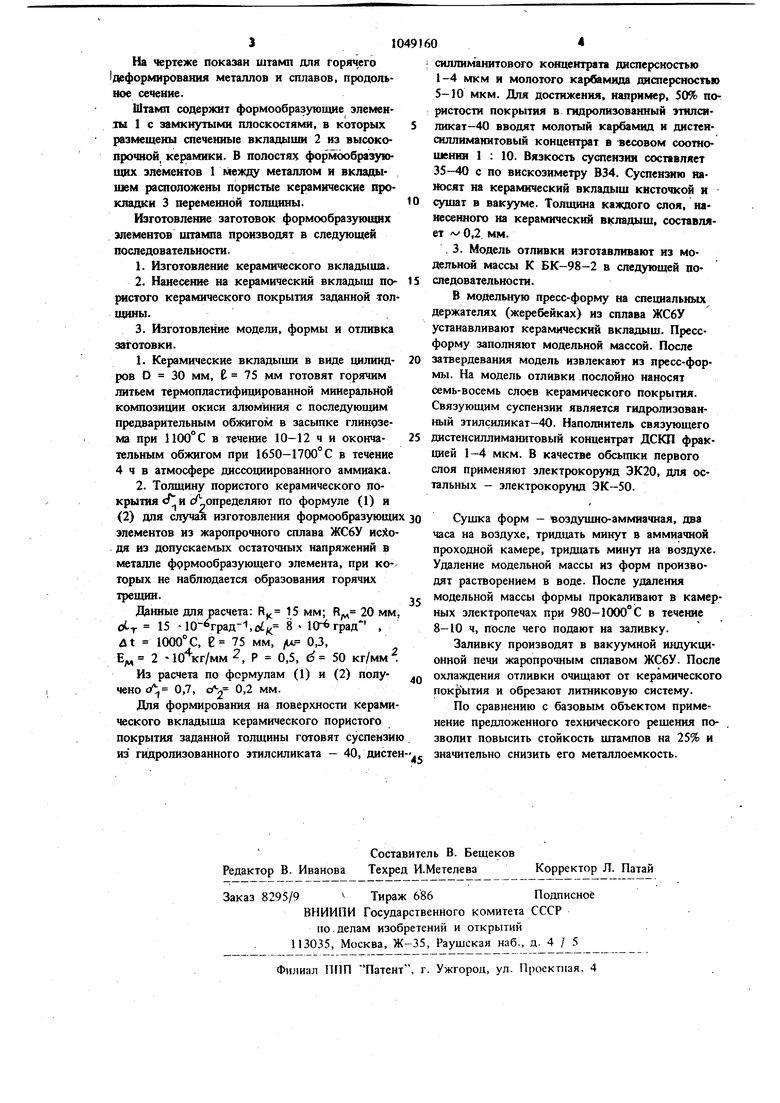

Изобретение относится к обработке металлов давлением и может быть использовано при изготовлении формообразующих элементов штам пов для изотермической штамповки металлов и сплавов. Известна конструкция формообразующего элемента, представляющего собой матрицу, содержащз ю вставку, размещенную в обойме, снабженной крыщкой и смонтированной в корпусе, причем вставка размещена в обойме с зазором, который заполнен наполнителем. В качестве наполнителя может быть применен песок 1рафит, керамический порошок, жидкий или пластичный металл и др. Ц. Недостатком описанного формообразующего элемента яв.ляется сложность конструкщ1и и недостаточная конструкционная прочность, обусловленная тем, что в связи с большими усилиями трения наполнителя о стенки обоймы и вставки невозможно обеспечить равномерность напряжений сжатия вставки по всей ее высоте. Наиболее близким по технической сущности к изобретению является штапм для горячей изотермической щтамповки, содержащий металлические формообразующие элементы, причем формообразующие элементы представляют из себя металлическую обойму и установленную в ней с зазором металлическую матрицу, зазор между матрицей и обоймой заполнен теплоизоляционным материалом, в котором расположен индуктор для нагрева матрицы, что снижает стойкость штампа 2. Целью изобретения является повышение стойкости и снижение металлоемкости щтампа. Указанная цель достигается тем, что в штам пе для горячего деформирования, содержащем металлические формообразующие элементы, последаие выполнены с замкнутыми полостями, в которых размещены керамт еские вкладыши,. причем между формообразующими элементами .: и керамическими вкладышами расположена пористая кератиическая прокладка. Выполнение формообразующих элементов монолитными с размещением в них спеченных вкладышей из высокопрочной керамики позволяет при значительном снижении металлоемкое- 1И щтампа повысить их конструкционную прочность при рабочих температурах, близких к температурной границе работоспособности жаропрочных сплавов, свести к минимуму трудоемкость изготовления штампа за счет уменьщения количества деталей в конструкции формообразующих элементов и снижения величины припусков ria механическую обработку гравюры штампа. Снижение припусков на мехобработку возможно в связи с тем, что наличие высокопрочной керамической вставки в теле литого форомообразующего элемента значительно затрудняет литейную усайку и поэтому позволяет получать заготовки повыщенной степени точности. Пористые керамические прокладки переменной толщины помещают между металлом и вкладышем с целью снижения остаточных напряжений в металле после затвердевания заготовки формообразующего элемента, обусловленных различным коэффициентом термического расширения. Толщина пористой прокладки определяется исходя из допускаемых напряжений в металле формообразующего элемента, при которых не наблюдается образование горячих трещин. Дпя случая, когда керамический вкладыш имеет форму цилиндра, толщина прокладки 5 на торцах цилиндра рассчитывается по формуле (. УР а толщина прокладки сГ по образующей цилиндра рассчитывается по формуле

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления поршня с нирезистовой вставкой методом изотермической штамповки и литьем под давлением | 2023 |

|

RU2806416C1 |

| Суспензия для изготовления промежуточных слоев литейных керамических форм,получаемых по выплавляемым моделям | 1979 |

|

SU863695A1 |

| Способ литья деталей с направленной и монокристальной структурой | 1979 |

|

SU863171A1 |

| Способ изготовления отливок с мелкозернистой однородной структурой | 2024 |

|

RU2836123C1 |

| СПОСОБ ПОЛУЧЕНИЯ КРУПНОГАБАРИТНОЙ ОТЛИВКИ С ВНУТРЕННИМИ ПОЛОСТЯМИ СЛОЖНОЙ КОНФИГУРАЦИИ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ | 2002 |

|

RU2231414C2 |

| ЛИТЕЙНАЯ МНОГОМЕСТНАЯ КЕРАМИЧЕСКАЯ ФОРМА | 1990 |

|

RU2017562C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОМБИНИРОВАННЫХ ОБОЛОЧКОВЫХ ФОРМ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ ДЛЯ ПОЛУЧЕНИЯ ОТЛИВОК ИЗ ЖАРОПРОЧНЫХ СПЛАВОВ С НАПРАВЛЕННОЙ И МОНОКРИСТАЛЛИЧЕСКОЙ СТРУКТУРАМИ | 2014 |

|

RU2572118C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКИХ ОБОЛОЧКОВЫХ ФОРМ ДЛЯ ЛИТЬЯ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ | 2009 |

|

RU2412019C1 |

| СУСПЕНЗИЯ ДЛЯ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКИХ ФОРМ | 2003 |

|

RU2245212C1 |

| Способ получения фасонного керамического изделия | 1988 |

|

SU1830055A3 |

ШТАМП ДЛЯ ГОРЯЧЕГО ДЕФОШИГОВАНИЯ, содержащий металлические формообраэуюиже элемеиты, отличающийс я тем, что, с целью повышения стойкости и снижения их металлоемкости, формообразующие элементы выполнены с замкнутыми полостями, в которых размещены керами к(жие вкладыши, между формообразутцими злемент«ми и керамическнми вкладышами расположена по(йктая керамическая прокладка. 4 СО

расширения металла и кера- 50 мики;

интервал температур от упруго-пластичного перехода до охлаждения;

толщины пористых керами- 55 ческих прокладок; вне1пние радиусы керамического вкладыша и металметалла;

Е Р

модуль упругости металла; объемная доля пор прокладки;

остаточные напряжения в металле формообразующего элемента.

Расчет ведется по модулю упругости металтак как Е.. Е„.

Мк На чертеже показан штамп для горячего Iдеформирования металлов и сплавов, продольное сечение. Штамп содержит формообразующие элемен.ты 1 с замкнутыми плоскостями, в которых разАМщены спеченные вкладыши 2 из высокопрочной, керамики. В полостя с формообразуюu0ix элементов 1 между металлом и вкладышем расположены пористые керамические прокладки 3 переменной толицшы. Изготовление заготовок формообразующих элементов штампа производят в следующей последовательности. 1.Изготовление керамического вкладыша. 2.Нанесение на керамический вкладыш по{жстого керамического покрытия заданной тол щины. 3.Изготовление модели, формы и отливка заготовки. 1.Керамические вкладыши в виде цилиндров D 30 мм, 75 мм готовят горячим литьем термопластифи1щрованной минеральной композиции окиси алюминия с последующим предварительным обжигом в засыпке глинозема при 1100° С в течение 10-12 ч и окончательным обжигом при 1650-1700° С в течение 4 ч в атмосфере диссоциированного аммиака. 2.Толщину пористого керамического покрытия сГ и сЛ определяют по формуле (1) и {2) для случая изготовления формообразующи элементов из жаропрочного сплава ЖС6У из допускаемых остаточных напряжений в металле формообразующего элемента, при которых не наблюдается образования горячих трещин. Данные для расчета: R 15 мм; R 20 мм oi-T 15 -10-6град-,о 8 « lO , At 1000°С, Е 75 мм, /и 0,3, EI 2 , Р 0,5, 50 кг/мм Из расчета по формулам (1) и (2) получено с/ 0,7, 0,2 мм. Для формирования на поверхности керамического вкладыша керамического пористого покрытия заданной толщины готовят суспензию из гидролизованного этилсиликата - 40s дисте силлиманитового концентрата дисперсностью 1-4 мкм и молотого карбамида дисперсностью 5-10 мкм. Для достижения, например, 50% пористости покрытия в пшролизованный этилсиликат-40 вводят молотый карбамид и дистеноишиманитовый концентрат в весовом соотношении 1 : 10. Вязкость суспензии составляет 35-40 с по вискозиметру В34. Суспензию наносят на керамический вкладыш кисточкой и сушат в вакууме. Толщина каждого слоя, нанесенного на керамический вкладыш, составляет - 0,2. мм. 3. Модель отливки изготавливают из модельной массы К БК-98-2 в следующей последовательности. В модельную пресс-форму на специальных держателях (жеребейках) из сплава ЖС6У устанавливают керамический вкладыш. Прессформу заполняют модельной массой. После затвердевания модель извлекают из пресс-формы. На модель отливки послойно наносят семь-восемь слоев керамического покрытия. Связующим суспензии является гидролизованный этилсш1икат-40. Наполнитель связующего дистенсиллиманитовый концентрат ДСКИ фракцией 1-4 мкм. В качестве обсыпки первого слоя применяют электрокорунд ЭК20, для остальных - электрокорунд ЭК-50. Сушка форм - воздущно-аммиачная, два часа на воздухе, тридцать минут в аммиачной проходной камере, тридцать минут на воздухе. Удаление модельной массы нз форм производят растворением в воде. После удаления модельной массы формы прокаливают в камерных электропечах при 980-1000° С в течение 8-10 ч, после чего подают на заливку. Заливку производят в вакуумной индукционной печи жаропрочным сплавом ЖС6У. После охлаждения отливки очищают от керамического покрытия и обрезают литниковую систему. По сравнению с базовым объектом применение предложенного технического решения позволит повысить стойкость штампов на 25% и значительно снизить его металлоемкость.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ получения серной кислоты | 1926 |

|

SU8375A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1983-10-23—Публикация

1982-06-10—Подача