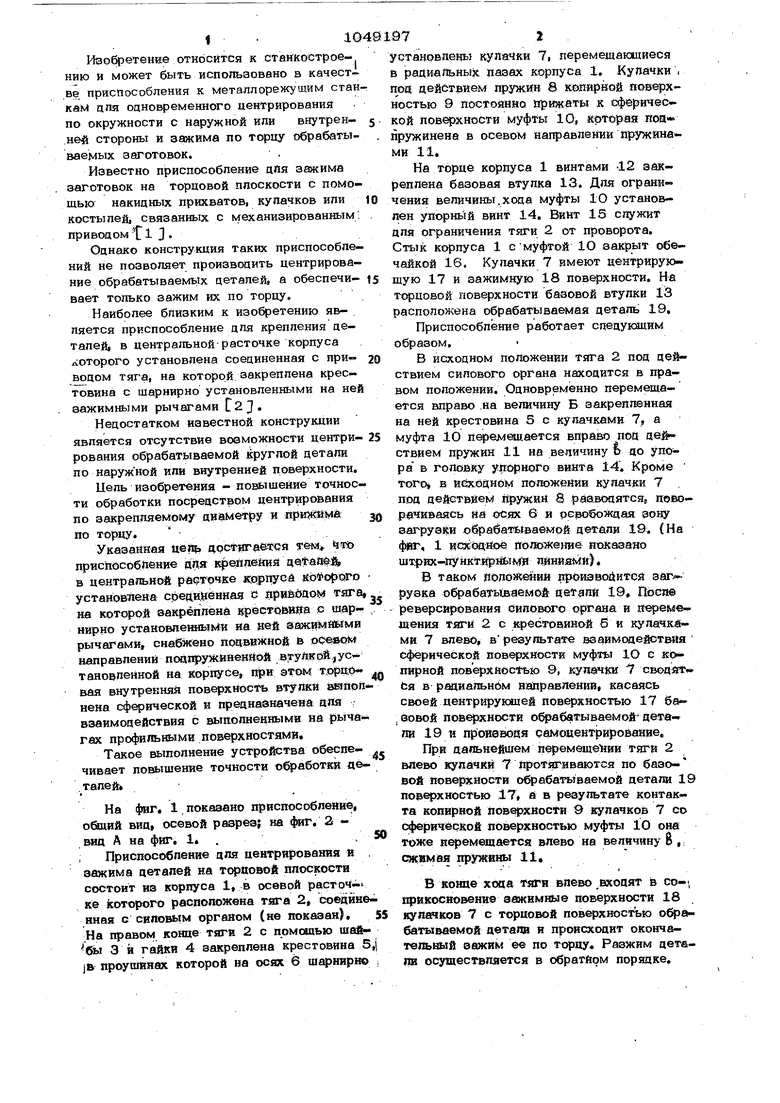

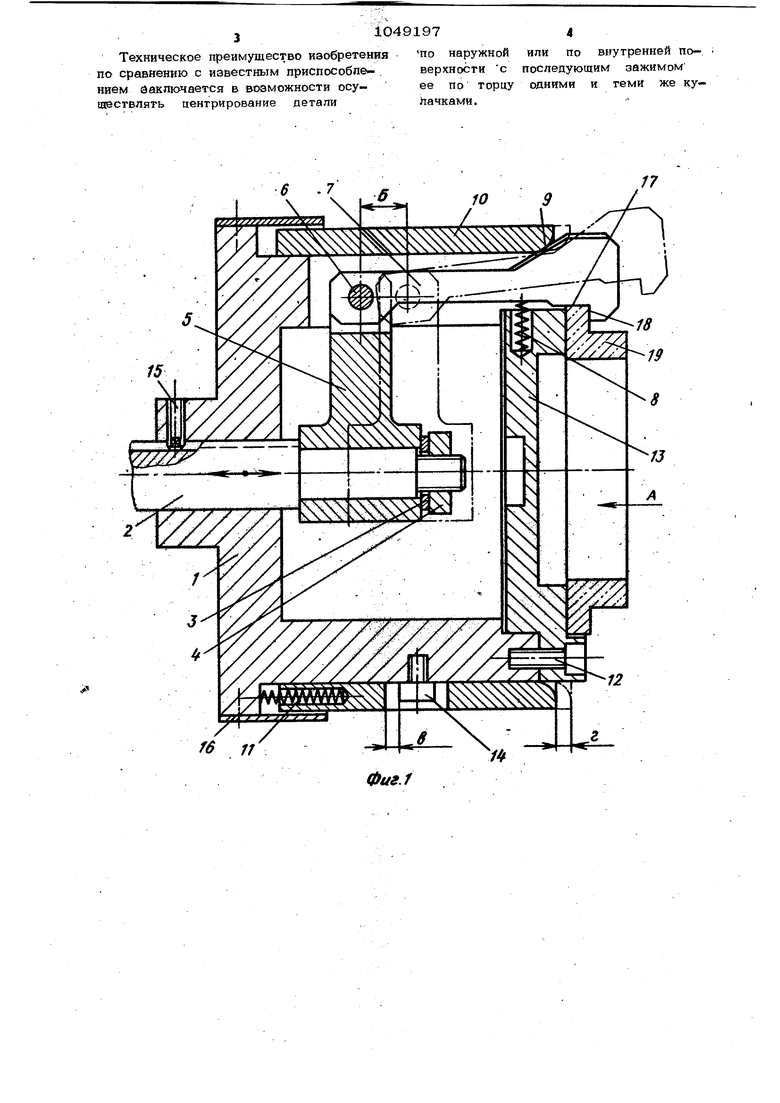

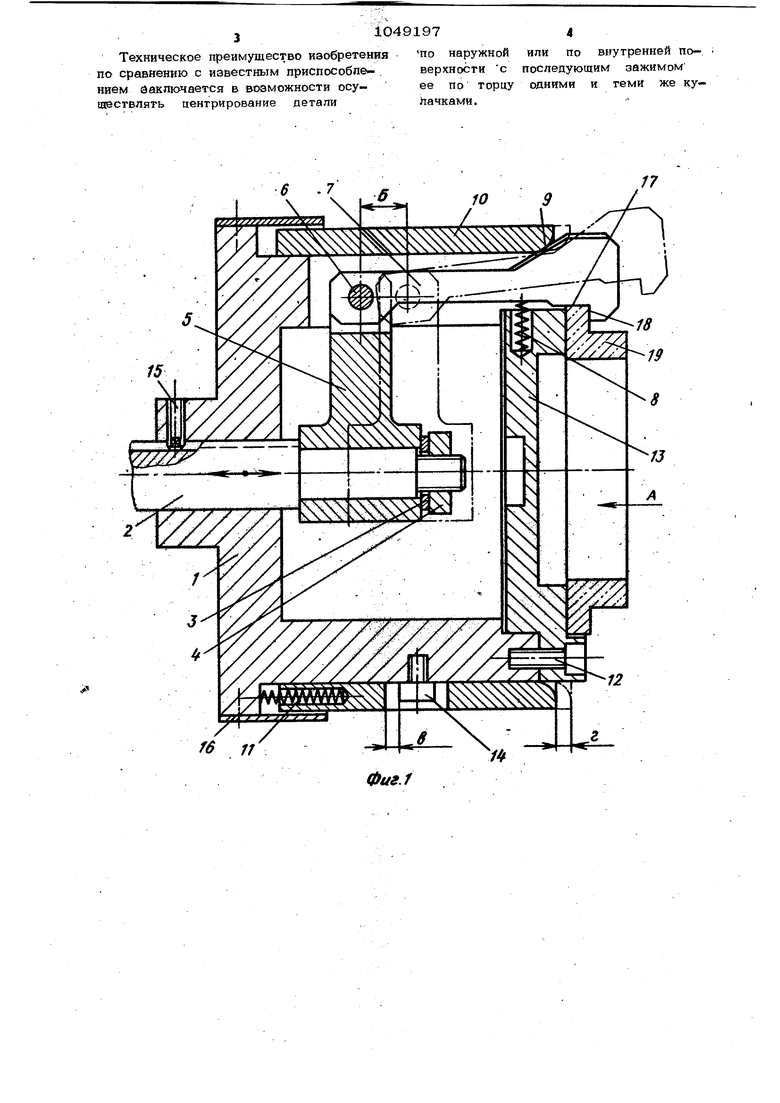

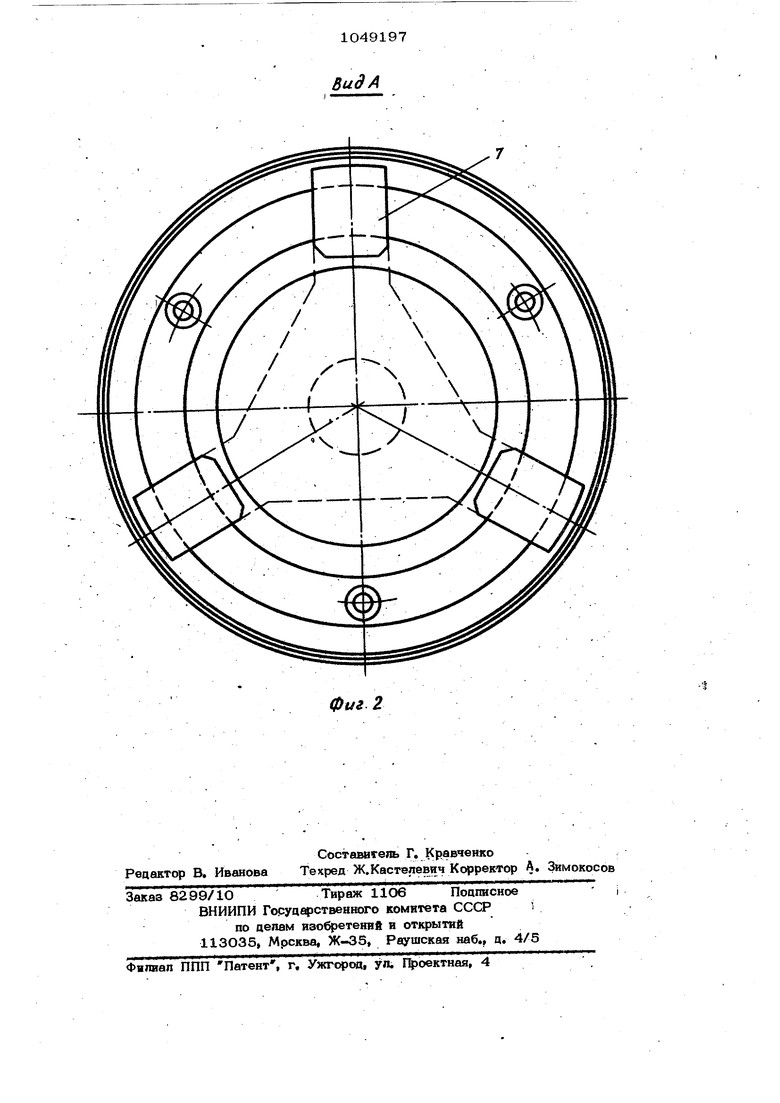

со 1 10 Изобретение отнЬсйтся к станкостроению и может быть использовано в качест.ве. приспособления к металлорежущим стан кам цпя оцновременного центрирования по окружности с наружной ипи внутренней стороны и зажима по торцу обрабатываемых заготовок. Известно приспособление дйя зажима заготовок на торцовой плоскости с помощью накидных прихватов, кулачков или костылей, связанных с механизированным привод ом fl 3 . Однако конструкция таких приспособлений не позволяет производить центрирование обрабатываемых деталей, а обеспечивает только зажим их по торцу. Наиболее бпизким к изобретению является приспособление для крепления деталеЙ в центральной расточке корпуса лоторого установлена соединенная с приводом тяга, на которой закреплена крестовина с шарнирно установленными на ней зажимными рычагами C2J. Недостатком известной конструкции является отсутствие возможности центрирования обрабатываемой круглой детали по наружной или внутренней поверхности. Цель изобретения - пош 1шение точности обработки посредством центрирования по закрепляемому дй/аметру и прюкйма по торцу. Указанная достригается тем чяо приспособление креплейия дб а Е10;Й1) в центральные рае точке кррпусй которого установлена среднйённая с ЛрйЬЬДом тяга, на которой вакрёплена 1 рестоВй9а е шарнирно установпеннь1Ми на ней аажимйыми рычагами, снабжено по втажной ь )м напраьлений подпрумсйненйой втудкей установленной на , при этом тордовая внутренняя поверхность втупкй нена сферической и предназначена дяя / взаимодействия с выпопнецными иа рычагах профильными поверхностями. Такое выполнение устройства обеспечивает повышение точности обработки дё- .талей На фиг. 1 показано приспособление, общий вид, осевой разрез; на фиг, а виц А на фиг. 1 .. Приспособление для центрированвя и зажима деталей на тс аовой плоскости состоит из корпуса 1, в осевой расточке которого расположена тяга 2, соедине нная с сипош 1м органом (не показан). На правом конце тяг 2 с помощью 3 и гайки 4 закреплена крестовина 5 |В проушинах которой на осях 6 шарнирно 97 установлены кулачки 7, перемещающиеся в радиальных пазах корпуса 1. Кулачки , под действием пружин 8 коьгнйрной йсдаерхностью 9 пйстояйно арижаты к сферической поверхности муфты 10, которая иощпружинена в осевом напр ив ленки пружинами 11. На торце корпуса 1 винтами 12 закреплена базовая втулка 13. Для ограничения величины.хода муфты 1О установлен упорнь1й винт 14. Винт 15 служит для ограничения тяги 2 от проворота. Стык корпуса 1 смуфтой 1О закрыт обечайкой 16. Кулачки 7 имеют центрирующую 17 и зажимную 18 поверхности. На торцовой поверхности базовой втулки 13 расположена обрабатываемая деталь 19, Приспособление работает сцедукшим образом. В исходном положении тяга 2 под действием силового органа находится в правом положении. Одновременно перемещается вправо на величину Б закрепленная на ней крестовина 5 с кулачками 7, а муфта 10 перемацается вправо поп дей ствием пружин 11 на величину о до упора в головку упорного винта 14, Кроме того в иехедном положении кулачки 7 под действием йруясин Q рааводятсяе поворачиваясь на осях 6 и освобождая зону загрузки обрабать ваемой детали 19. (На фиг, 1 исходное пойожение ивказаяо штрих-пункт;Вгрн4 1К и Линиями). В таком положений производится загрузка обрабатьиваемой детали 19, После реверсирования оипового органа и яеремешения тяги 2 с крестовиной 6 и кулачками 7 влево, в результате взаимодейстшш сферической поверхности муфты 1О с ко пИрной поверхностью 9, кудачки 7 сводят. Ья в радиальном ввйравлений, касаясь своей центрирующей поверхностью 17 .аовой пойерхности обрабатываемойдетали 19 и проиевос$я одмоиентр1фоЁаиие. При дальнейшем перемещеТнии тягв 2 влево кулачки 7 протягиваются по базовой поверхности обрабатываемой детали 19 поверхностью 17, а в результате контакта копиркой поверхности 9 кулачков 7 со сферической поверхностью муфты 10 она тоже перемешается влево на величину 8 ,: сжимая пружины 11, В конце хода тягв влево,входят в co-i прикосиовение зажимные поверхности 18 купспков 7 с торцовой поверхностью обрабатываемой детаяв и происходит окончатвдь( важим ее по торцу. Разжим детат осушествпяется в обратном порядке.

310491974

Техническое преимущество изобретенияпо наружной или по внутренней попо сравнению с известным приспособпе- .верхности с последующим зажимом

нием заключается в возможности осу-ее по торцу одними и теми же кущесгвлять центрирование деталиЛачками.

| название | год | авторы | номер документа |

|---|---|---|---|

| Оправка для крепления деталей | 1986 |

|

SU1388196A1 |

| Универсальный патрон | 1990 |

|

SU1814993A1 |

| Поводковый патрон | 1983 |

|

SU1110556A1 |

| Самоцентрирующий зажимной патрон | 1981 |

|

SU992129A1 |

| ПАТРОН ДЛЯ ЦЕНТРИРОВАНИЯ И ЗАЖИМА ДЕТАЛЕЙ | 1972 |

|

SU352713A1 |

| ПАТРОН ДЛЯ КРЕПЛЕНИЯ ДЕТАЛЕЙ ТИПА КОЛЕЦ НА ВНУТРИШЛИФОВАЛЬНОМ СТАНКЕ | 1972 |

|

SU430993A1 |

| Линия спутникового типа | 1989 |

|

SU1646798A1 |

| Задняя бабка токарного станка | 1980 |

|

SU931306A2 |

| САМОЦЕНТРИРУЮЩЕЕ УСТРОЙСТВО | 1995 |

|

RU2087269C1 |

| Патрон с плавающим центром | 1982 |

|

SU1103957A1 |

ПРИСПОСОБЛЕНИЕ ДЛЯ КРЕПЛЕНИЯ ДЕТАЛЕЙ, в центральной расточке корпуса- KOToptax установлена соециненная с приводом тяга, на которой закреплена ; крестовина с шарнирно установленными на ней зажимными рычагами. о т л и ч а юш е е с я тем, что, с целью повышения точности офаботки посредством центрирования по закр ишешому диаметру и прижима по торцу, устройство снабжено подвижной в осевом направлении подпружиненной втулкой установленной HJa корпусе, при этом торцовая внутренняя поверхность .втулки вьшоляена сферической и предназ, начена для вэанмодействия свыполненными на рь1чагах профильными поверхностямми . (Л

Гб

Фиг.1 и

Вид А

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Горошквн А | |||

| К | |||

| Приспособления ,пя метаппорежущшс станков | |||

| Справочник М., Машиностроение, 1979, с | |||

| Говорящий кинематограф | 1920 |

|

SU111A1 |

| верхний слева | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Болотин Х.Л | |||

| Меканизаийя и автоматизация станочных приспоЬобпений | |||

| M.i Машиностроение, 1962, с | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Способ гальванического снятия позолоты с серебряных изделий без заметного изменения их формы | 1923 |

|

SU12A1 |

Авторы

Даты

1983-10-23—Публикация

1982-03-22—Подача