Изобретение относится к области машиностроения и может быть использовано для механической обработки крупногабаритных корпусных деталей, закрепляемых в приспособлениях-спутниках.

Целью изобретения является расширение технологических возможностей линии за счет упрощения станции фиксации и зажима спутников и за счет выбранного сцеп- ления приспособлений-спутников с конвейером.

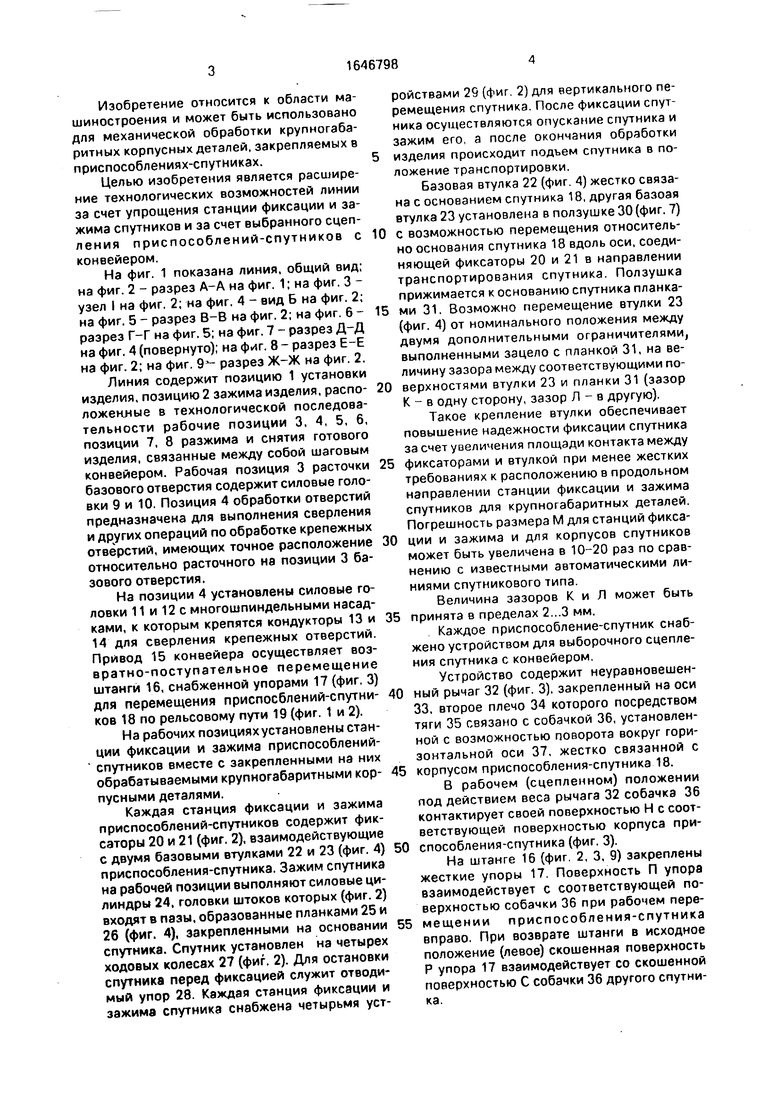

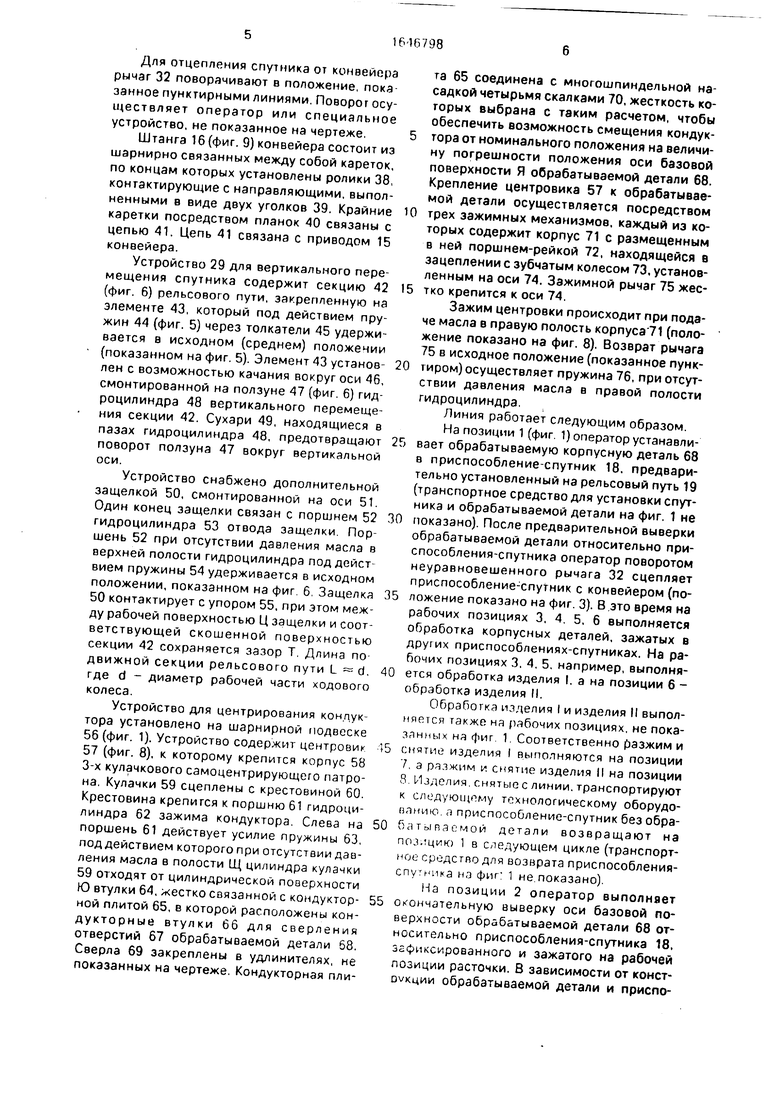

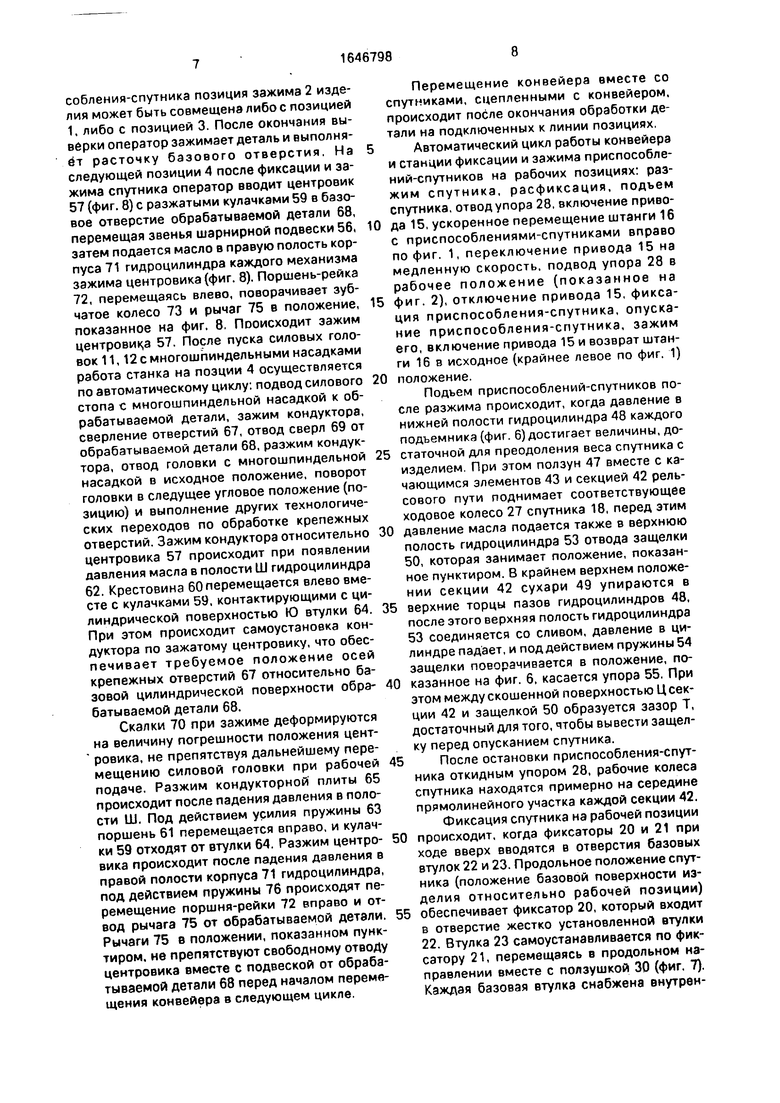

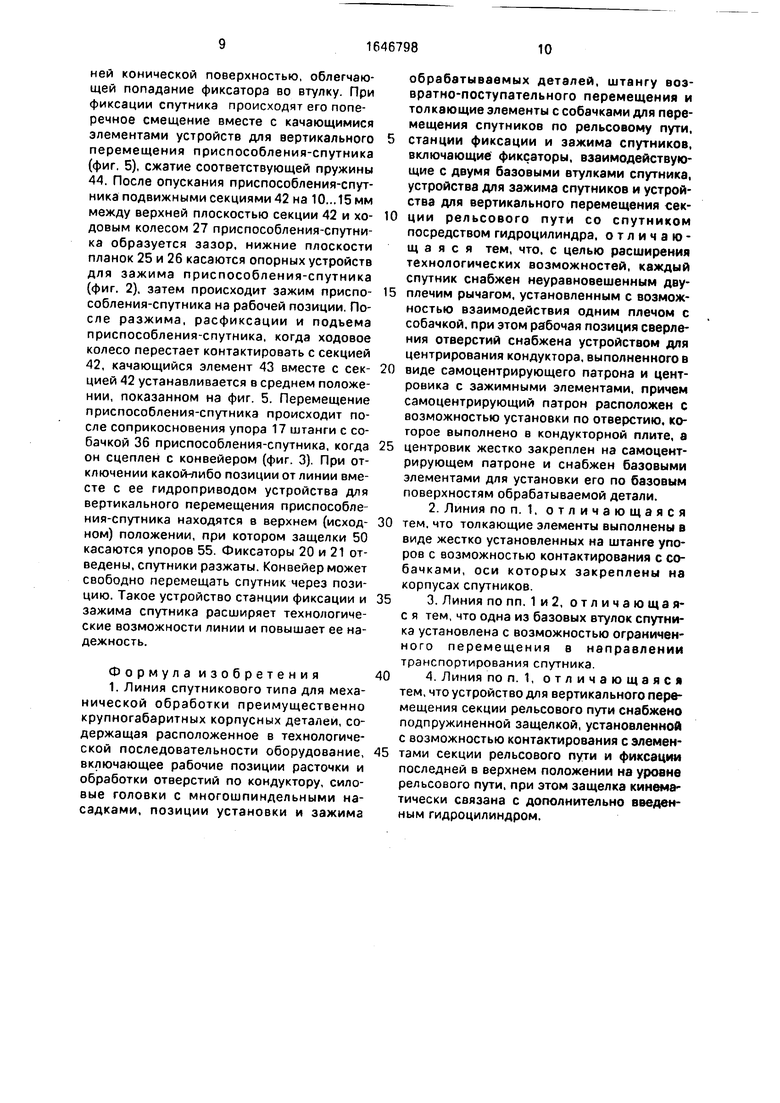

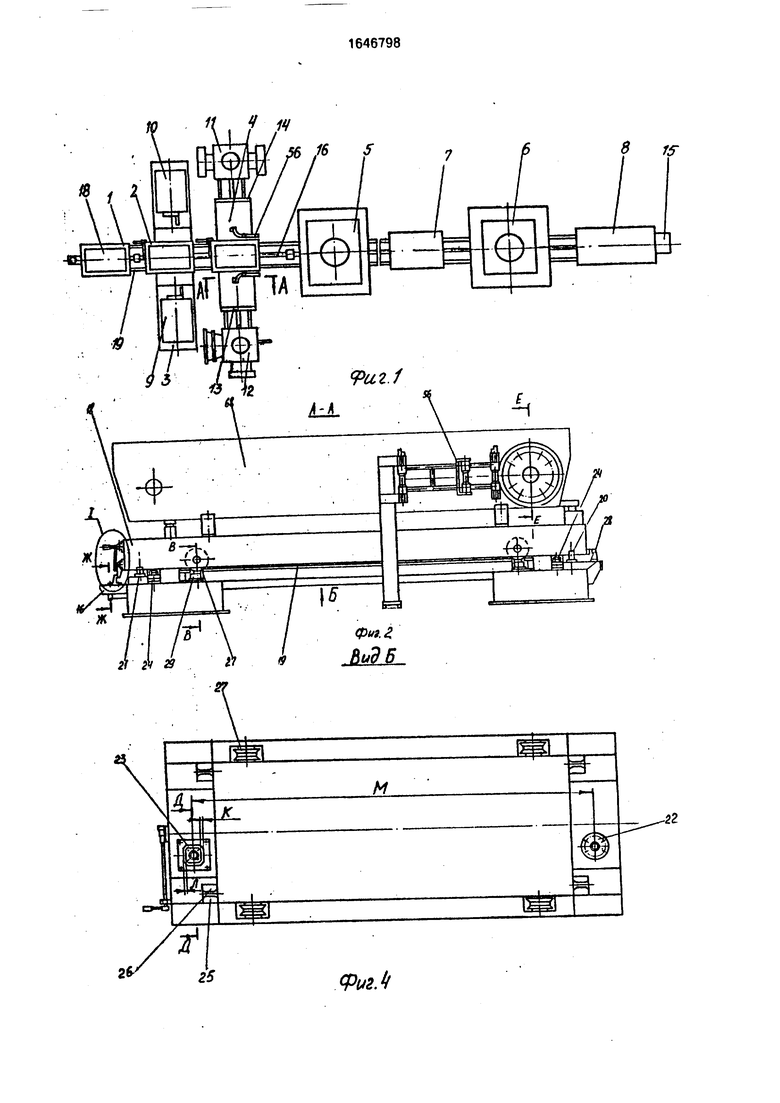

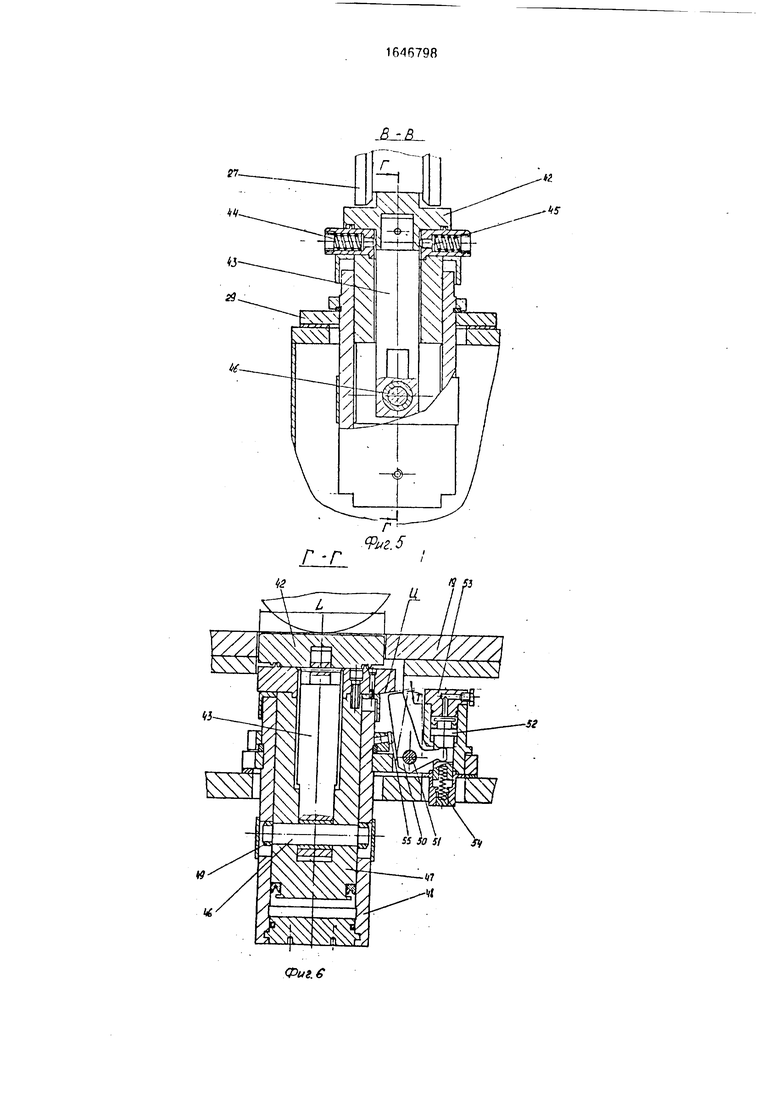

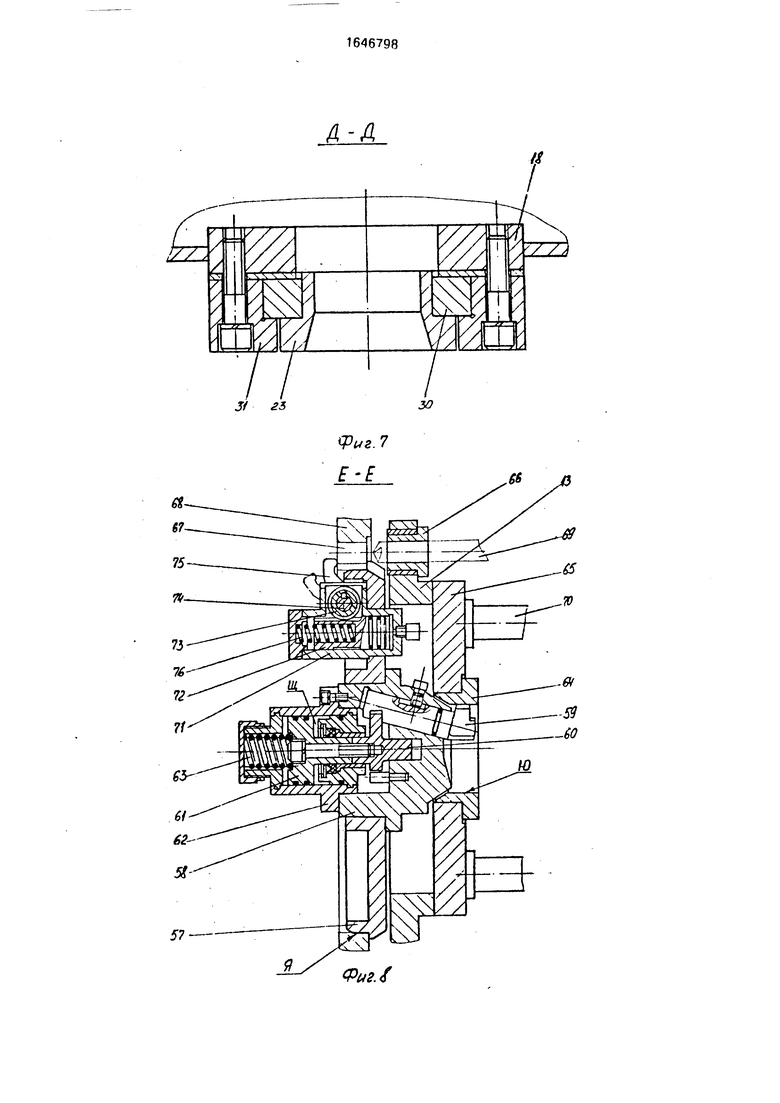

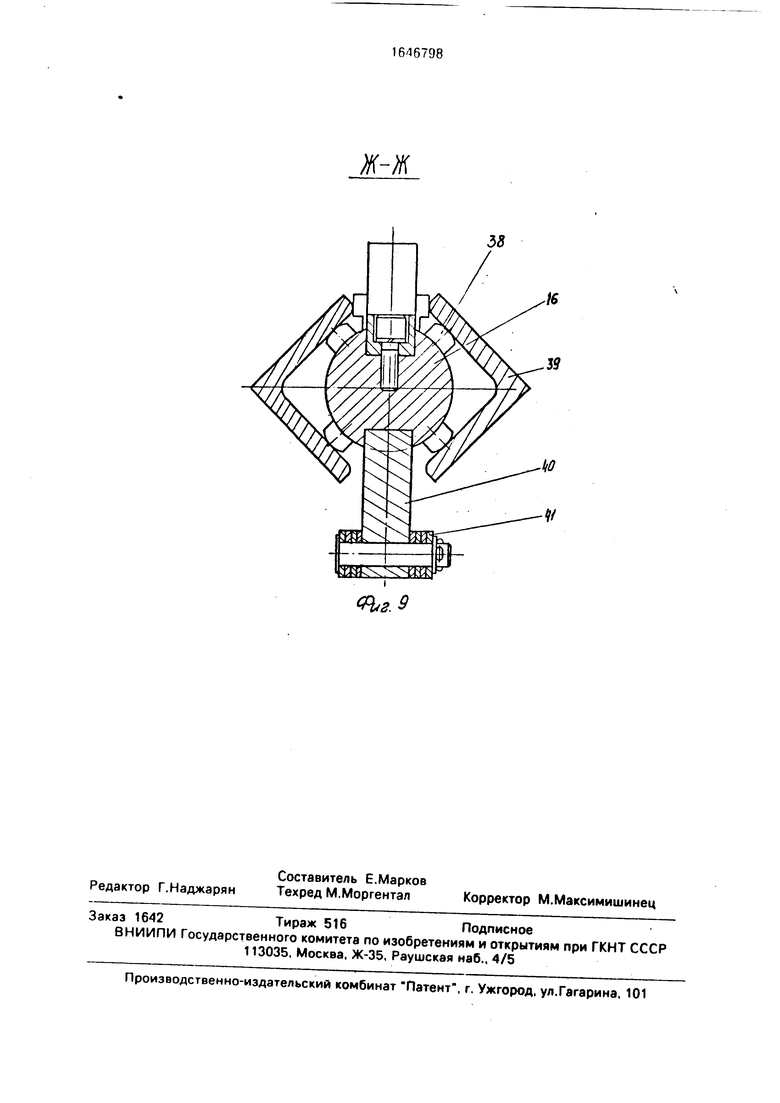

На фиг. 1 показана линия, общий вид; на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - узел I на фиг. 2; на фиг. 4 - вид Б на фиг. 2; на фиг. 5 - разрез В-В на фиг. 2; на фиг. 6 - разрез Г-Г на фиг. 5; на фиг. 7 - разрез Д-Д на фиг. 4 (повернуто); на фиг. 8 - разрез Е-Е на фиг. 2; на фиг. разрез Ж-Ж на фиг. 2.

Линия содержит позицию 1 установки изделия, позицию 2 зажима изделия, расположенные в технологической последовательности рабочие позиции 3, 4, 5, 6, позиции 7, 8 разжима и снятия готового изделия, связанные между собой шаговым конвейером. Рабочая позиция 3 расточки базового отверстия содержит силовые головки 9 и 10. Позиция 4 обработки отверстий предназначена для выполнения сверления и других операций по обработке крепежных отверстий, имеющих точное расположение относительно расточного на позиции 3 базового отверстия.

На позиции 4 установлены силовые головки 11 и 12 с многошпиндельными насадками, к которым крепятся кондукторы 13 и 14 для сверления крепежных отверстий. Привод 15 конвейера осуществляет возвратно-поступательное перемещение штанги 16, снабженной упорами 17 (фиг. 3) для перемещения приспосблений-спутни- ков 18 по рельсовому пути 19 (фиг. 1 и 2).

На рабочих позицияхустановлены станции фиксации и зажима приспособлений- спутников вместе с закрепленными на них обрабатываемыми крупногабаритными корпусными деталями.

Каждая станция фиксации и зажима приспособлений-спутников содержит фиксаторы 20 и 21 (фиг. 2), взаимодействующие с двумя базовыми втулками 22 и 23 (фиг. 4) приспособления-спутника. Зажим спутника на рабочей позиции выполняют силовые цилиндры 24, головки штоков которых (фиг. 2) входят в пазы, образованные планками 25 и 26 (фиг. 4), закрепленными на основании спутника. Спутник установлен на четырех ходовых колесах 27 (фиг. 2). Для остановки спутника перед фиксацией служит отводимый упор 28. Каждая станция фиксации и зажима спутника снабжена четырьмя устройствами 29 (фиг. 2) для вертикального перемещения спутника. После фиксации спутника осуществляются опускание спутника и зажим его, а после окончания обработки

изделия происходит подъем спутника в положение транспортировки.

Базовая втулка 22 (фиг. 4) жестко связана с основанием спутника 18, другая базоая втулка 23 установлена в ползушке 30 (фиг. 7)

0 с возможностью перемещения относительно основания спутника 18 вдоль оси, соединяющей фиксаторы 20 и 21 в направлении транспортирования спутника. Ползушка прижимается к основанию спутника планка5 ми 31. Возможно перемещение втулки 23 (фиг. 4) от номинального положения между двумя дополнительными ограничителями, выполненными зацело с планкой 31, на величину зазора между соответствующими по0 верхностями втулки 23 и планки 31 (зазор К - в одну сторону, зазор Л - в другую).

Такое крепление втулки обеспечивает повышение надежности фиксации спутника за счет увеличения площади контакта между

5 фиксаторами и втулкой при менее жестких требованиях к расположению в продольном направлении станции фиксации и зажима спутников для крупногабаритных деталей. Погрешность размера М для станций фикса0 ции и зажима и для корпусов спутников может быть увеличена в 10-20 раз по сравнению с известными автоматическими линиями спутникового типа.

Величина зазоров К и Л может быть

5 принята в пределах 2...3 мм.

Каждое приспособление-спутник снабжено устройством для выборочного сцепления спутника с конвейером.

Устройство содержит неуравновешен0 ный рычаг 32 (фиг. 3), закрепленный на оси 33, второе плечо 34 которого посредством тяги 35 связано с собачкой 36, установленной с возможностью поворота вокруг горизонтальной оси 37, жестко связанной с

5 корпусом приспособления-спутника 18.

В рабочем (сцепленном) положении под действием веса рычага 32 собачка 36 контактирует своей поверхностью Н с соответствующей поверхностью корпуса при0 способления-спутника (фиг. 3).

На штанге 16 (фиг. 2, 3, 9) закреплены жесткие упоры 17. Поверхность П упора взаимодействует с соответствующей поверхностью собачки 36 при рабочем пере5 мещении приспособления-спутника вправо. При возврате штанги в исходное положение (левое) скошенная поверхность Р упора 17 взаимодействует со скошенной поверхностью С собачки 36 другого спутника.

Для отцепления спутника от конвейера рычаг 32 поворачивают в положение, пока заиное пунктирными линиями. Поворот осуществляет оператор или специальное устройство, не показанное на чертеже,

Штанга 16 (фиг. 9) конвейера состоит из шарнирно связанных между собой кареток, по концам которых установлены ролики 38, контактирующие с направляющими, выполненными в виде двух уголков 39. Крайние каретки посредством планок 40 связаны с цепью 41. Цепь 41 связана с приводом 15 конвейера.

Устройство 29 для вертикального перемещения спутника содержит секцию 42 (фиг. 6) рельсового пути, закрепленную на элементе 43, который под действием пружин 44 (фиг. 5) через толкатели 45 удерживается в исходном (среднем) положении (показанном на фиг. 5). Элемент 43 установлен с возможностью качания вокруг оси 46, смонтированной на ползуне 47 (фиг. 6) гидроцилиндра 48 вертикального перемещения секции 42. Сухари 49, находящиеся в пазах гидроцилиндра 48, предотвращают поворот ползуна 47 вокруг вертикальной оси.

Устройство снабжено дополнительной защелкой 50, смонтированной на оси 51. Один конец защелки связан с поршнем 52 гидроцилиндра 53 отвода защелки. Поршень 52 при отсутствии давления масла в верхней полости гидроцилиндра под действием пружины 54 удерживается в исходном положении, показанном на фиг. 6, Защелка 50 контактирует с упором 55, при этом между рабочей поверхностью Ц защелки и соответствующей скошенной поверхностью секции 42 сохраняется зазор Т. Длина по движной секции рельсового пути L d. где d - диаметр рабочей части ходового колеса.

Устройство для центрирования кондуктора установлено на шарнирной подвеске

56(фиг. 1). Устройство содержит центровик

57(фиг. 8), к которому крепится корпус 58 3-х кулачкового самоцентрирующего патрона. Кулачки 59 сцеплены с крестовиной 60. Крестовина крепится к поршню 61 гидроцилиндра 62 зажима кондуктора. Слева на поршень 61 действует усилие пружины 63, под действием которого при отсутствии давления масла в полости Щ цилиндра кулачки 59 отходят от цилиндрической поверхности Ю втулки 64, жестко связанной с кондукторной плитой 65, в которой расположены кондукторные втулки 66 для сверления отверстий 67 обрабатываемой детали 68. Сверла 69 закреплены в удлинителях, не показанных на чертеже. Кондукторная плита 65 соединена с многошпиндельной насадкой четырьмя скалками 70, жесткость которых выбрана с таким расчетом, чтобы обеспечить возможность смещения кондуктора от номинального положения на величину погрешности положения оси базовой поверхности Я обрабатываемой детали 68. Крепление центровика 57 к обрабатываемой детали осуществляется посредством

трех зажимных механизмов, каждый из которых содержит корпус 71 с размещенным в ней поршнем-рейкой 72, находящейся в зацеплении с зубчатым колесом 73, установленным на оси 74. Зажимной рычаг 75 жес5 тко крепится к оси 74,

Зажим центровки происходит при подаче масла в правую полость корпуса 71 (положение показано на фиг. 8). Возврат рычага 75 в исходное положение (показанное пунк0 тиром) осуществляет пружина 76, при отсутствии давления масла в правой полости гидроцилиндра.

Линия работает следующим образом. На позиции 1 (фиг. 1) оператор устанавли5 вает обрабатываемую корпусную деталь 68 в приспособление-спутник 18. предварительно установленный на рельсовый путь 19 (транспортное средство для установки спутника и обрабатываемой детали на фиг. 1 не

0 показано). После предварительной выверки обрабатываемой детали относительно приспособления-спутника оператор поворотом неуравновешенного рычага 32 сцепляет приспособление-спутник с конвейером (по5 ложение показано на фиг. 3). В.это время на рабочих позициях 3, 4, 5, 6 выполняется обработка корпусных деталей, зажатых в других приспособлениях-спутниках. На рабочих позициях 3. 4. 5. например, выполня0 ется обработка изделия I. а на позиции 6 - обработка изделия II.

Обработка изделия I и изделия II выполняется также на рабочих позициях, не показанных ня фиг 1. Соответственно разжим и

5 снятие изделия I выполняются на позиции 7. а разжим и смятие изделия II на позиции 8 Изделия, снятые с линии, транспортируют к следующему технологическому оборудо- ванию л приспособление-спутник без обра0 б л ты па с мой детали возвращают на позицию 1 в следующем цикле (транспортное средство для возврата приспособления- спу юка на фиг 1 не показано).

На позиции 2 оператор выполняет

5 окончательную выверку оси базовой поверхности обрабатываемой детали 68 относительно приспособления-спутника 18, зафиксированного и зажатого на рабочей позиции расточки. В зависимости от конст- ОУХЦИИ обрабатываемой детали и приспособления-спутника позиция зажима 2 изделия может быть совмещена либо с позицией 1, либо с позицией 3. После окончания выверки оператор зажимает деталь и выполняет расточку базового отверстия, На следующей позиции 4 после фиксации и зажима спутника оператор вводит центровик 57 (фиг. 8) с разжатыми кулачками 59 в базовое отверстие обрабатываемой детали 68, перемещая звенья шарнирной подвески 56, затем подается масло в правую полость корпуса 71 гидроцилиндра каждого механизма зажима центровика (фиг. 8). Поршень-рейка 72, перемещаясь влево, поворачивает зубчатое колесо 73 и рычаг 75 в положение, показанное на фиг. 8. ПРОИСХОДИТ зажим центровика 57. После пуска силовых головок 11,12с многошпиндельными насадками работа станка на поэции 4 осуществляется по автоматическому циклу: подвод силового стопа с многошпиндельной насадкой к обрабатываемой детали, зажим кондуктора, сверление отверстий 67, отвод сверл 69 от обрабатываемой детали 68, разжим кондуктора, отвод головки с многошпиндельной насадкой в исходное положение, поворот головки в следущее угловое положение (позицию) и выполнение других технологических переходов по обработке крепежных отверстий. Зажим кондуктора относительно центровика 57 происходит при появлении давления масла в полости Ш гидроцилиндра 62. Крестовина 60 перемещается влево вместе с кулачками 59, контактирующими с цилиндрической поверхностью Ю втулки 64. При этом происходит самоустановка кондуктора по зажатому центровику, что обеспечивает требуемое положение осей крепежных отверстий 67 относительно базовой цилиндрической поверхности обрабатываемой детали 68.

Скалки 70 при зажиме деформируются на величину погрешности положения цент- ровика, не препятствуя дальнейшему перемещению силовой головки при рабочей подаче. Разжим кондукторной плиты 65 происходит после падения давления в полости Ш. Под действием усилия пружины 63 поршень 61 перемещается вправо, и кулачки 59 отходят от втулки 64. Разжим центровика происходит после падения давления в правой полости корпуса 71 гидроцилиндра, под действием пружины 76 происходят перемещение поршня-рейки 72 вправо и отвод рычага 75 от обрабатываемой детали. Рычаги 75 в положении, показанном пунктиром, не препятствуют свободному отводу центровика вместе с подвеской от обрабатываемой детали 68 перед началом перемещения конвейера в следующем цикле.

Перемещение конвейера вместе со спутниками, сцепленными с конвейером, происходит после окончания обработки детали на подключенных к линии позициях,

Автоматический цикл работы конвейера

и станции фиксации и зажима приспособлений-спутников на рабочих позициях: разжим спутника, расфиксация, подъем спутника, отвод упора 28, включение приво0 да 15, ускоренное перемещение штанги 16 с приспособлениями-спутниками вправо по фиг. 1, переключение привода 15 на медленную скорость, подвод упора 28 в рабочее положение (показанное на

5 фиг. 2), отключение привода 15, фиксация приспособления-спутника, опускание приспособления-спутника, зажим его, включение привода 15 и возврат штанги 16 в исходное (крайнее левое по фиг. 1)

0 положение.

Подьем приспособлений-спутников после разжима происходит, когда давление в нижней полости гидроцилиндра 48 каждого подъемника (фиг. 6) достигает величины, до5 статочной для преодоления веса спутника с изделием. При этом ползун 47 вместе с качающимся элементов 43 и секцией 42 рельсового пути поднимает соответствующее ходовое колесо 27 спутника 18, перед этим

0 давление масла подается также в верхнюю полость гидроцилиндра 53 отвода защелки 50, которая занимает положение, показанное пунктиром. В крайнем верхнем положении секции 42 сухари 49 упираются в

5 верхние торцы пазов гидроцилиндров 48, после этого верхняя полость гидроцилиндра 53 соединяется со сливом, давление в цилиндре падает, и под действием пружины 54 защелки поворачивается в положение, по0 казанное на фиг. 6, касается упора 55, При этом между скошенной поверхностью Ц секции 42 и защелкой 50 образуется зазор Т, достаточный для того, чтобы вывести защелку перед опусканием спутника.

5 После остановки приспособления-спутника откидным упором 28, рабочие колеса спутника находятся примерно на середине прямолинейного участка каждой секции 42. Фиксация спутника на рабочей позиции

0 происходит, когда фиксаторы 20 и 21 при ходе вверх вводятся в отверстия базовых втулок 22 и 23. Продольное положение спутника (положение базовой поверхности изделия относительно рабочей позиции)

5 обеспечивает фиксатор 20, который входит в отверстие жестко установленной втулки 22. Втулка 23 самоустанавливается по фиксатору 21, перемещаясь в продольном направлении вместе с ползушкой 30 (фиг. 7). Каждая базовая втулка снабжена внутренней конической поверхностью, облегчающей попадание фиксатора во втулку. При фиксации спутника происходят его поперечное смещение вместе с качающимися элементами устройств для вертикального перемещения приспособления-спутника (фиг. 5), сжатие соответствующей пружины 44. После опускания приспособления-спутника подвижными секциями 42 на 10...15 мм между верхней плоскостью секции 42 и хо- довым колесом 27 приспособления-спутника образуется зазор, нижние плоскости планок 25 и 26 касаются опорных устройств для зажима приспособления-спутника (фиг. 2), затем происходит зажим приспо- собления-спутника на рабочей позиции. После разжима, расфиксации и подъема приспособления-спутника, когда ходовое колесо перестает контактировать с секцией 42, качающийся элемент 43 вместе с сек- цией 42 устанавливается в среднем положении, показанном на фиг. 5. Перемещение приспособления-спутника происходит после соприкосновения упора 17 штанги с собачкой 36 приспособления-спутника, когда он сцеплен с конвейером (фиг. 3). При отключении какой-либо позиции от линии вместе с ее гидроприводом устройства для вертикального перемещения приспособления-спутника находятся в верхнем (исход- ном) положении, при котором защелки 50 касаются упоров 55. Фиксаторы 20 и 21 отведены, спутники разжаты. Конвейер может свободно перемещать спутник через позицию. Такое устройство станции фиксации и зажима спутника расширяет технологические возможности линии и повышает ее надежность.

Формулаизобретения

1. Линия спутникового типа для механической обработки преимущественно крупногабаритных корпусных деталей, содержащая расположенное в технологической последовательности оборудование, включающее рабочие позиции расточки и обработки отверстий по кондуктору, силовые головки с многошпиндельными насадками, позиции установки и зажима

обрабатываемых деталей, штангу возвратно-поступательного перемещения и толкающие элементы с собачками для перемещения спутников по рельсовому пути, станции фиксации и зажима спутников, включающие фиксаторы, взаимодействующие с двумя базовыми втулками спутника, устройства для зажима спутников и устройства для вертикального перемещения секции рельсового пути со спутником посредством гидроцилиндра, отличающаяся тем, что. с целью расширения технологических возможностей, каждый спутник снабжен неуравновешенным двуплечим рычагом, установленным с возможностью взаимодействия одним плечом с собачкой, при этом рабочая позиция сверления отверстий снабжена устройством для центрирования кондуктора, выполненного в виде сэмоцентрирующего патрона и цент- ровика с зажимными элементами, причем самоцентрирующий патрон расположен с возможностью установки по отверстию, которое выполнено в кондукторной плите, а центровик жестко закреплен на самоцентрирующем патроне и снабжен базовыми элементами для установки его по базовым поверхностям обрабатываемой детали.

2.Линия по п. 1, отличающаяся тем. что толкающие элементы выполнены в виде жестко установленных на штанге упоров с возможностью контактирования с собачками, оси которых закреплены на корпусах спутников.

3.Линия по пп. 1 и 2, отличающая- с я тем, что одна из базовых втулок спутника установлена с возможностью ограничен ного перемещения в направлении транспортирования спутника.

4.Линия по п. 1, отличающаяся тем, что устройство для вертикального перемещения секции рельсового пути снабжено подпружиненной защелкой, установленной с возможностью контактирования с элементами секции рельсового пути и фиксации последней в верхнем положении на уровне рельсового пути, при этом защелка кинематически связана с дополнительно введенным гидроцилиндром.

я

в

#&&

| название | год | авторы | номер документа |

|---|---|---|---|

| Автоматическая линия спутникового типа | 1991 |

|

SU1784445A1 |

| Токарный многошпиндельный станок | 1989 |

|

SU1660850A1 |

| Устройство для кантования обрабатываемых деталей на конвейере | 1987 |

|

SU1537623A1 |

| Автомат для контроля линейных параметров дисков фрикционов | 1975 |

|

SU766670A1 |

| Многошпиндельный сверлильный автомат | 1989 |

|

SU1748966A1 |

| Устройство перегрузки между двумя параллельными конвейерами для автоматической линии спутникового типа | 1983 |

|

SU1138293A1 |

| СТАНОК ДЛЯ ЗАВИНЧИВАНИЯ ШПИЛЕК | 2001 |

|

RU2197368C2 |

| АВТОМАТИЧЕСКАЯ ЛИНИЯ ДЛЯ ОБРАБОТКИ КОРПУСНЫХ ДЕТАЛЕЙ | 1972 |

|

SU426799A1 |

| Автоматическая линия преимущественно для сборки и клепки дисков сцепления | 1981 |

|

SU977135A1 |

| Автоматическая переналаживаемая линия | 1976 |

|

SU654395A1 |

Изобретение относится к области машиностроения и может быть использовано для механической обработки крупногабаритных корпусных деталей. Целью изобретения является расширение технологических возможностей линии за счет упрощения станции фиксации и зажима спутников и за счет выборочного сцепления приспособлений-спутников с конвейером. Каждая стан0bj ция фиксации и зажима приспособлений- спутников содержит фиксаторы, которые входят в базовые втулки приспособления- спутника. Одна базовая втулка имеет возможность самоустанавливаться по фиксатору, перемещаясь в направляющих планках по ходу перемещения штанги 16. Каждое приспособление-спутник содержит неуравновешенный рычаг 32, кинематически связанный тягой 35 с собачкой 36. Перемещение спутника осуществляется перемещением штанги 16 при взаимодействии ее толкателя 17с собачкой 36. В случае необходимости остановки приспособления- спутника на одной из позиций собачка 36 отклоняется и фиксируется в этом положении рычагом 32. 3 з.п. ф-лы, 9 ил. w Ё О ± о VI ю CD

л

86А9ИН

Ј /Г

v-v

86Ј9b9l

ж-ж

ЗЯ

Ъг.9

| Способ приготовления состава для нанесения на стекло матового покрытия | 1927 |

|

SU9958A1 |

Авторы

Даты

1991-05-07—Публикация

1989-01-19—Подача