(5) ЗАДНЯЯ БАБКА ТОКАРНОГО СТАНКА

| название | год | авторы | номер документа |

|---|---|---|---|

| Задняя бабка токарного станка | 1979 |

|

SU795726A1 |

| Задняя бабка токарного станка | 1980 |

|

SU921687A1 |

| Устройство для центрирования изделия при зажиме | 1981 |

|

SU1000158A1 |

| Задняя бабка токарного станка | 1981 |

|

SU982849A1 |

| Задняя бабка токарного станка | 1980 |

|

SU878417A1 |

| Задняя бабка токарного станка | 1980 |

|

SU1016079A1 |

| Станок для обработки отверстий | 1988 |

|

SU1722700A1 |

| ЗАДНЯЯ БАБКА ТОКАРНОГО СТАНКА | 1997 |

|

RU2162770C2 |

| Задняя бабка металлорежущего станка | 1983 |

|

SU1114490A1 |

| Задняя бабка токарного станка | 1981 |

|

SU963697A1 |

I

Изобретение относится к станкостроению.

По основному авт.св. К 795726 известна задняя бабка токарного станка , содержащая механизм натяжения детали, внутри которого установлен цилиндр выдвижения механизма зажима, циНиндр привода зажима с зажимными элементами, привод перемещения пиноли, причем все механизмы установлены с возможностью вращения в корпусе.

Недостаток прототипа заключается в том, что отсутствует возможность регулирования продольной растягивающей силы, что не обеспечивает заданную точность обработки.

Цель изобретения - повышение точности обработки при приложении внецентренного растягивающего усилия.

Указанная цель достигается тем, что бабка снабжена корпусом со сферической опорой, механизмом регулирования продольной растягивающей силы,

з акрепленным на упомянутом корпусе и выполненным в виде центробежного регулятора, размещенного на валу, конец которого снабжен головкой, а J вал соединен с поршнем-цилиндром посредством введенных в бабку червячного колеса с эксцентричными расточками и эксцентричной втулки, причем в одной расточке размещена с

jg возможностью радиального перемещения головка вала, а а другой - эксцентричная втулка, установленная с возможностью вращения относительно поршня-цилиндра и червячного колеса.

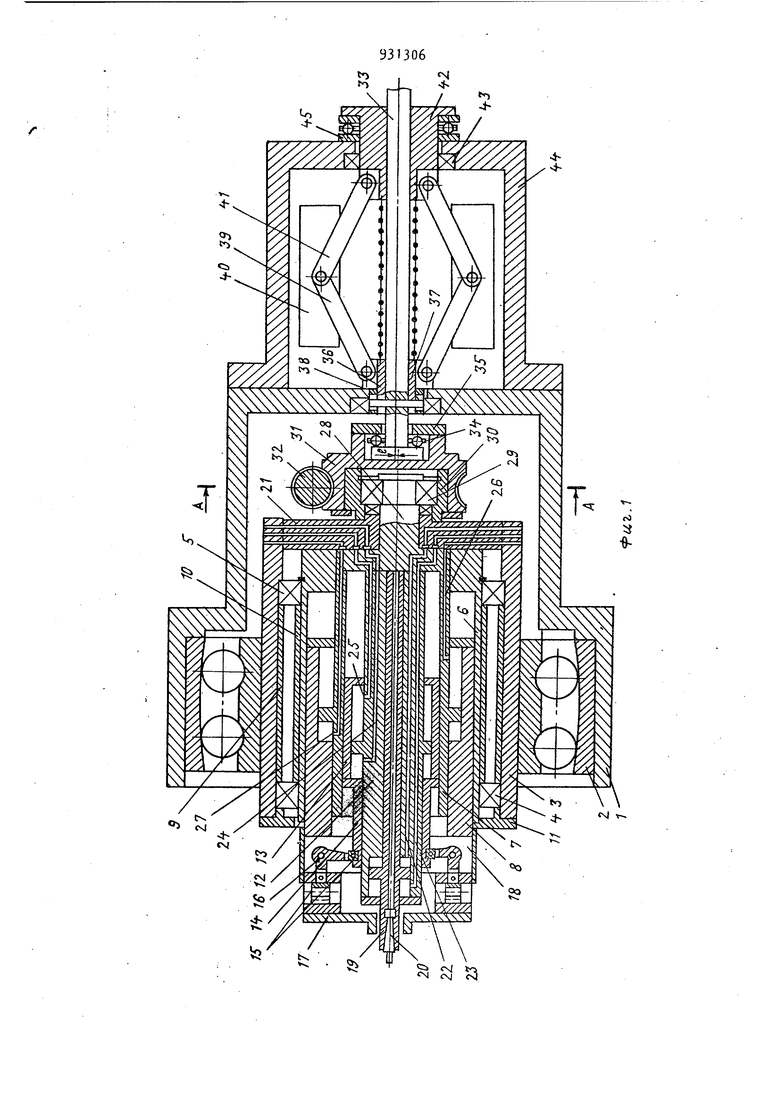

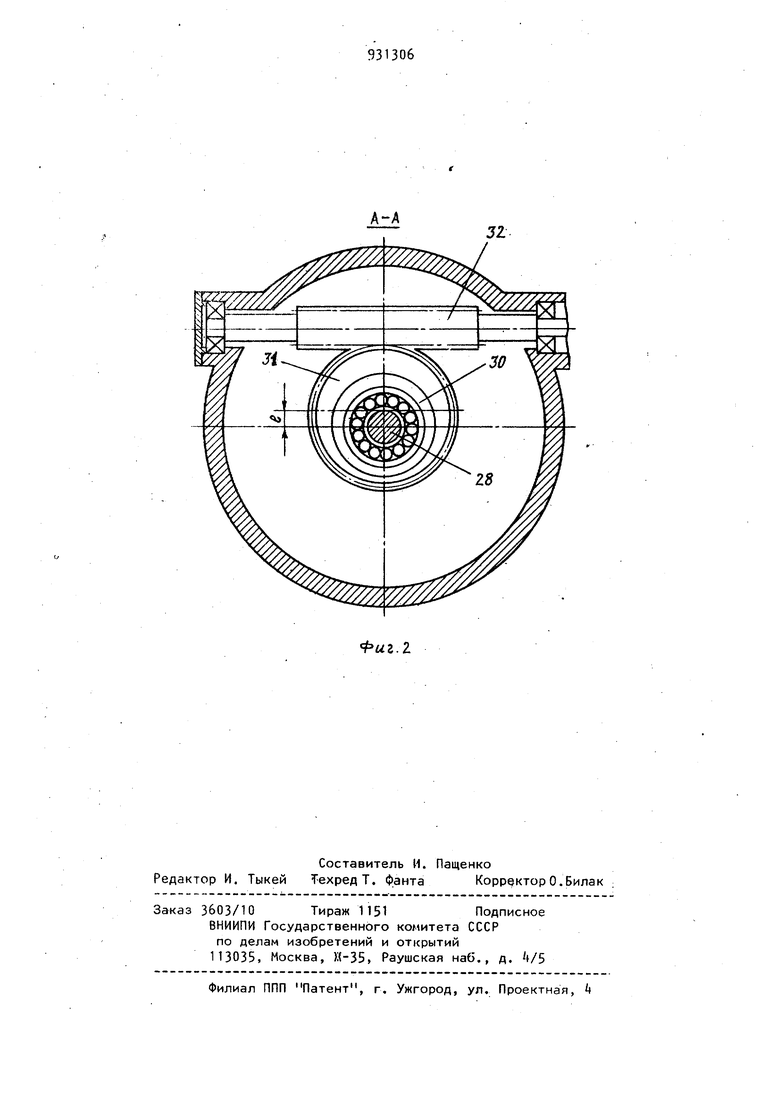

,5 На фиг. 1 представлена, задняя бабка, токарного станка, продольный разрез; на фиг. 2 - разрез .А-А на фиг. 1.

8 корпусе I задней бабки установлена с возможностью поворота в сферической опоре 2 втулка 3. Во втулке 3 установлена с возможностью вращения в подшипниках и 5 гильза 6. Внутри гильзы 6 установлен и закреплен поршень-цилиндр 7. Между ними ус1;ановлена с возможностью осевого перемещения втулка 8. Поршеньцилиндр 7 и втулка 8 образуют силовой цилиндр перемещения механизма зажима, причем во втулке 8 выполнейа расточка. Кольца 9, 10 и крышка 11предназначена для установки подшипников k и 5. В поршне-цилиндре 7 установлена и закреплена гильза 12. Между ними помещена втулка 13 имеющая врзмоухность осевого перемещения. Гильза 12 и втулка 13 образуют силовой цилиндр привода зажимных элементов, причем поршень выполнен на гильзе 12, а расточка - во втулке 13i Втулка 13 жестко соединена с тягами , которые в свою очередь через сухари 15 и рычаги 16 связаны с кулачками 17, расположенными в ко пусе 18, который установлен на правом конце втулки 8, Внутри гильзы 12 установлена с возможностью осевого перемещения пи ноль 19 с центром 20, причем гильза 12и пиноль 19 также образуют силовой цилиндр выдвм ; ения центра, расточка выполнена в гильзе 12, а поршень - на пиноли 19. На правом конце установлена без возможности вращения муфта 21, чере каналы и кольцевые канавки которой рабочее тело соединяется по каналам 22-27 с соответствующими силовыми цилиндрами, хвостовик 28 установлен в подшипник 29 в эксцентричную втул ку 30, которая эксцентриуно поса хена с возможностью вращения в червяч ное колесо 31. Колесо 31 через червяк 32 связано с регулируемым приво дом изменения эксцентриситета е, В расточку колеса 31 установлена головка вала 33 механизма натяжения детали. Головка вала 33 через упорный подшипник З кинематически контактирует с крышкой 35, жестко закрепленной на колесе 31. На валу 33 механизма натяжения неподвижно уста новлена иуфта Зб с помощью штифта 3 Муфта Зб установлена с возможностью осевого смещения во втулке 38 и под шипнике корпуса 1. К неподвижной му те 36 шарнирно присоединены левые тяги 39, а их концы шарнирно связан f инерционными грузами (О, которые В свою очередь шарнирно связаны с прайыми тягами I, Последние шарнирно прикреплены к подвижной муфте «2. Муфта 2 установлена в подшипнике 43 в корпусе и через упорный подшипник 45 контактирует с корпусом k, Устройство работает следующим образом. Предварительно, в зависимости от длины детали, устанавливают заднюю бабку на станине станка в соответствующее положение и закрепляют ее. Регулируют и устанавливают кулачки 17 9 соответствии с диаметром обрабатываемой детали. Устанавливают в переднем и заднем центре 20 деталь, для чего подают рабочую среду по каналу 22. Пиноль 19 перемещается влево, центр 20 входит в центровое отверстие детали и поджимает ее к центру, установленному в шпинделе станка. После этого закрепляют деталь в патроне передней бабки. Закрепленный в суппорте резец подводят к детали и устанавливают необходимый диаметр. Суппорту станка сооб1цают движение рабочей подачи и начинают обработку. После того, как будет обработана поверхность длиной, большей ширины резцедержателя, при этом прогибы детали от действия сил резания еще не оказывают существенного влияния на процесс образования погрешности по сигналам системы управления подают рабочую среду по каналу 27 в полостъ силового цилиндра перемещения механизма зажима. Втулка 8 перемещается и выдвигает механизм зажима, состоящий из корпуса 18, кулачков 17, рычагрв 16 сухарей 15 и тяг Т на величину, достаточную для зажима детали. Одновременно по сигналам системы управления рабочая среда поступает по каналу 2 в левую полость силового цилиндра привода зажимных элементов, при этом втулка 13 смещается влево и посредством тяг 1 прослабляет рычаги 16, сухари 15 и кулачки 17. После этого по сигналу системы управления рабочая среда поступает по каналу 25 в правую полость цилинд ра привода зажимных элементов, при этом втулка 13 перемещается вправо и посредством тяг 1 с помощью кулачков 17 зажимает правый конец детали. После надежного зажима детали кулачками 17, о чем свидетельствует сигнал на системе управления, последняя подает сигнал на регулируемый привод вала 33 мехёниэма натяжения детали и двигатель начинает вращать вал 33 Вращение вала 33 через неподвижную муфту 36 и левые тяги 39 передается грузам ЛО. Центро бежная сила .вращающихся инерционных rpyisoB kO вызывает в тягах 39 растяжение, которое в свою очередь создает продольную динамическую растягивающую силу РХ . Сила через подвиж ную муфту k2 и упорный подшипник S воспринимается корпусом kk,C другой стороны головка вала 33 передает продольную динамическую растяги вающую силу через упорный подшипник 3 крышке 35, червячному колесу 31, втулке 30, хвостовику 28, поршню-цилиндру 7 и далее через втулку 8 на корпус 18 и кулачки 17 детали. Деталь нагружается продольной растягивающей динамической силой P)( , ч го увеличивает жесткость детали, причем величина силы регулируе ся за счет изменения частоты вращения вала 33. Одновременно по сигналу системы управления включается двигатель привода червяка, кото рый поворачивает на требуемый угол колесо 31, создает эксцентриситет е (фиг.2) и возбуждает внецентренное растяжение, причем величина эксцентр 1ситета е образуется за счет поворота эксцентричной втулки 30 в экс центричном отверстии колеса 31. Внут ренняя поверхность, по кotopoй установлен подшипник 29 и нарух ная поверхность втулки 30 выполнены эксцен трично. Внутренняя поверхность колеса 31 под втулку 30 и внутренняя поверхность расточки под головку вала 33 червячного колеса 31 выполнены также эксцентрично. Расточка червячного, колеса 31 имеет зазор относи- тельно головки вала 33 (фиг.2}. Изме нением взаимного углового положения втулки 30 и червячного колеса 31 изменяется величина эксцентрисите.та между осью хвостовика и осью расточки колеса 31, с которым взаимодействует вал 33, а следовательно, изменяется точка приложения растягивающего усилия. Возникающий при внецентренном растяжении момент М2 видоизменяет упругую линию изгиба и противодействует прогибу от моментов, соз даваемых силами резания. Величину эксцентриситета е регулируют ijo длин обработки таким образом, что обеспечивается заданное значение проиба и точности обработки. После окончания обработки по сигналам системы управления отключается регулируемый привод вала 33 механизма натяжения, снимается растягивающее уси лие, колесо 31 возвращается в исходное положение, рабочая среда в обратной последовательности поступает по каналам 25, 26 и 23 в полости соответствующих силовых цилиндров и деталь освобождается от зажима и из центров. Введение внецентренного растяжения обеспечивает путем приложения только одной растягивающей силы Ру возбуждение двух силовых факторов в любом сечении детали: продольной растягивающей силы и изгибающего момента Нл . Это позволяет более полно и эффективно нейтрализовать вредное действие сил резания. При этом следует отметить, что требуемый момент можно вызвать не особенно увеличивая Ру, а за счет увеличения эксцентриситета е при меньшей силе. Таким образом, регу-. Лирование степени точности механической обработки можно вести по двум направлениям: изменением растягиваю|4ей силы и изменением эксцентриситета е. . Такое выполнение задней бабки токарного станка позволяет повысить точность обработки. Формула изобретения Задняя бабка токарного станка по авт.се. f 795726, отличающая с я тем, что, с целью повышения точности обработки, она снабжена корпусом со сферической опорой, механизмом регулирования продольной растягивающей силы, закрепленным на упомя утом корпусе и выполненным в виде центробежного регулятора, размещенного на валу, конец которого снабжен головкой, а вал соединен с поршнем-цилиндром посредством введенных в бабку червячного колеса с эксцентричными расточками и эксцентричной втулки причем в одной расточке размещена с возможностью радиального перемещения головка вала.

79313068

а в другой - эксцентричная втулка,Источники информации,

установленная с возможностью вра- принятые во внимание при экспертизе щения относительно поршня-цилиндра 1. Авторское свидетельство СССР и червячного колеса.№ 795726, кл. В.23 0-23/00, 1979.

Авторы

Даты

1982-05-30—Публикация

1980-04-21—Подача