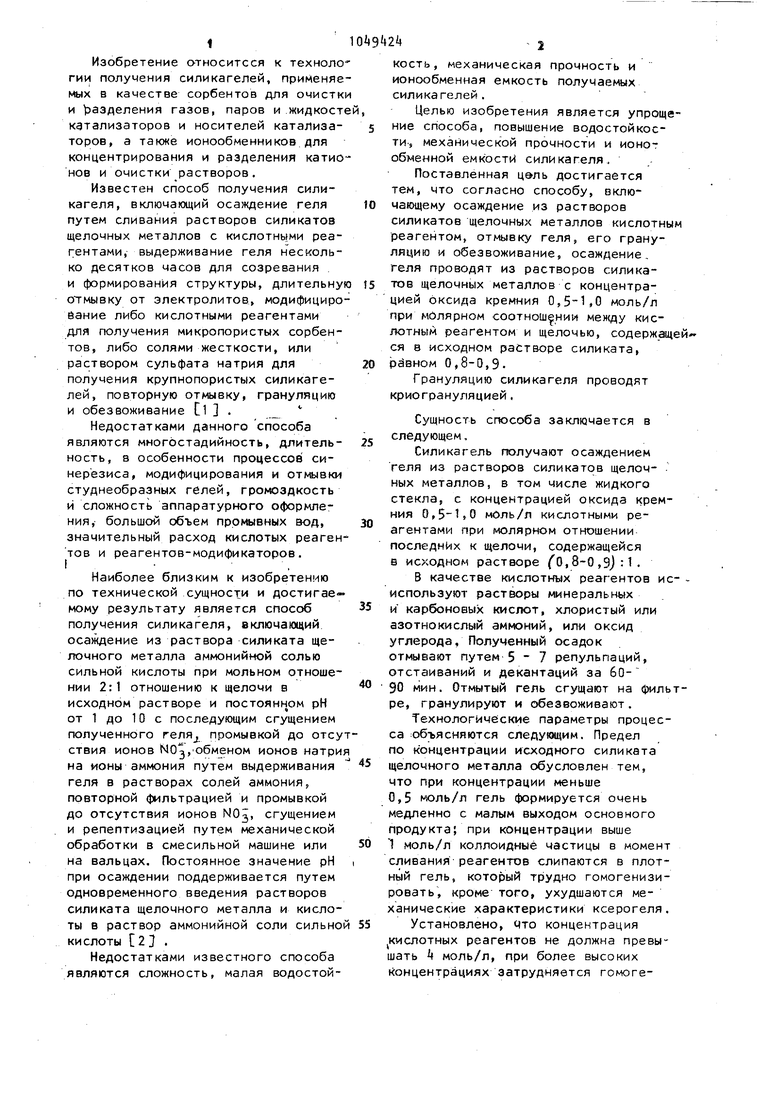

1 Изобретение относитсся к техноло гии получения силикагелей, применяе в качестве сорбентов для очистк и разделения газов, паров и жидкост катализаторов и носителей катализаторов, а также ионообменников для концентрирования и разделения катио нов и очистки растворов. Известен способ получения силикагеля, включающий осаждение геля путем сливания растворов силикатов щелочных металлов с кислотными реагентами, выдерживание геля несколько десятков часов для созревания и формирования структуры, длительну отмывку от электролитов, модифициро вание либо кислотными реагентами для получения микропористых сорбентов, либо солями жесткости, или раствором сульфата натрия для получения крупнопористых силикагелей, повторную , грануляцию и обезвоживание Cl . Недостатками данного способа являются многостадийность, длительность, в особенности процессов синерезиса, модифицирования и студнеобразных гелей, гроюздкость и сложность аппаратурного оформления, большой объем пррк&|вных вод, значительный расход кислотых реаген тов и реагентов-модификаторов. Наиболее близким к изобретению по технической сущности и достигаемому результату является способ получения силикагеля, включающий осаждение из раствора силиката щелочного металла аммонийной солью сильной кислоты при мольном отношении 2:1 отношению к щелочи в исходном растворе и постоянн ом рН от 1 до 10 с последующим сгущением полученного геля промывкой до отсу ствия ионов fvl02,o6MjeHOM ионов натри на ионы аммония путем выдерживания геля в растворах солей аммония, повторной фильтрацией и промывкой до отсутствия ионов NO, сгущением и репептизацией путем механической обработки в смесильной машине или на вальцах. Постоянное значение рН при осаждении поддерживается путем одновременного введения растворов силиката щелочного металла и кислоты в раствор аммонийной соли сильно кислоты 2 J . Недостатками известного способа являются сложность, малая водостой2iкость, механическая прочность и ионообменная емкость получаемых силикагелей . Целью изобретения является упрощение способа, повышение водостойкости-s механической прочности и ионог обменной емкости силикагеля, Поставленная цель достигается тем, что согласно способу, включающему осаждение из растворов силикатов щелочных металлов кислотным реагентом, отмывку геля, его грануляцию и обезвоживание, осаждение, геля проводят из растворов силикатов и елочных металлов с концентрацией оксида кремния 0, моль/л при молярном соотношении менсду кислотным реагентом и щелочью, содержащейся а исходном растворе силиката, рёвном 0,8-0,9. Грануляцию силикагеля проводят криогрануляцией. Сущность способа заключается в следующем. Силикагель гтолучают осаждением геля из растворов силикатов щелочных металлов, в том числе жидкого стекла, с концентрацией оксида кремния 0, мОль/л кислотными реагентами при молярном отношении посл€;днйх к щелочи, содержащейся в исходном растворе 0,8-0 ,9j : 1 . В качестве кислотных реагентов ис- используют растворы минеральных и карбоноаых кислот, хлористый или азотнокислый аммоний, или оксид углерода, Полученный осадок отмывают путем 5 7 репульпаций, отстаиваний и декантаций за 6090 мин. Отмытый гель сгущают на фильтре, гранулируют и обезвоживают. Технологические параметры процесса объясняются следующим. Предел по концентрации исходного силиката щелочного металла обусловлен тем, что при концентрации меньше 0,5 моль/л гель формируется очень медленно с малым выходом основного продукта; при концентрации выше 1 моль/л коллоидные частицы в момент сливания-реагентов слипаются в плотный гель, который трудно гомогенизировать, кроме того, ухудшаются механические характеристики ксерогеля. Установлено, что концентрация кислотных реагентов не должна превышать 4 моль/л, при более высоких концентрациях затрудняется гомоге3 . низация реакционной смеси. Верхний предел вводимого кислотного реагент обусловлен проявлением более высоко по сравнению с прототипом ионообмен ной емкости по захваченному при синтезе натрию -(1 ,5 ;. моль/г), механической -прочности и водоустойчивости (координационное число 6,.0 По мере уменьс1е 1ия. мольного отношения растет ионообменная ёмкость по сумме одновалентных катионов, водоустойч1№ость и механическая про ность , но вместе с тем уменьшается, степень осаждения Si02 в гель. При мольном отношении меньшем 0,8:1,0, наблюдается снижение всех характери тик сорбента, а степенб осаждения 5i02 в гель составляет порядка kQ%. Количество промывок установлено опытным путем и позволяет снизить концентрацию электролитов в геле в 30-120 раз. Силикагели, получаемые по предла гаемому способу, обладают повышенно ионообменной емкостью (1,512,32 моль/г ) по захваченным при си тезе ионам натрия и аммония, а, значит, более высокоэффективны как ионообменники по сравнению с сипикзгелями, полученными по извест ному способу.Высокая водоустойчивос и механическая прочность силикагеля обусловлен йзге числом контактов частиц в скелете геля (t,37.1) расши.ря|вт возможности их использования в водных растворах. Изменяя количество введенного кислотного реагента m в диапазоне рекомендуемых отношений, способ позволяет регулировать параметры пористой структуры сорбента: удельн поверхность 5, объем пор V, координационное число п. Эти величины зависят от количест ва кислотного реагента, выраженного в мольных долях от теоретически необходимого для полной нейтрализации щелочи, из раствора с одинаковой концентрацией силиката щелочного металла, одного и того же реагента-осадителя при, постоянной его концентрации следу(ощим образом4 е§-5 А - cL ( -rt.), ES-V А - ctvd -m}, n Aj + oC (1 -mj , где коэт1)фициенты o в каждом уравнении учитывают изменение указанных параметров за счет остаточндй щелочности и, как следствие, сорбции одновалетных катионов гелем, и зависят от концентрации силиката, природы и концентрации кислотного реагента, константы распределения одновалентных катионов между раствором и гелем. Константы уравнений А, А 2 и AT имеют вполне определенный физический CKWcn и могут быть выражены соответственно как , Vp , Tip . Значения с индексом ноль соответствуют обозначению параметров сорбентов, осажденных при стехиометрическом отношении кислотного реагента к щелочи, т.е. при m 1 . Приведеннь.е зависимости позволяют планировать получение сорбентов с заданными свойствами. Пример . Гель получают I осаждением из 20 л раствора силиката натрия с концентрацией оксида . кремния 0,5 моль/л, 3,8 л моль/л азотной кислоты (мольное отношение 0,76:1). Гель после созревания в течение 1,5ч отмывают от электролита путем 5 репульпаций, otcтaивaИий и декантаций, сгущают, гранули.руют замораживанием и обезвоживают, Содержание захваченного при синтезе натрия составляет 2,32 моль/г, объем пор по бензолу 0,3 , координационное число 5,5. Пример2.К 300 мл разбавленного жидкого стекла с концентрацией оксида кремния 0,75 моль/л добавляют рассчитанное по мольному отношению 0,79:1 количество указанного в табл. 1 кислотного реагента. В течение мин выпадают гели, которые после созревания kO мин отмывают от электролитов путем 6 репульпаций, отстаиваний и декантаций и ставят на промораживание при -8 С. После оттаивания и обезвоживания сорбенты имеют характеристики приведенные в табл. 1.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения неорганического сорбента на основе гидроксида циркония | 1982 |

|

SU1058611A1 |

| СПОСОБ ПОЛУЧЕНИЯ СОРБЕНТОВ НА ОСНОВЕ СМЕШАННЫХ ГЕЛЕЙ ОКСИГИДРАТА ЦИРКОНИЯ И КРЕМНИЕВОЙ КИСЛОТЫ | 2010 |

|

RU2448769C1 |

| Способ получения высокодисперсного кремнезема | 1981 |

|

SU988764A1 |

| Способ получения диоксида кремния гетерогенным синтезом | 2022 |

|

RU2790035C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОБРАЩЕННО-ФАЗОВЫХ ГИДРОФОБИЗИРОВАННЫХ ПОЛИСИЛИКАТНЫХ СОРБЕНТОВ И СОРБЕНТЫ, ПОЛУЧЕННЫЕ ЭТИМ СПОСОБОМ | 2012 |

|

RU2538897C2 |

| Способ получения фосфата олова | 1981 |

|

SU986481A1 |

| Способ получения гранулированных неорганических сорбентов | 1977 |

|

SU686989A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦЕОЛИТА MFI | 2017 |

|

RU2640236C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЦЕОЛИТА-А, ПРИГОДНОГО В КАЧЕСТВЕ ДЕТЕРГЕНТНОЙ МОДИФИЦИРУЮЩЕЙ ДОБАВКИ | 2000 |

|

RU2248939C1 |

| СОРБЕНТ НА ОСНОВЕ ОКСИДА АЛЮМИНИЯ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1992 |

|

RU2087186C1 |

1. СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИ:РОВАННОГО СИЛЙКАГЕЛЯ, включающий осаждение из растворов силикатов щелочных металлов кислотным реагентом, отмывку геля, его грануляцию и обезвоживание, отличающийся тем, что, с целью упрощения способа, повышения водостойкости, механической прочности и ионообменной емкости, осаждение геля проводят при молярном соотношении между кислотным реагентом и щелочью,, содержащейся в исходном растворе силиката, равном 0,8-0,92.Способ по п. 1,отлича,ю щ и и с я тем,что осаждение геля § ,ведут из растворов силикатов щелочных металлов с концентрацией оксида сл кремния 0,5-1,0 моль/л. CZ 3.Способ по п. 1, отличающийся тем, что грануляцию силикагеля ведут криогрануляцией. о х ю 4

2 MNH4Ct

90,97

1М НАС

2М НС1

2 М HjSO 10 + + Н NOa 1:1

П p и M e p 3 . Осаждают гель кремневой кислоты из раствора жидкого стекла с концентрацией оксида. кремния 1 моль/л рассчитанным по мольному отношению кислотного реагента к щелочи 0,9И количеством k моль/л . Выпавший гель отмывают, сгущают и высушивают при . Содержание захваченных при синтезе катионов натрия и аммония составляет 2,1 моль/г (1,57 Na + 4- 0,53NH), объем пор по бензолу О,«У , координационное число 5,7f степень осаждения Si02 9,1%П р и М е р А , Силикагель получают пропусканием углекислого газа со скоростью 20 мл/мин через 300 мл разбавленного жидкого стекла с кон- центрацией оксида кремния 0,8 моль/л 8 течение 1 ч ( мольное отношение кислотного к щелочи 0,75:1 J. Раствор с рН 11,9 гелирует по истечении 20 ч,-гель подвергают промывкам грануляции замораживанием и обезйоживанию. Содержание сорбированного натрия составляет 1,6 моль/г, объем пор по бензолу 0,435 см-/г, координа(1,7

5,8

0. + 0,)

0,3036,9

0,2837,1

0,2867,0

(0,87 Na+ + 0,880,0

+ 0,1 7 NH)

ционное число 5,8, степень осаждения 5i02 б5,7°4.

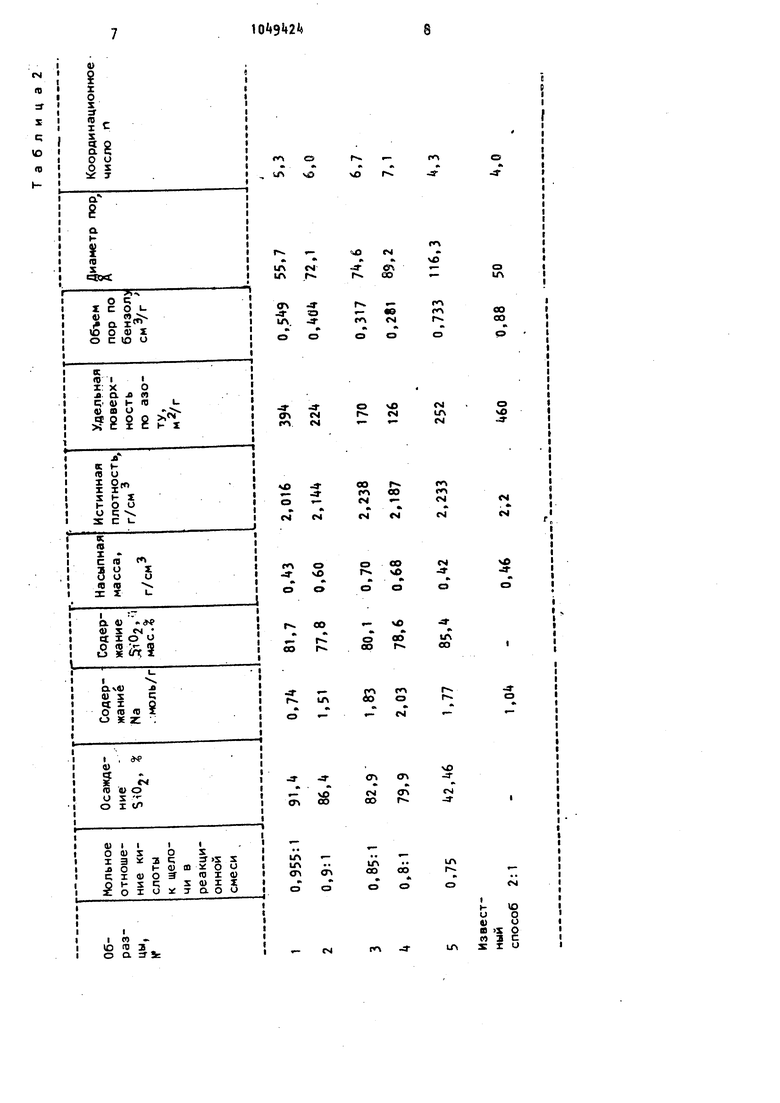

Пример5.С целью установления возможности регулирования пористой структуры сорбента производят осаждение из 1 л 0,5 М раствора силиката натрия при переменном мольном отношении кислотного реагента к щелочи, значения которого приведен в табл. 2. В качестве кислотного реагента используют раствор 2 моль/л HNO. Полученные гели после 6 отмывок водой сгущают на фильтре и гранулируют замораживанием при -10 С. После обезвоживания получают продукты со свойствами, приведенными в табл. 2, В серии образцов получены следующие зависимости параметро сорбента от количества кислотного реагента

5 - 2,5 (1 -m;. CeV ,708 - 2,5(1 -nih

n 4,6 ч- 14 (1 -hi). Физико-химические свойства силикагелей, отличающихся количеством кислотного осадителя (азотной кислоты) при синтезе приведены в табл. 2.

rf

о u

sD

1Л

M

u

r

r

1Л

(Ti

«Vl CM

NO

о СчГ CM

tf

о vO

f

oo

«- t oo r

Г. 1Л

о «Jcr

-

rf

о

0,

«k

r

-s

m

Cv

NO

o

о eo

1Л

-

«e

oo

ГЛ

N4

r.

CO

о

CM

о

so

1Л CM

.ar

to

CM

«SI

,

CM

CM

M

NO

CM

Jt

wr

tf oo

-Чm

о

о

«M

so

CTb O

-aCM

n r.

9}Ql 3 2k10

Приведенные примеры показывают, зования в качестве высокоэффективчто силикагели, получаемые по предла- ного ионообменника для омйсгки техгаемому с юсобу, отличаются болеенологических растворов от ионов поливысокой ионбобменной емкостью, водо-валентных металлов, носителя катализастойкостью и механической прочностью, 5 торов, адсорбента для разделения и очичто расширяет возможности их исполь- . стки газов, паров и жидкостей.

Авторы

Даты

1983-10-23—Публикация

1982-02-01—Подача