Изобретение относится к технологии получения высокодисперсного крем незема, например белой сажи, применяемой в качестве наполнителя резин, пластмасс, лаков, красок, заменителей кожи, а также в качестве сырья для оптики, сорбентов, катализаторов керамики. Известны способы получения кремне зема, основанные на его осаждении из растворов щелочных силикатов минеральными кислотами, аммонийными солями, либо в результате карбонизации этих растворов углекислым газом или содой t1 и 2. Известные способы имеют ряд недос татков : многостадийность,трудоемкост использование агрессивных реагентов (соляная, серная кислоты), образование большого количества промывных вод, содержащих продукты реакции, чаще всего токсичные, образование токсичных газообразных отходов при сушке отмытого кремнегеля (пары НС SOj, NHj и др), значительное содержание примесей и невысокие значения удельной поверхности, ограничивающие области применения дисперсной двуокиси кремния. Наиболее близким по технической.. сущности и достигаемому результату к предлагаемому является способ получения дисперсной двуокиси кремния путем обезвоживания кремнегеля, полученного обработкой раствора силиката натрия двуокисью углерода с последующей нейтрализацией серной кислотой и промывкой от сернокислого натрия. Осажденный в процессе карбонизации кремнегель промывают и бгущают на фильтр-прессах. Сгущенный кремнегель разбавляют водой до Т:Ж 1:1 и подают в реактор нейт.рализатор, где осуществляют кислотную обработку серной: кислотой до рН 2-4. Обработанную кис лую суспензию подают на фильтр-прессы, отжимают и промывают от сернокислого натрия. Сгущенный кремнегель распульповывают до 7-8%-ной суспензии , которую подают на сушку в распылительную сушилку 3. Недостатками известного способа являются многостадийность и трудремкость (особенно стадиифильтрации), образование большого объема промывных вод, использование деионированной воды в целях предотвращения отложения солей на рабочих поверхностях аппаратов и снижения содержания в конечном продукте ионов металлов и сульфат-иона , высокое остаточное со держание воды и летучих в сухом продукте (18 мас.% по прототипу), вследствие этого малая гидрофобность невозможность высокого обезвоживания путем прокаливания при высоких. . температурах вследствие спекания, низкие показатели дисперсности (диаметр частиц 120-130 А, удельная поверхность по титрованию ОН -групп 210-220 ), обусловленные процессами коагуляции - сцепления коллоидных частиц между собой в процессе гелеобразования. Цель изобретения - упрощение, способа за счет сокращения его продолжительности, повышение дисперсности, ггидрофобности и истинной плотности целевого продукта, получение окраг шенного кремнезема. Поставленная цель достигается тем что согласно способу получения высокодисперсного кремнезема путём обезвоживания при повышенных температурах водного коллоидного кремнезема с концентрацией 80-120 г/л по оксиду кремния, имеквдего рН 1,2-5,2 или 7,2 9,5 причем при получении окрашенного кремнезема в кремнезоль вводят соли переходных металлов: железа, или хро ма или кобальта, обезвоживанию подвергают кремнеземс концентрацией 80-120 г/л по оксиду кремния, в качестве коллоидного кремнезема исполь зуют кремнезоли: либо кислые, либо щелочные, кремнезоль с рН 1,2-5,2 вводят соли переходных металлов. Способ осуществляется следующим образом. Высокодисперсный кремнезем получают обезвоживанием свежеприготовлен ных кислых кремнезолей или щелочных кремнезолей, полученных подщелачиванием кислых золей. В качестве исходного сырья для получения кремнезолей используют силикаты щелочных металло или кальция, также природные и техни ческие продукты или отгсоды на их основе . Кислые золи получают либо химическим способом из материалов на основе силиката кальция с концентрацией 20-70 г/л по оксиду кремния и рН 1,2-5,2, при этом нижний предел рН обусловлен появлением аэрозолей серной Кислотъа при сушке к ремне зол я , а верхний по рН концентрации - стабильностью з®ля, либо более известным ионообменным способом с рН 3,55,2 и концентрацией 35-40 г/л по оксиду кремния. Щелочные кремнезоли получают подщелачиванйем кислых золей до рН-7,29,5 растворами щелочных реагентов. При этом мольное отношение MeOH:SiO,j в золе составляет (2-5):100, Нижний предел обусловлен стабильностью 39 лей, верхний - ухудшением дисперсных характеристик продуктов их обезвоживания. Исходя из требований применения (либо высокие показатели дисперснос ти, либо высокая степень обезвоживания) , высокодисперсные кремнеземы получают сушкой или прокладкой описанных кремнезолей при 20-1200°С (использование более высоких температур прокалки нецелесообразно из-за протекания процессов кристаллизации и cneftaния, приводящих к снижению дисперсности и невоспроизводимости свойств конечных продуктов) по нескольким вариантам. Производят обезвоживание кислых золей с рН 1,2-5,2 сразу после приготовления. В этом случае получаются продукты с максимально развитой поверхностью и минимальным размером первичных частиц кремнезема. Кислые кремнезоли перед обезвоживанием подщелачивают до рН 7,2-9,5. При. этом получаются порошки с пониженными показателями дисперсности, однако они содержат меньше сорбированной и химически связанной воды, по- , этому являются более гидрофобными. Плотность образцов при обезвоживании приближается к плотности кварца (плотность прозрачного кварца 2,65 г/см). Для уменьшения объемов сушильного оборудования и использования на начальной стадии обезвоживания золя низкопотенциального тепла,в частности тепла отходящих газов, кислые золи перед обезвоживанием упаривают до 80 г/л, а щелочные - до 120 г/л по оксиду кремния. Цри этом происходит некоторое укрупнение коллоидных частиц и небольшое снижение показателей дисперсности кремнеземов. Упаривание рекомендуется проводить до достижения вязкости кислого золя 4,0-4,5 сП, а щелочного - до 1,8-2,0 сП, При-этом золи еще длительное время остаются стабильными. После перехода этих границ вязкость быстро увеличивается до 12-20 сП, а затем резко повышается до 50-80 сП, и наступает гелирование. Предлагаемый способ позволяет получать сокращенные кремнеземы обезвоживанием кислых кремнезолей, содержащих термически неустойчивые соли переходных металлов; железа, или хрома, или кобальта. Последние вводят в золь в мольном отношении металла к оксиду кремния (0,04-1,0):. Нижний предел обусловлен появлением достаточно однородной по объему порошка устойчивой окраски светлых тонов окисла ввденного металла при соответствующей температуре обработки. Повышение количества вводимой соли выше указанного верхнего предела не приводит к -дальнейшему повышению

интенсивности окраски, и конечные продукты имеют обычно цвет, присущий чистому окислу введенного металла для данной температуры обработки. Варьированием природы окрашивающего компонента, его количеством и температурой обезвоживания получают широкую гамму наполнителей и пиг(ментов различных цветов и оттенков.

Получаемые обезвоживанием кремнезолей высокодисперсные кремнеземы значительно превосходят белые сажи (ГОСТ 18 307-78) и приближаются по свойствам к аэросилам (ГОСТ 14 922-6 с изменениями 1975 г), получаемым по сложной технологии из дорогого и дефицитного сырья.,

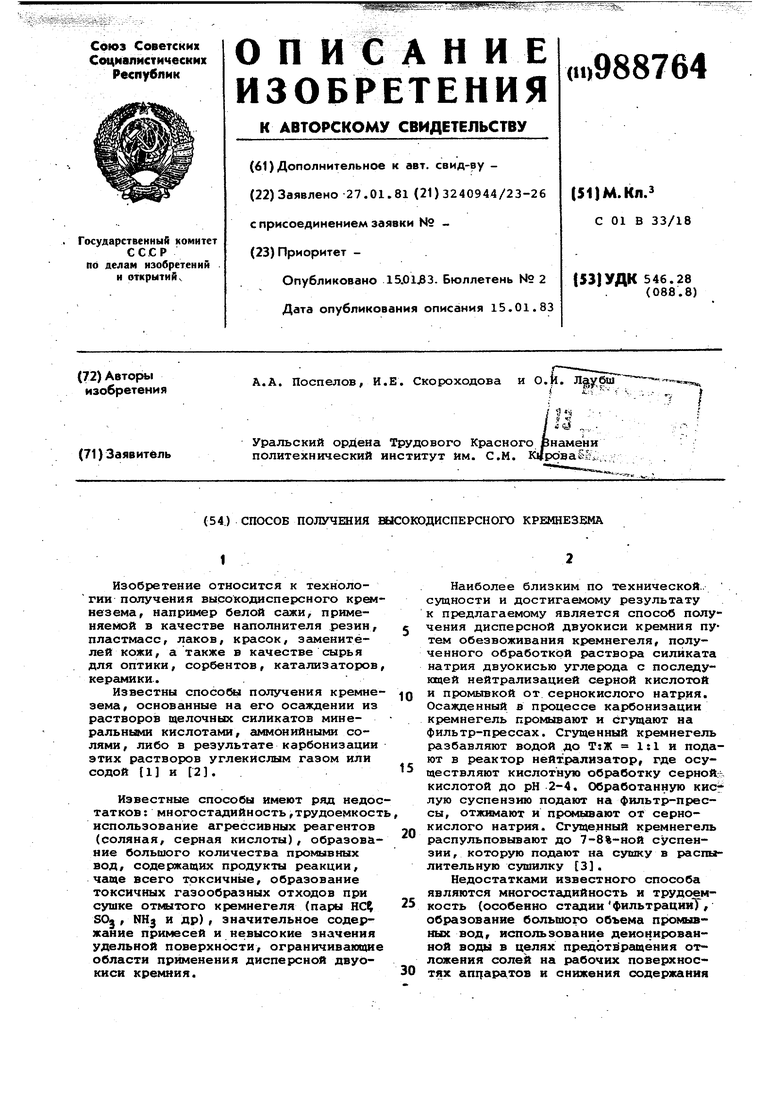

Пример. Обезвоживанию при 20,115,550 и подвергают кислый крамнезоль, полученный химическим способом из шлака электротермического производства фосфора и упаренный с концентрации 43,75 г/л до 80 г/л, и щелочной золь, полученный подщелачиванием кислого золя с рН 4,6 до рН 8,5 и упаренный до концентрации 120 г/л по оксиду кремния. Эксперименты по обоим золям проводятся с начальной стадии гелирования, чтобыполучить более объективные данные по дисперсности конечных продук тов, так как стадии гелирования протекают в каплях золями при прямой распылительной сушке. На начальных стадиях сушки оба золя вначале превращаются в полупрозрачные малопрочные стекловидные куоки. Однако при завершени-и обезвоживания при всех температурах, в -хсял числе и при комнатной, они распадаются.в тонкодисперсные порошки белого цвета. Характеристики полученных образцов и для сравнения товарной белой сажи приведены в табл. 1.. ,

Таблица

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения кремнезоля | 1981 |

|

SU983046A1 |

| Способ получения кремнезоля | 1979 |

|

SU814859A1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА ДЛЯ ОКИСЛЕНИЯ ДИОКСИДА СЕРЫ | 2001 |

|

RU2209118C2 |

| СПОСОБ ПОЛУЧЕНИЯ УЛЬТРАДИСПЕРСНОГО ПОРОШКА ДИОКСИДА КРЕМНИЯ | 2018 |

|

RU2690830C1 |

| Способ получения микрокремнезема из природного диатомита осаждением раствора азотной кислоты | 2020 |

|

RU2740995C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТОНКОДИСПЕРСНОГО АМОРФНОГО МИКРОКРЕМНЕЗЕМА ЗОЛЬ-ГЕЛЬ МЕТОДОМ | 2016 |

|

RU2625114C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОНЦЕНТРИРОВАННОЙ ПАСТЫ КОЛЛОИДНОГО КРЕМНЕЗЕМА | 1992 |

|

RU2032618C1 |

| СПОСОБ КОМПЛЕКСНОЙ ПЕРЕРАБОТКИ МАГНИЙХРОМСОДЕРЖАЩЕГО РУДНОГО СЫРЬЯ | 2006 |

|

RU2344076C2 |

| Смесь для изготовления огнеупорного теплоизоляционного материала | 1982 |

|

SU1013443A1 |

| Способ получения гидрозолей кремнезема | 1987 |

|

SU1452789A1 |

2,595

1200

Белая сажа по прото2,Д74 типу

Остаток при прокаливании служит показателем гидрофобности целевого продукта.

н.и. - не измеряется, н.р. - не рассчитывается в связи с практическим отсутствием на поверхности ОН -групп.

П р и м е р 2. Кремнезоль с рН 3,3 концентрацией Si02 35,08 г/л и устойчивостью 30 ч, полученный химическим способом, диспергируют в трубу с потоком отходящих газов от горелки на природном газе в зону с 180-250 С. В циклоне, соединенном с трубой, получают готовый продукт - порошок высокодисперсного кремнезема белого, 65

34,8

100,00

н.р.

н.и.

122,8

82,0025,5

221

цвета со слабо-сероватым оттенком. Он имеет следующие характеристики: остаток при прокаливании 84,7 мас.%, истинная плотность 2,312 кг/дм, удельная поверхность по метиленовой сини 58,4 , удельная поверхность по данным титрования ОН -групп

545 MVr, размердПервичньлх частиц кремнезема 51,3 А.

Примерз. Обезвоживают при 55 О С кремнезоль с концентрацией 49,3 г/л и рН 1,58,полученный из шлака производства ферросплавов (состав, мае. %: СаО 44, SiOj 51,5, AljOj 2,2, FeO 1,8, MnO 0,2). Получают порошок высокодисперсного кремнезема светло-желтого цвета с характеристиками: остаток при прокаливании 92,47 мас.%, истинная плотность 2,314 кг/дм, удельная поверхность по метиленовой сини 31,6 . П р и м е р 4. Высокодисперсный кремнезем, окрашенныйиз-за присутствия железа в густой красно-коричневый цвет, получают обезвоживанием :Кр&лнезоля с {Я 2,2 и концентрацией iSiOi 28,2 г/л, полученного из доменного шлака (состав, мас.%: СаО 33,5 SiOj 22,6, MgO 7,9, 3,6, MnO 17,5, 0,2, Реобщ24,6, сера 0,1) Пороокж имеет следующие характеристики (прокалка при ) : остаток при прокаливании $4,56 мас.%, истинная плотность 2,331 кг/дм, удельная поверхность по метиленовой сини 29,7 мЗ/г.

Приме р 5. Обезвоживанию при 1 ч подвергёоот устойчивую смес содержащую 0,5 л золя, полученного

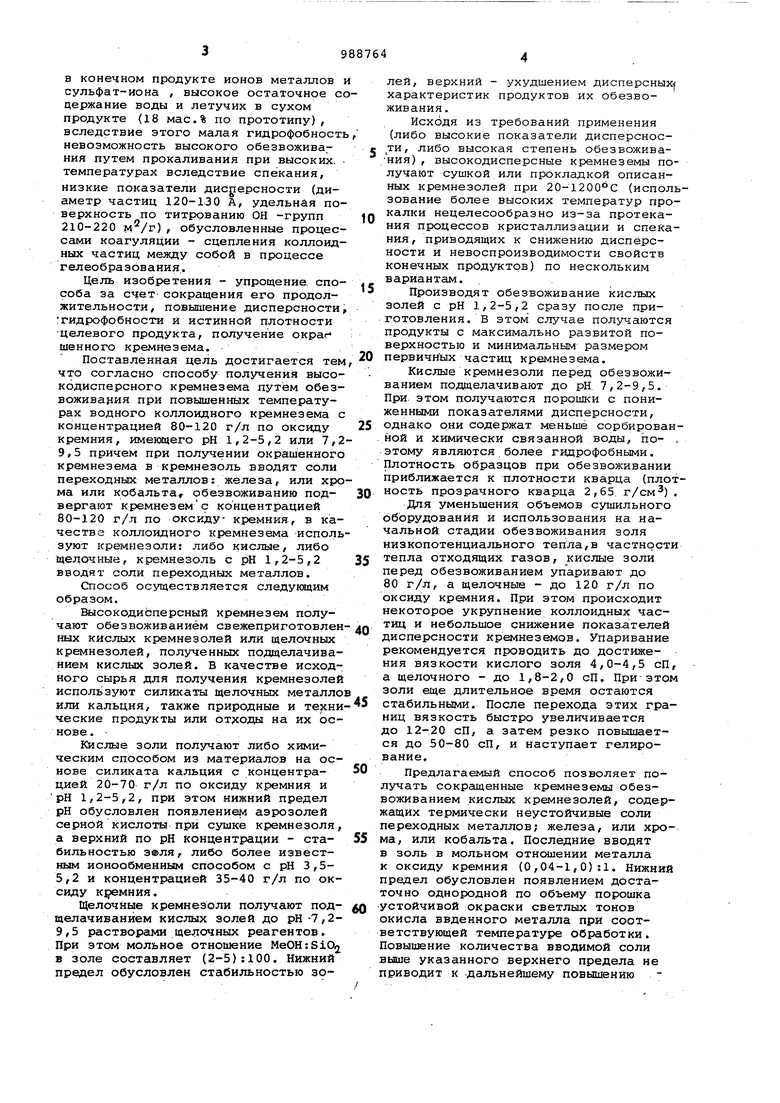

Бледно-коричневый Бледно-корич не вый Оранжево-коричневый Коричневый

Темно-коричневый Темно-коричневый

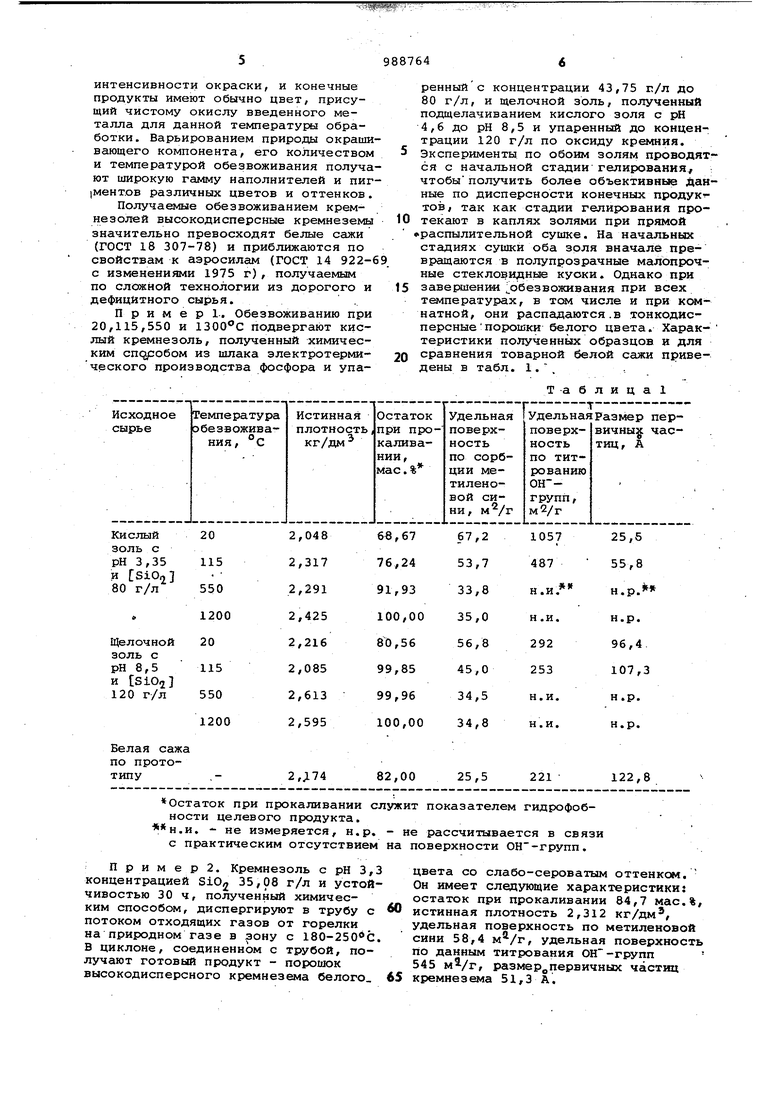

Пример. Обезвоживают при ,400 и пробы кислого кремнеэоля по примеру 6/ в которые вводят пепо примеру 3, и 20 мл 1 моль/л нитрата хрома (III), при этом азотнокислый хром разлагается до оксида. В результате получают высокодисперсный порошок светлого бархатно-зеленого цвета с характеристиками: остаток при проксшивании 93,84 мас.%, истинная плотность 2,328 кг/дм, удельная поверхность по метиленовой сини 26,3 MVr.

этом случае мольное отношение хрома к оксиду кремния составляет 0,048. При увеличении мольного отношения до 0,1; 0,3; 0,6; 1,0 и 2,0 в тех же условиях опыта происходит нарастание интенсивности окраски до бархатного темно-зеленого цвета (по окраске образцы с мольнь 1 отношением 1 и 2 практически идентичны).

П р и м е р 6.. Окрашенные кремнеземы получают обезвоживанием при 400 и 900®С проб кислого кремнезоля с рН 4,6, упаренного до концентрации 60 г/л по оксиду кремния и подкисленного с целью стабилизсщии азотной кислотой до рН 1,2-1,5, в .которые вводятся переменные количества 2 моль/л раствора азотнокислого кобальта. В результате получаю т порошки .с окраской, приведенной в табл. 2.

Таблица2

Лазоревый

Бархатно-сиреневый

Ярко-сиреневый

Серый с металлическим блеском

Густо

Черный с металлическим блеском;

ременные количества 2 моль/л раствора хлористого железа. Порошки имеют окраску, приведенную в табл 3.

ТаблицаЗ

Продолжение табл.3

Авторы

Даты

1983-01-15—Публикация

1981-01-27—Подача