1

Изобретение относится к получению неорганических сорбентов и предназначено для получения неорганических сорбентов в гранулированном виде с помощью замораживания из свежеосажденньлх гелей гидратированных окислов и труднорастворимых солей, использующихся в качестве ионообменников в растворах, адсорбентов для разделения и очистки газов, в газо-жидкрстной хроматографии катализаторов и носителей .

Известен способ получения сорбентов высушиванием свежеосажденных гелей с последующим измельчением высушенных ксерогелей или растрескиванием их при замачивании в воде на гранулы 1. При суиже легкоподвижный гель сильно сжимается за счет капиллярных сил, поэтому сорбенты, полученные сушкой гелей, чаще всего получаются микропористыми с малой величиной общей пористости (менее

0,1 см Vr) .

Незначительная пористость затрудниет кинетику сорбции. Так известно, что ионообменное равновесие на сорбентах, гранулированных сушкой, устанавливается в статических условиях

в течение от 1 до 7 сут. Поэтому сорбцию в колонках на таких материалах проводят при малых скоростях пропускания растворов (1-3 колоночных объема в час), в то время как в случае ионообменных смол растворы пропускают со скоростью 15-20 колоночных объемов в час.

Известен способ получения гранули0рованных неЬрганических сорбентов, позволяющий получать материалы с развитой удельной поверхностью, большой емкостью, высокими значением удельного объема пор и, как следствие, хо- рошими кинетическими свойствами 2.

По этому способу гели осаждают сливанием водных растворов исходных реагентов, отмывают от электролитов, подвергают промораживанию и оттаива0нию. В итоге получают влажный гранулированный продукт, состоящий из достаточно механически прочных стекловидных или матовых гранул. В ряде сорбционных процессов используются

5 непосредственно влажные гранулированные материалы. Однако в большинстве случаев конечной стадией получения

гранулированных замораживанием сОР бейтов является высушивание. При этом достигают увеличения объемной емкости сорбентов и повышения их механической, Термической и химическо устойчивости, возможности использования в газовых средах. Упомянутый способ обладает сущест венньми недостатками. Удельный объем пор влажных гранулированных замораживанием сорбентов в зависимости от условий осаждения, грануляции и природы геля равен от 0,3 до 3 матрицы. После высушивания сорбентов эта величина уменьшается в 5-30 раз Соответственно уменьииются удельная поверхность и ионообменная емкость, и значительно ухудшаются их кинетические характеристики. Снижение пористости происходит из за сжатия сетки геля под действием капиллярных сил, возникающих при испарении воды из пор, что приводит к уменьшению размера пор, превращению открытых пор в закрытые, зарастанию пор. Другим недостатке этого способа является то, что воздушно-сухие сорбенты, гранулированные замораживанием, являясь высокоактивными мат риалами, подвергаются при длительном хранении процессам старения, при водящим к дальнейшему уменьшению их пористости, емкости и других важных характеристик. Третьим недостатком способа является выход большого количества промьюных вод, являющихся отходами производства. Цель изобретения - получение сор бентов с повышенной пористостью. Это достигается при реализации способа, заключающегося в осаждении гелей, отмывке, замораживании, отта вании с дальнейшим отделением влажных гранул от избыточной воды и про питыванием их раствором электролита концентрацией 0,1-5,0 мол/л при отн шении Т;Ж равном 1:(2-50) и последу щим высушиванием при 20-200 С. Отличительным признаком способа является пропитка влажных грану л по ле оттаивания и отделения избыточной воды раствором электролита концентрацией 0,1-5,0 мол/л при отноше

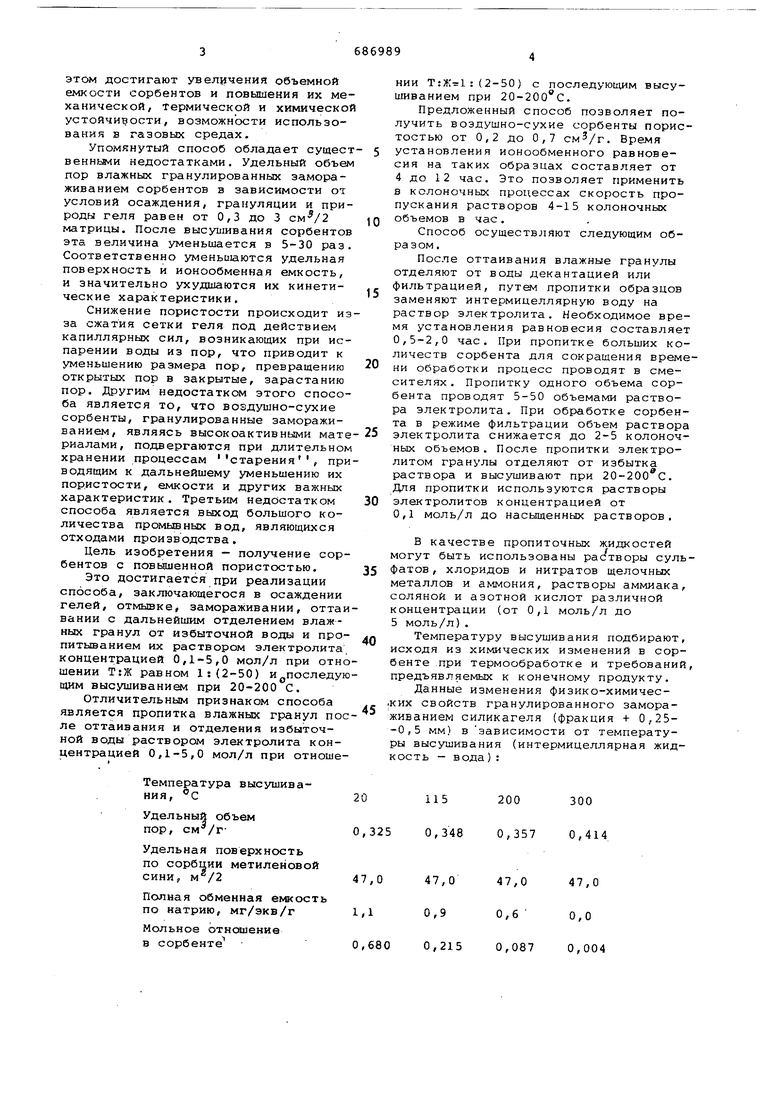

Температура высушивания, °С

Удельный объем пор, см /гУдельная поверхность по сорбции метиленовой сини, м /2

Полная обменная емкост по натрию, мг/экв/г

Мольное отнсяиение в сорбенте

200

115

300 0,348

0,3570,414

47,047,0

0,60,0

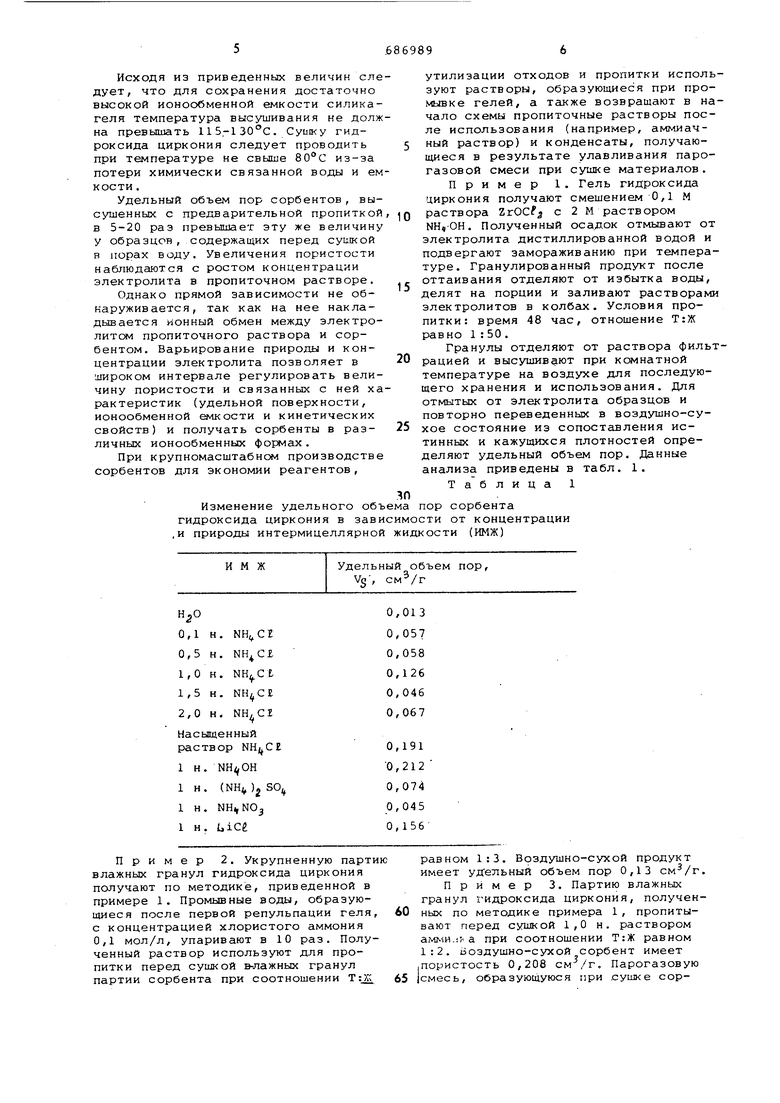

0,0870,004 НИИ : (2-50) с последующим высушиванием при 20-200с. Предложенный способ позволяет получить воздушно-сухие сорбенты пористостью от 0,2 до 0,7 . Время установления ионообменного равновесия на таких образцах составляет от 4до 12 час. Это позволяет применить в колоночных процессах скорость пропускания растворов 4-15 колоночных объемов в час. Способ осуществляют следующим образом. После оттаивания влажные гранулы отделяют от воды декантацией или фильтрацией, путем пропитки образцов заменяют интермицеллярную воду на раствор электролита. Необходимое время установления равновесия составляет 0,5-2,0 час. При пропитке больших количеств сорбента для сокращения времени обработки процесс проводят в смесителях . Пропитку одного объема сорбента проводят 5-50 объемами раствора электролита. При обработке сорбента в режиме фильтрации объем раствора электролита снижается до 2-5 колоночных объемов. После пропитки электролитом гранулы отделяют от избытка раствора и высушивают при 20-200 С. Для пропитки используются растворы электролитов концентрацией от 0,1 моль/л до насыщенных растворов, В качестве пропиточных жидкостей могут быть использованы растворы сульфатов, хлоридов и нитратов щелочных металлов и аммония, растворы аммиака, соляной и азотной кислот различной концентрации (от 0,1 моль/л до 5моль/л). Температуру высушивания подбирают, исходя из химических изменений в сорбенте при термообработке и требований, предъявляемых к конечному продукту. Данные изменения физико-химичес,ких свойств гранулированного замораживанием силикагеля (фракция + 0,25-0,5 мм) в зависимости от температуры высушивания (интермицеллярная жидкость - в ода) : Исходя из приведенных величин сле дует, что для сохранения достаточно высокой ионообменной емкости силикагеля температура высушивания не долж на превышать IIS-ISO C. Сушку гидроксида циркония следует проводить при температуре не свыше из-за потери химически связанной воды и ем кости . Удельный объем пор сорбентов, высушенных с предварительной пропиткой в 5-20 раз превышает эту же величину у образцов, содержащих перед сушкой в порах воду. Увеличения пористости наблюдаются с ростом концентрации электролита в пропиточном растворе. Однако прямой зависимости не обнаруживается, так как на нее накладывается ионный обмен между электролитсм пропиточного раствора и сорбентом. Варьирование природы и концентрации электролита позволяет в лироком интервале регулировать величину пористости и связанных с ней ха рактеристик (удельной поверхности, ионообменной емкости и кинетических свойств) и получать сорбенты в различных ионообменных формах. При крупномасштабном производстве сорбентов для экономии реагентов, Изменение удельного объ гидроксида циркония в зави ,и природы интермицеллярной утилизации отходов и пропитки используют растворы, образующиеся при промывке гелей, а также возвращают в начало схемы пропиточные растворы после использования (например, аммиачный раствор) и конденсаты, получающиеся в результате улавливания парогазовой смеси при сушке материалов. Пример 1. Гель гидроксида циркония получают смешением 0,1 М раствора ZrOCf с 2 М раствором NH,-OH. Полученный осадок отмывают от электролита дистиллированной водой и подвергают замораживанию при температуре. Гранулированный продукт после оттаивания отделяют от избытка воды, делят на порции и заливают растворами электролитов в колбг1Х, Условия пропитки: время 48 час, отношение Т:Ж равно 1:50. Гранулы отделяют от раствора фильтрацией и высушивают при комнатной температуре на воздухе для последующего хранения и использования. Для отмытых от электролита образцов и повторно переведенных в воздушно-сухое состояние из сопоставления истинных и кажущихся плотностей определяют удельный объем пор. Данные анализа приведены в табл. 1. Таблица 1 ор сорбента ти от концентрации ости (ИМЖ)

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения диоксида циркония | 1981 |

|

SU994413A1 |

| НЕОРГАНИЧЕСКИЙ СФЕРОГРАНУЛИРОВАННЫЙ ОБВОДНЕННЫЙ ИОНООБМЕННЫЙ МАТЕРИАЛ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1992 |

|

RU2034645C1 |

| НЕОРГАНИЧЕСКИЙ СФЕРОГРАНУЛИРОВАННЫЙ КОМПОЗИЦИОННЫЙ СОРБЕНТ НА ОСНОВЕ ГИДРОКСИДА ЦИРКОНИЯ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1996 |

|

RU2113024C1 |

| НЕОРГАНИЧЕСКИЙ СФЕРОГРАНУЛИРОВАННЫЙ ПОРИСТЫЙ СОРБЕНТ НА ОСНОВЕ ГИДРОКСИДА ЦИРКОНИЯ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1994 |

|

RU2064825C1 |

| СОРБЦИОННО-ФИЛЬТРУЮЩИЙ МАТЕРИАЛ ДЛЯ ОЧИСТКИ ВИНОМАТЕРИАЛОВ, АЛКОГОЛЬНЫХ НАПИТКОВ И ВИНОГРАДНЫХ СОКОВ | 1992 |

|

RU2034646C1 |

| Способ получения неорганического сорбента для извлечения соединений бора из растворов | 1977 |

|

SU655413A1 |

| Способ получения гранулированных неорганических сорбентов на основе фосфатов металлов IY группы | 1980 |

|

SU980808A1 |

| СПОСОБ ПРОИЗВОДСТВА ВОДКИ | 1993 |

|

RU2067992C1 |

| Способ получения неорганического сорбента на основе гидроксида циркония | 1982 |

|

SU1058611A1 |

| НОСИТЕЛЬ ДЛЯ КАТАЛИЗАТОРА ГИДРООЧИСТКИ ДИЗЕЛЬНЫХ ФРАКЦИЙ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2023 |

|

RU2811917C1 |

Пример 2. Укрупненную парти влажных гранул гидроксида циркония получают по методике, приведенной в примере 1. Промывные воды, образующиеся после первой репульпации геля, с концентрацией хлористого аммония 0,1 мол/л, упаривают в 10 раз. Полученный раствор используют для пропитки перед сушкой в-лажных гранул партии сорбента при соотношении Т:У

равном 1:3. Воздушно-сухой продукт имеет удельный объем пор 0,13

Пример 3. Партию влажных гранул тндроксида циркония, полученных по методике примера 1, пропитывают перед сушкой 1,0 н. раствором . а при соотношении Т:Ж равном 1:2. Воздушно-сухой сорбент имеет .пористость 0,208 см /г. Парогазовую |смесь, образующуюся при сушке сорбента, барботируют через раствор оксихлорида циркония на стадии осаждения геля с целью утилизации выбросов. Для яоосаждения геля использует раствор после пропитки, который предварительно доукрепляют до концентрации 2 мол/л концентрированным водньм аммиаком.

Пример 4. Для снижения влияния старения при хранении и получения максимальной пористости используют два варианта. В первом варианте гранулы гидроксида циркония пропитывают растворами солей при соотношении Т:Ж равном 1:5, высушивают и хранят 5 мес. При хранении в порах сорбента содержатся закристаллизовавшиеся соОба варианта осуществления способа позволяют стабилизировать свойства сорбентов при хранении.

Пример 5. При получении сорбента-фосфата циркония гель осаждают обычно смешанным раствором соли циркония С раствором фосфорной кислоты, содержащим значительное количество одной из минеральных кислот, необходимой для предотвращения гидролиза и получения высокого соотношения фосфораз,к цирконию в сорбенте. Гель фосфата циркония осаждают сливанием 5 л 0,2 м раствора ZrO (N0) и 5 л 0,8 М раствора Hj POi, , содержащего 4 мол/л, HNO . При первой репульпации геля получают промывные воды, содержащие 0,1 мол/л Hj POj, и 1,1 мол/л HNO . Их используют для пропитки влажных гранул фосфата циркония, гранулированного замораживанием с отношением Т:Ж равном 1:20. После пропитки сорбент высушиаают при 120с. Для сравнения

ли. Затем сорбенты отмывают водой, повторно высушивают и определяют их свойства.

Во втором варианте влажные гранул гидроксида циркония пропитывают растворами солей и хранят в этих растворах 6 мес. Затем образцы высушивают, промывают водой от солей, повторно высушивают, определяют их свойства.

Для сравнения определяют свойства свежеприготовленных сорбентов, которые получают из влажных гранул пропиткой растворами солей, сушкой, отмывкой и повторной сушкой.

Показатели пористости приведены в табл. 2.

Таблица

высушивают при этой же температуре непропитанные гранулы. Необработанные пропиткой гранулы имеют пористость О.,053 , пропитанные - 0,378 см /

Раствор после пропитки присоединяют к остальным промывкам, смесь упаривают до 4,5 л, доукрепляют концентрированной фосфорной кислотой и используют для осаждения геля фосфага циркония.

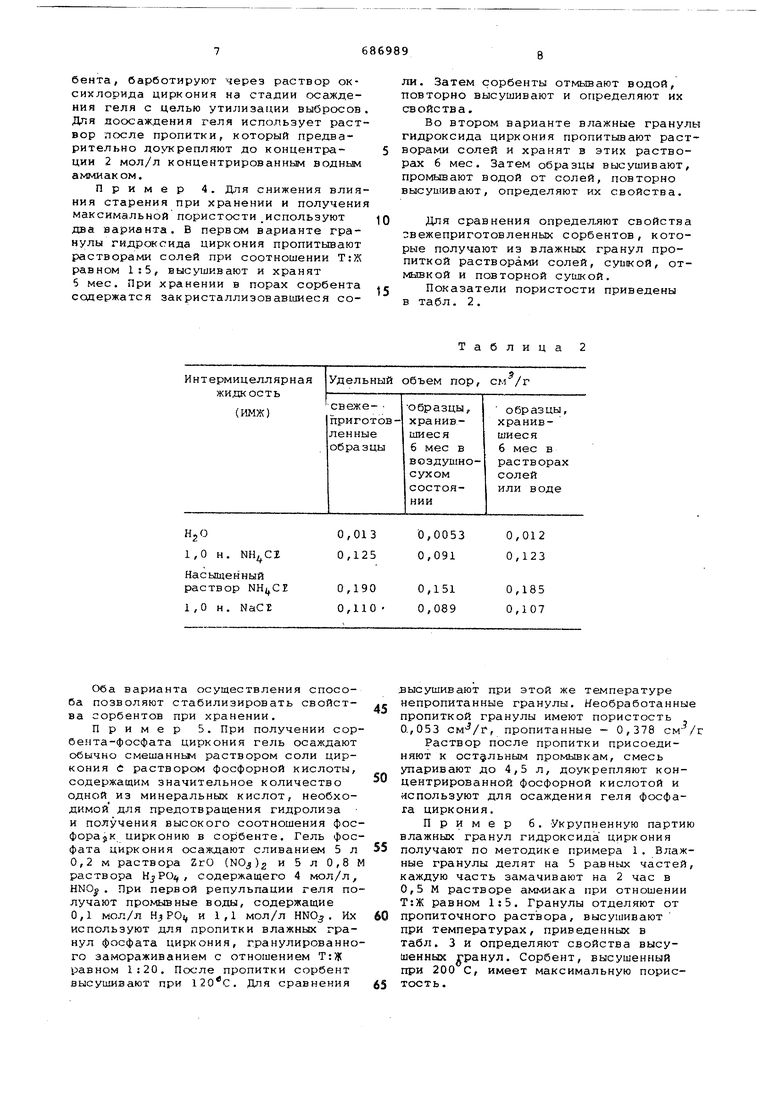

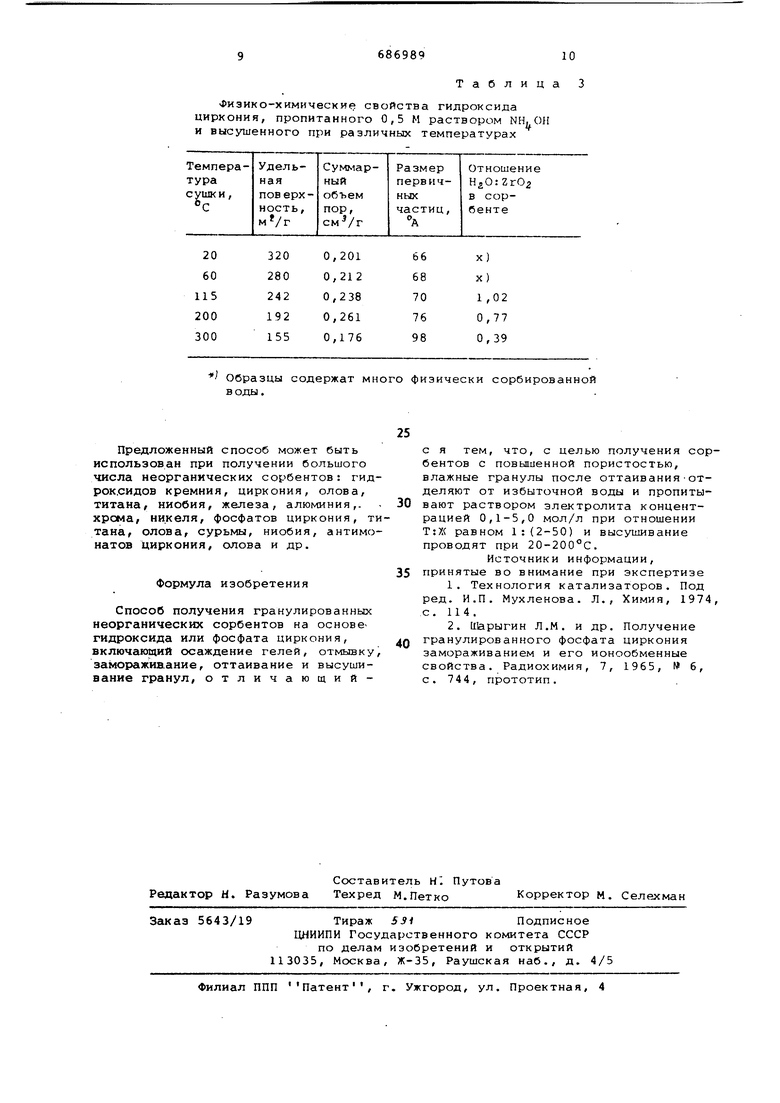

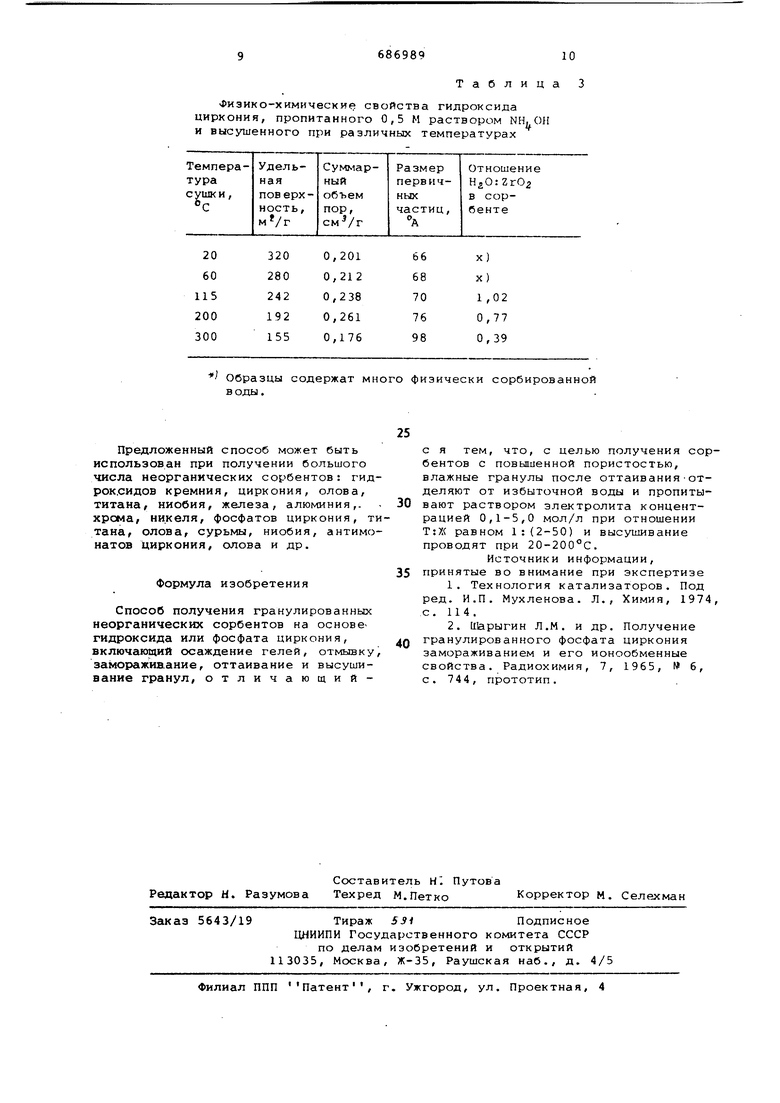

Пример 6. Укрупненную партию влажных гранул гидроксида циркония получают по методике примера 1. Влажные гранулы делят на 5 равных частей, каждую часть замачивают на 2 час в 0,5 М растворе аммиака при отношении Т:Ж равном 1:5. Гранулы отделяют от пропиточного раствора, высушивают при температурах, приведенных в табл. 3 и определяют свойства высушенных гранул. Сорбент, высушенный при 200 С, имеет максимальную пористость.

Киэико-химические свойства гидроксида циркония, пропитанного 0,5 М раствором NH. ОН и высушенного при различных температурах

Образцы содержат много физически сорбированной воды.

Предложенный способ может быть использован при получении большого числа неорганических сорбентов: гидрок.сидов кремния, циркония, олова, титана, ниобия, железа, алюминия,. хрома, никеля, фосфатов циркония, титана, олова, сурьмы, ниобия, антимонатов циркония, олова и др.

Формула изобретения

Способ получения гранулированных неорганических сорбентов на основегидроксида или фосфата циркония, включающий осаждение гелей, отмывку, заморажинание, оттаивание и высушивание гранул, отличающийТаблица

с я тем, что, с целью получения сорбентов с повышенной пористостью, влажные гранулы после оттаиванияотделяют от избыточной воды и пропиты0вают раствором электролита концентрацией 0,1-5,0 мол/л при отношении Т:Х( равном 1:(2-50) и высушивание проводят при 20-200°С.

Источники информации,

5 принятые во внимание при экспертизе

0 замораживанием и его ионообменные свойства. Радиохимия, 7, 1965, № 6, с. 744, прототип.

Авторы

Даты

1979-09-25—Публикация

1977-02-03—Подача