Изобретение относится к области получения кристаллических цеолитных материалов, которые могут быть использованы в качестве сорбентов и компонентов катализаторов.

Цеолит типа пентасила, а именно цеолит структурного типа MFI, известный также как цеолит ZSM-5, имеет микропористую структуру, образованную системой эллиптических каналов размером 0,53×0,56. Данный цеолит отличается высокой термической, термопаровой и кислотной устойчивостью, а также регулируемой кислотностью. Регулирование концентрации кислотных центров достигается путем изменения отношения SiO2/Al2O3 в кристаллическом каркасе цеолита в очень широком диапазоне (от 20 до ∞). Формирование кристаллического каркаса цеолита MFI возможно без участия алюминия с образованием кремнеземного аналога, называемого силикалит-1.

Традиционный синтез цеолитов данного типа проводят в гидротермальных условиях при температуре 130-180°С и соответствующем давлении. Реакционные смеси, кристаллизующиеся в цеолит MFI, готовят путем смешивания источников кремния, алюминия, неорганической щелочи, органического темплата – структурообразователя, и воды. Вода является основным компонентом реакционной смеси, ее содержание в реакционной смеси составляет 70-80% масс. Для цеолита данного типа можно использовать большой ассортимент органических темплатов, в качестве которых известны первичные, вторичные, третичные амины, соли и гидроксид катиона тетрапропиламмония (далее ТПА), а также спирты и другие соединения. Данный цеолит также может быть получен без использования органического темплата из реакционных смесей с высокой концентрацией неорганической щелочи в узкой области отношений SiO2/Al2O3 от 20 до 40. Вместо органических темплатов для получения цеолита могут быть использованы кристаллические затравки, представляющие собой кристаллы требуемой структуры. В качестве источника кремнезема при синтезе цеолита используют соединения кремния различной степени дисперсности, в том числе молекулярные (органические эфиры кремния), коллоидные (силиказоль и жидкое стекло) и конденсированные (силикагидрогель и силикаксерогель). В качестве источника алюминия используют неорганические и органические соли алюминия (нитрат, хлорид, сульфат, стеарат), органические эфиры алюминия, металлический алюминий и алюминат натрия.

Обычно после гидротермальной кристаллизации реакционную смесь разделяют на две фазы - твердую, представляющую собой кристаллы цеолита, и жидкую, представляющую собой раствор компонентов, не вошедших в состав цеолита. Для выделения кристаллов цеолитов из реакционной смеси после кристаллизации проводят фильтрацию или центрифугирование. Выделенные кристаллы отмывают от избытка щелочи, высушивают, прокаливают для удаления органического темплата, если он был введен. Таким образом, целевой продукт получают в виде высокодисперсного порошка.

Прокаленные цеолит подвергают ионному обмену в растворах солей аммония, и после прокаливания аммонийной формы цеолита образуется кислотная (протонная) форма. Протонную форму при необходимости можно подвергнуть ионному обмену с заданными катионами.

Описанный выше принцип синтеза цеолита использован, например, в патентах RU 2174952, RU 2243156, RU 2540550.

К основным проблемам известных способов получения цеолитов MFI относятся: многостадийность, необходимость использования автоклавного оборудования со специальным техническим оформлением, в т.ч. с системами нагрева и перемешивания, а также необходимость утилизации жидких продуктов кристаллизации, составляющих до 80% от массы исходного сырья.

Из уровня техники известны приемы повышения эффективности процесса получения цеолитов MFI за счет изменения технического оформления синтеза и замены традиционного гидротермального синтеза на парофазный синтез.

Например, описана возможность кристаллизации цеолитов MFI в смеси паров воды и темплата [W. Xu, J. Dong, Jian. Li. Simultaneous Crystallization of Two Dissimilar Zeolites from the System Ethylenediamine-Na2O-Al2O3-SiO2-H2O-Triethylamine // J. Chem. Soc., Chem. Commun., 1990, p. 131-132; W. Xu, J. Dong, Jin. Li, Jian. Li, F. Wu. A Novel Method for the Preparation of Zeolite ZSM-5 // J. Chem. Soc., Chem. Commun., 1990, p. 755-756].

При таком способе готовят прекурсор для синтеза цеолита путем смешивания растворов силиката натрия, сульфата алюминия и гидроксида натрия с последующим фильтрованием и промыванием. Прекурсор (осадок аморфного натрийсодержащего алюмосиликатного геля) помещают в контейнер с пористым дном, на дно автоклава для кристаллизации наливают смесь воды и темплатов (этилендиамина и триэтиамина) и погружают в нее металлический штатив. На штативе размещают контейнер с прекурсором, после чего автоклав герметизируют. В данной конконструкции прекурсор оказывается отделенным от смеси воды и темплата пористым дном контейнера. При нагреве автоклава до 180-200°С в течение 5-7 дней в контейнере прекурсор превращается в цеолит ZSM-5 в парах воды и темплатов. По окончании кристаллизации цеолит ZSM-5 извлекают из контейнера, отмывают и сушат.

Недостатками вышеописанного способа являются:

- необходимость многостадийных предварительных синтезов для получения аморфного геля-прекурсора,

- использование значительных количеств легкокипящих аминов,

- длительное время кристаллизации, приводящее к высоким энергозатратам.

Из уровня техники известна также возможность осуществления синтеза цеолитов при ограниченном количестве воды.

Известен способ получения цеолитного молекулярного сита со структурой МТТ (ZSM-23) с ультрамелкими кристаллами, предусматривающий синтез цеолита при отсутствии свободной воды. Согласно этому способу, цеолит МТТ готовят путем осуществления последовательных операций:

- приготовление реакционной смеси в виде пасты на основе источника кремния (силикаты, силикагидрогель, кремневая кислота, коллоидный кремнезем, пирогенный кремнезем, осажденный кремнезем, гидроксиды кремнийорганических эфиров), источника алюминия (оксид и гидроксид алюминия, соли алюминия, алюминаты, каолиновые глины, цеолиты), гидроксида калия, кристаллической затравки в виде предварительно синтезированного цеолита ZSM-23 (или без нее) и органического темплата гидроксида диизопропилимидазолия путем гомогенизации смеси перечисленных компонентов с использованием специальных смесителей;

- подсушивание полученной пасты при 60°С с получением прекурсора с остаточной влажностью 45-55%;

- кристаллизации прекурсора в цеолит в автоклаве при температуре 165-175°С и соответствующем давлении в течение 24-72 ч [WO 2008/082927 А1, 2008].

Недостатками данного способа являются: его многостадийность, использование специального технологического оборудования в виде высокоскоростных смесителей для обеспечения гомогенности распределения компонентов реакционной смеси, технологические трудности, связанные с загрузкой высоковязкой пасты прекурсора в автоклав. Кроме того, описанный способ не предусматривает возможность синтеза цеолита со структурой MFI.

Наиболее близким к предложенному техническому решению является способ получения цеолита типа MFI, предусматривающий проведение стадии кристаллизации при отсутствии свободной воды. В известном способе вода, участвующая в кристаллизации цеолита, не образует отдельной фазы, а вводится только в состав прекурсора. Способ предусматривает возможность получения цеолитов ZSM-5, ZSM-11, ZSM-12, ZSM-22, ZSM-23, ZSM-38, beta в виде формованных частиц, представляющих собой поликристаллические сростки кристаллов цеолита [US 5558851, 1996].

Данный способ получения цеолита типа MFI, принятый за прототип, включает приготовление реакционной смеси на основе источника кремния, источника алюминия, источника щелочного катиона, кристаллической затравки (или без нее) и органического темплата в специальном смесителе; получение прекурсора путем формования реакционной смеси с получением влажных экструдатов, кристаллизацию прекурсора при температуре 80-200°С и соответствующем давлении в автоклаве в течение 1-240 ч.

Недостатками способа являются: ограничения, связанные с получением цеолита только в виде плотных прочных гранул, представляющих собой сростки кристаллов, невысокая степень превращения прекурсора в цеолит, в результате чего содержание цеолитных кристаллов в продукте кристаллизации не превышает 90% масс., многостадийность способа, необходимость использования высокоскоростных смесителей для обеспечения гомогенности распределения компонентов реакционной смеси.

Задачей настоящего изобретения является разработка технологически простого способа получения цеолита MFI, обладающего высокой кристалличностью, развитой пористой структурой и высокой кислотностью, а также повышение степени превращения прекурсора в цеолит и повышение производительности процесса.

Поставленная задача решается описываемым способом синтеза кристаллического цеолита типа MFI, который включает приготовление прекурсора, характеризующегося составом, соответствующим области кристаллизации цеолита типа MFI, проведение кристаллизации при повышенной температуре, отмывку и сушку полученных кристаллов, причем приготовление прекурсора осуществляют путем пропитки твердых частиц силикагеля реакционной смесью, обеспечивающей в прекурсоре мольное отношение SiO2:Al2O3 не менее 30, мольное отношение MeOH:SiO2 менее 0,3, где Me - щелочной металл, мольное отношение H2O:SiO2 в интервале от 2,2 до 3,3, кристаллизацию прекурсора осуществляют в отсутствие свободной воды, непосредственно после стадии кристаллизации полученные твердые частицы, имеющие форму частиц, идентичную форме частиц исходного силикагеля, обрабатывают водой с образованием суспензии кристаллов цеолита типа MFI в воде.

Предпочтительно пропитку силикагеля проводят до поглощения пропитывающего раствора силикагелем в количестве от 0,8 до 1,4 г раствора на 1 г силикагеля.

Согласно изобретению пропитку силикагеля производят либо по влагоемкости в течение 15-30 мин, либо при поглощении из раствора в статических условиях в течение 60-120 мин, либо при поглощении из раствора в условиях принудительной циркуляции раствора в течение 90-120 мин.

Согласно изобретению реакционная смесь содержит источник оксида алюминия, обеспечивая в прекурсоре мольные отношения SiO2:Al2O3 не менее 30, либо не содержит источника оксида алюминия, т.е. SiO2:Al2O3 до бесконечности.

Согласно изобретению реакционная смесь содержит источник щелочного металла, обеспечивая мольное отношение MeOH:SiO2 менее 0,3, либо не содержит источника щелочного металла, т.е. MeOH:SiO2 равное 0.

Согласно изобретению реакционная смесь содержит органический темплат (R), пригодный для кристаллизации цеолита структуры типа MFI, при мольном соотношении R:SiO2 не более 0,2, либо не содержит органического темплата.

Если реакционная смесь содержит темплат, то предпочтительно использовать гидроксид тетрапропиламмония, или галогенид тетрапропиламмония, или смесь гидроксида и галогенида тетрапропиламмония, или аминоспирты, или амины.

Предпочтительно кристаллизацию проводят при 110-170°С в течение 12-168 ч.

Согласно изобретению полученные кристаллы цеолита дополнительно подвергают прокаливанию и ионному обмену с использованием стандартных методик.

В объеме совокупности признаков независимого пункта формулы достигается заявленный технический результат по следующим причинам.

Для реализации изобретения нами были использованы промышленные марки силикагелей, как в виде частиц сферической формы, так и в виде частиц неправильной формы (отходы от производства силикагелей после технологической стадии рассева).

Использование частиц силикагеля для синтеза цеолитов MFI позволяет значительно упростить технологию получения цеолитов, т.к. продуктом кристаллизации является не порошок цеолитных кристаллов, а частицы сферической или неправильной формы, образованные кристаллами цеолита и сохраняющие форму в процессе кристаллизации. Качество синтезируемого цеолита MFI по заявляемому способу не зависит от формы и размера частиц силикагеля, используемых в качестве источника SiO2.

По окончании кристаллизации получают цеолит MFI в виде частиц, форма которых полностью идентична форме частиц исходного силикагеля, что значительно упрощает последующие процедуры по сравнению с порошкообразными цеолитами MFI. Процедура выделения цеолитов из продуктов кристаллизации исключается ввиду отсутствия жидких продуктов кристаллизации. Поэтому продукт непосредственно после кристаллизации подают на стадию отмывки водой, при проведении которой полученные частицы, содержащие цеолитные кристаллы, разрушаются с образованием суспензии кристаллов цеолита в воде.

Зависимые пункты формулы содержат развивающие и уточняющие признаки, выбираемые с учетом следующего.

При получении цеолита MFI только кремнеземного состава по заявляемому способу в пропитывающий раствор не вводят соединения алюминия или других каркасообразующих элементов.

Количество раствора, наносимого на силикагель при пропитке, подбирается в зависимости от индивидуальной емкости марок силикагелей и состава пропитывающего раствора. Поглощающая способность индивидуальных марок силикагеля по отношению к пропитывающему раствору зависит от характеристик его пористой структуры (объем пор, диаметр пор), влияет на соотношения компонентов в прекурсорах, но не влияет на возможность образования цеолита MFI.

В прекурсорах мольные соотношения компонентов, участвующих в образовании цеолитов MFI, а именно SiO2, Al2O3, МеОН, R (МеОН - неорганическое водорастворимое основание, R - органический темплат), зависят от индивидуальной емкости марок силикагелей и концентрации реагентов в пропитывающем растворе и могут изменяться в широком диапазоне: SiO2/ Al2О3=30-∞, R/SiO2=0-0,2, MeOH/SiO2=0-0,3.

Уменьшение отношения SiO2/Al2O3 ниже 30 и увеличение отношения MeOH/SiO2 более 0,3 приводит к изменению селективности кристаллизации и образованию примесных кристаллических фаз.

Реализация заявляемого способа возможна и без использования органического темплата R, т.е. при мольном отношении R/SiO2=0, при этом длительность превращения прекурсора в цеолит составляет не менее 168 ч при температуре кристаллизации не менее 170°С.

При реализации заявляемого способа с использованием гидроксида, или галогенидов тетрапропиламмония, или их смеси увеличение отношения R/SiO2 выше 0,07 не влияет на характеристики продуктов кристаллизации, но приводит к увеличению расхода дорогостоящих темплатов и, следовательно, технологически не целесообразно.

При реализации заявляемого способа с использованием аминоспиртов или аминов требуется увеличение концентрации темплата в пропитывающем растворе до отношения R/SiO2=0,1-0,2, что приводит к значительному росту расхода темплата. Кроме того, амины отличаются невысокими температурами кипения и высокой летучестью, что накладывает дополнительные ограничения на режимы осуществления технологических операций, в первую очередь, температурных режимов стадий приготовления пропитывающего раствора и пропитки.

Длительность пропитки частиц силикагеля по заявляемому способу должна обеспечить равномерность распределения пропитывающего раствора по объему частицы силикагеля и зависит от варианта оформления стадии пропитки. Для разных вариантов технологического оформления пропитки длительность данной стадии различна и подобрана нами экспериментально. Уменьшение длительности пропитки ниже нижнего предела не обеспечивает равномерность распределения пропитывающего раствора по объему частицы силикагеля, увеличение длительности пропитки выше верхнего предела технологически не целесообразно.

Температура пропитки частиц силикагеля по заявляемому способу составляет 20-40°С.

Для кристаллизации цеолита MFI на кристаллизацию подают прекурсор сразу после стадии пропитки, при этом влажность прекурсоров составляет 30-45% масс., что обеспечивает мольное соотношение H2O/SiO2=2,2-3,3.

Таким образом, по сравнению с традиционными способами синтеза, для которых мольное соотношение H2O/SiO2=12-20, расход воды по заявляемому способу уменьшается в 5-6 раз. Дополнительных источников воды для синтеза цеолита по заявляемому способу не используют.

Заявленные условия кристаллизации подобраны с учетом следующего.

При более низкой температуре снижается скорость кристаллизации. При температуре выше заявленной в качестве примесной кристаллической фазы образуется кварц, что снижает качество продукта.

В результате реализации заявляемого изобретения производительность автоклава-кристаллизатора составляет 400-500 г цеолита с 1 л его рабочего объема, что в 6-7 раз больше производительности автоклавов-кристаллизаторов, использующихся в традиционных способах синтеза.

Полнота использования исходных реагентов в заявляемом способе получения достигает 85-90%. В результате реализации заявляемого способа получают цеолиты с отношениями SiO2/Al2O3, идентичными для таковых в прекурсорах. Кроме того, заявляемый способ исключает образование жидких продуктов кристаллизации и, следовательно, позволяет избежать решения вопросов, связанных с их утилизацией.

Заявляемый способ реализуют в ходе последовательного выполнения следующих операций:

- приготовление пропитывающего раствора путем смешивания темплата, неорганической щелочи и источника алюминия;

- пропитка формованных частиц силикагеля пропитывающим раствором с получением прекурсора;

- кристаллизация прекурсора при температуре синтеза;

- обработка водой, высушивание, при необходимости прокаливание цеолита и/или ионный обмен.

По окончании кристаллизации на отмывку подают цеолит в виде формованных частиц, форма и размер которых идентичны форме и размеру частиц исходного силикагеля. При смешивании с водой и перемешивании эти частицы разрушаются с образованием водной суспензии цеолита. Процедуры выделения цеолита из его суспензии путем фильтрации или центрифугирования, высушивания цеолита и его прокаливания для удаления темплата проводят по известным стандартным процедурам.

Как видно из вышеизложенного заявляемый способ получения цеолита характеризуется высокой эффективностью, а именно:

1) сокращением числа технологических операций,

2) отсутствием жидких продуктов кристаллизации и необходимости осуществлять их утилизацию,

3) обеспечением высокой полноты (85-90%) использования исходных реагентов,

4) сокращением расхода воды в 5-6 раз,

5) увеличением производительности кристаллизатора в 6-7 раз, что обеспечивает повышение производительности процесса в целом.

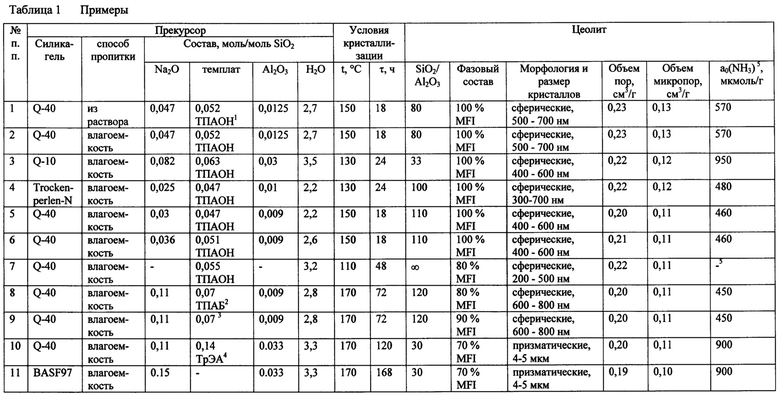

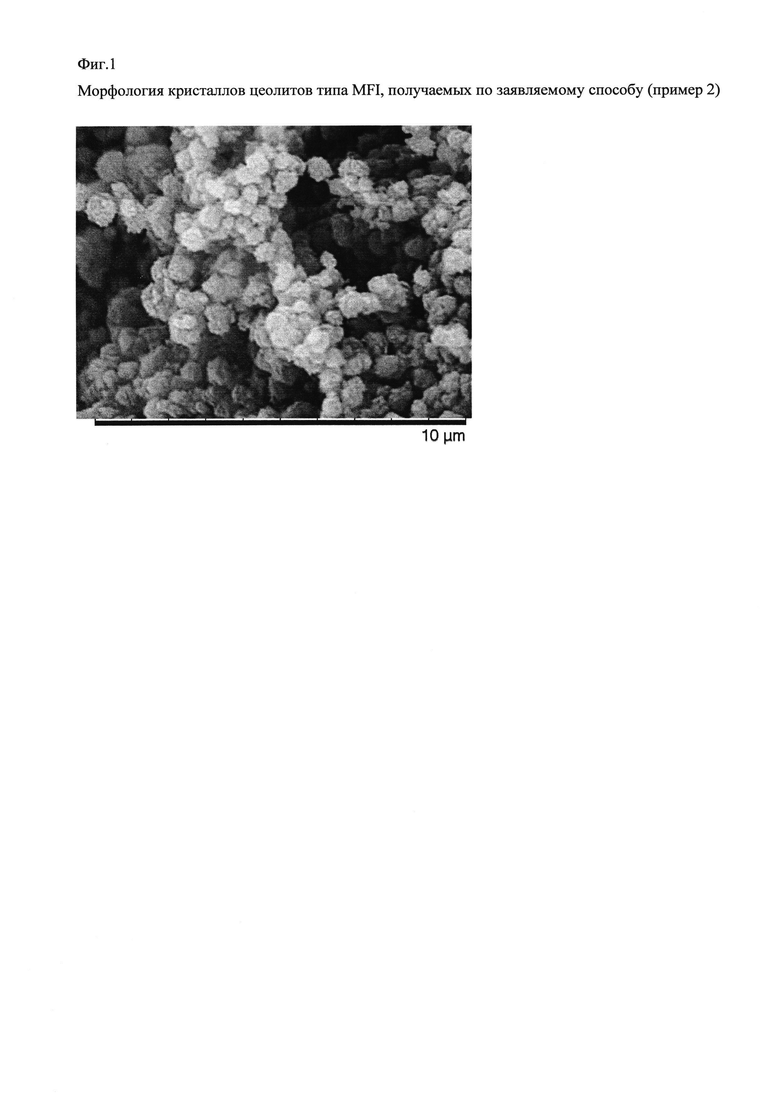

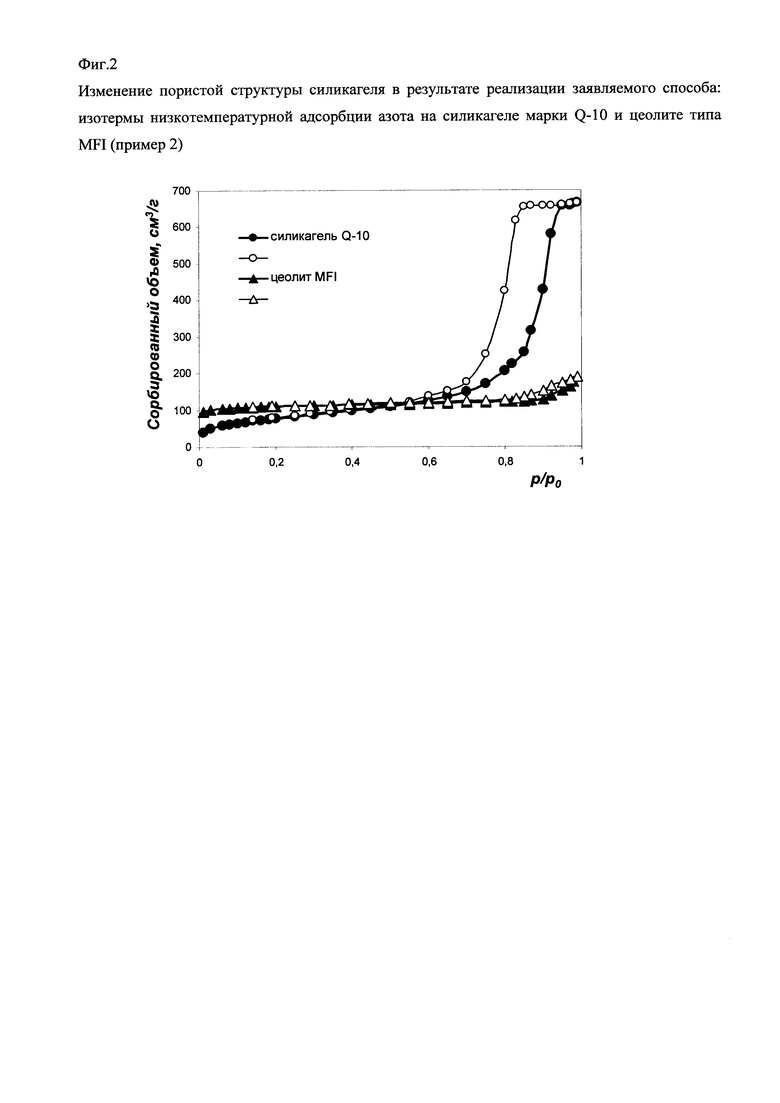

Изобретение дополнительно иллюстрируется с помощью фиг. 1-3, на которых представлено следующее.

Реализация заявляемого изобретения позволяет получать высококристалличные цеолиты типа MFI в виде сферических нанокристаллов размером 200-800 нм. На фиг. 1 представлена микрофотография образца, иллюстрирующая морфологию и размер нанокристаллов цеолита MFI по заявляемому способу. Регулирование размера кристаллов в интервале 200-800 нм может достигаться путем изменения концентрации темплата в прекурсоре или варьированием условий получения и гидротермальной обработки прекурсора. При использовании в качестве темплата аминоспиртов или аминов или получении цеолита MFI без темплата образуются призматические кристаллы цеолита MFI размером 4-5 мкм.

Получаемый по заявляемому способу цеолит MFI обладает развитой микропористой структурой с объемом пор 0,20-0,25 см3/г и объемом микропор 0,10-0,14 см3/г, что соответствует пористой структуре цеолитов, получаемых традиционными способами. Изотермы низкотемпературной адсорбции-десорбции азота, представленные на фиг. 2, показывают, что в процессе кристаллизации по заявляемому способу пористая структура исходного силикагеля превращается в микропористую структуру цеолита.

Получаемый по заявляемому способу цеолит MFI обладает кислотными свойствами, типичными для цеолитов данного типа. Для оценки кислотности использован метод термопрограммированной десорбции аммиака, который позволяет по виду кривой термодесорбции аммиака определить силу кислотных центров, а по площади под кривой термодесорбции количественно оценить концентрацию кислотных центров в цеолите. Для сравнения на фиг. 3 приведены кривые термодесорбции аммиака для цеолитов с одинаковым отношением SiO2/Al2O3=80, из которых один получен по заявляемому способу, а второй является промышленным цеолитом со структурой MFI производства компании Zeolyst (США). Как показано на фиг. 3, в спектрах термодесорбции аммиака обоих цеолитов присутствуют два максимума, свидетельствующие о наличии слабых кислотных центров (максимум около 200°С) и сильных кислотных центров (максимум около 420°С), что указывает на идентичность их кислотных свойств. Совпадение кривых термодерсорбции аммиака свидетельствует об одинаковой концентрации кислотных центров (570 мкмоль/г) в цеолите, полученном по заявляемому способу и в промышленном цеолите.

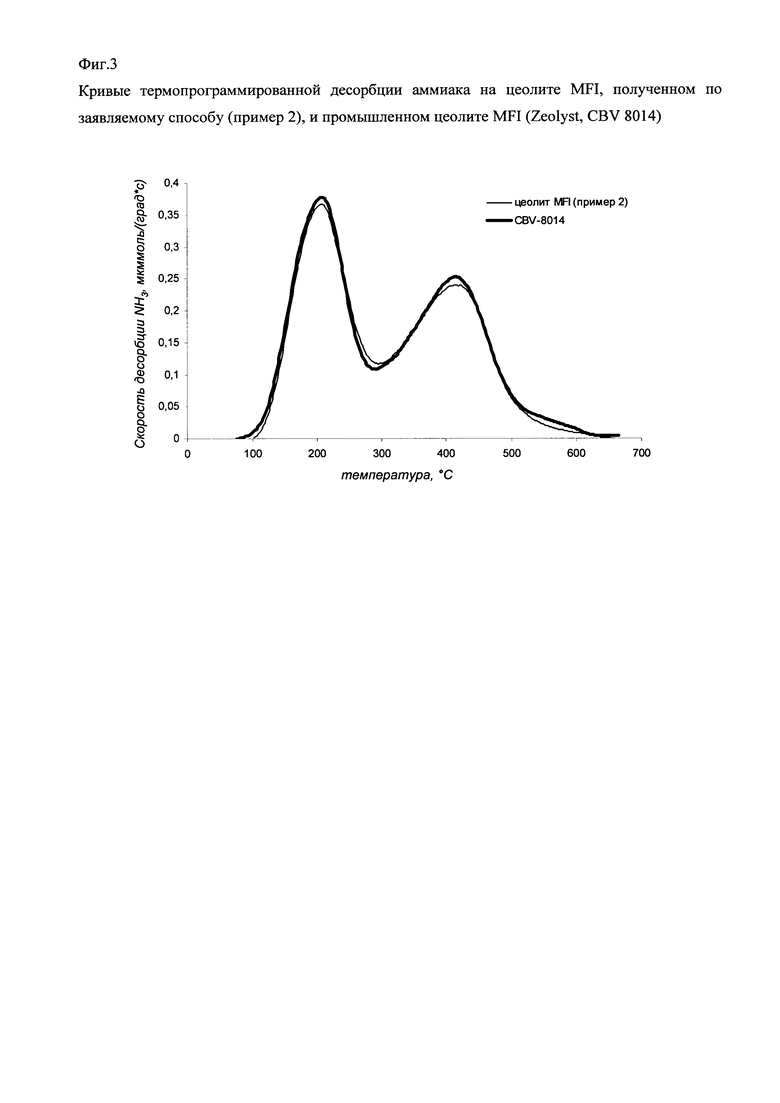

Ниже приведены конкретные примеры реализации изобретения.

Примеры 1 и 2 показывают возможность осуществления заявляемого способа при получении прекурсора путем одностадийной пропитки с использованием различных методов нанесения пропитывающего раствора.

Пример 1

Пропитывающий раствор готовят растворением 24,4 г гидроксида натрия и 29,1 г алюмината натрия (45% масс. Na2O, 55% масс. Al2O3) в смеси 660 г 1 М раствора ТПАОН и 60 г дистиллированной воды. В делительную воронку засыпают 165 г шарикового силикагеля марки Q-40 (производитель Cariact, объем пор 0,1 см3/г, диаметр пор 100 нм). В воронку с силикагелем заливают пропитывающий раствор, пропитку силикагеля проводят при комнатной температуре в течение 1 ч, затем избыток раствора сливают. Поглощение составляет 1,06 г раствора на 1 г силикагеля. Мольные соотношения компонентов реакционной смеси приведены в таблице 1. Полученный прекурсор засыпают в автоклав, автоклав герметизируют и помещают в нагревательное устройство. Кристаллизацию проводят при температуре 150°С в течение 18 ч. По окончании кристаллизации продукт кристаллизации выгружают из кристаллизатора, отмывают, высушивают при 100°С в течение 12 ч и прокаливают при 550°С в течение 16 ч. Получают цеолит со структурой MFI с кристалличностью, составляющей 100% по отношению к стандарту. Цеолит переводят в протонную форму путем стандартной процедуры трехкратного ионного обмена в 0,1 М растворе нитрата аммония с последующими отмывкой, высушиванием и прокаливанием. Морфология и размер кристаллов, характеристики пористой структуры и кислотности полученного материала представлены в таблице 1.

Пример 2

Приготовление пропитывающего раствора проводят аналогично примеру 1. Пропитывающий раствор наносят пропиткой по влагоемкости на 330 г шарикового силикагеля марки Q-40. Поглощение раствора составляет 1,05 г на 1 г силикагеля. Мольные соотношения компонентов реакционной смеси приведены в таблице 1. Кристаллизацию полученного прекурсора и последующие обработки проводят аналогично примеру 1. Получают цеолит со структурой MFI с кристалличностью, составляющей 100% по отношению к стандарту. Морфология и размер кристаллов, характеристики пористой структуры и кислотности полученного материала представлены в таблице 1.

Примеры 2-4 показывают возможность реализации заявляемого способа с использованием различных марок силикагеля.

Пример 3

Пропитывающий раствор готовят растворением 15,7 г гидроксида натрия и 22,9 г алюмината натрия (45% масс. Na2O, 55% масс. Al2O3) в смеси 287 г 1 М раствора ТПАОН и 39,5 г дистиллированной воды. Пропитывающий раствор наносят пропиткой по влагоемкости на 330 г шарикового силикагеля марки Q-10 (производитель Cariact, объем пор 1,0 см3/г, диаметр пор 20 нм). Поглощение составляет 1,4 г раствора на 1 г силикагеля. Мольные соотношения компонентов реакционной смеси приведены в таблице 1. Кристаллизацию полученного прекурсора проводят при 130°С в течение 24 ч. Последующие обработки проводят аналогично примеру 1. Получают цеолит со структурой MFI с кристалличностью, составляющей 100% по отношению к стандарту. Морфология и размер кристаллов, характеристики пористой структуры и кислотности полученного материала представлены в таблице 1.

Пример 4

Пропитывающий раствор готовят растворением 9,2 г гидроксида натрия в 303,6 г 1 М раствора ТПАОН. Приготовление цеолита проводят аналогично примеру 2, но на пропитку берут 330 г силикагеля марки Trockenperlen-N (производство BASF) с содержанием Al2O3 2,8% масс. Поглощение раствора составляет 0,8 г на 1 г силикагеля. Мольные соотношения компонентов реакционной смеси приведены в таблице 1. Кристаллизацию и последующие обработки проводят аналогично примеру 3. Получают цеолит со структурой MFI с кристалличностью, составляющей 100% по отношению к стандарту. Морфология и размер кристаллов, характеристики пористой структуры и кислотности полученного материала представлены в таблице 1.

Примеры 3-7 показывают возможность реализации заявляемого способа для получения цеолитов с разным отношением SiO2/Al2O3 с использованием различных источников алюминия или в отсутствие алюминия.

Пример 5

Пропитывающий раствор готовят растворением 16,5 г гидроксида натрия и 25,1 г изопропоксида алюминия в 330 г 1 М раствора ТПАОН. Пропитывающий раствор наносят пропиткой по влагоемкости на 330 г шарикового силикагеля марки Q-40 (поглощение 0,87 г раствора на 1 г силикагеля). Мольные соотношения компонентов реакционной смеси приведены в таблице 1. Кристаллизацию и последующие обработки проводят аналогично примеру 1. Получают цеолит со структурой MFI с кристалличностью, составляющей 100% по отношению к стандарту. Морфология и размер кристаллов, характеристики пористой структуры и кислотности полученного материала представлены в таблице 1.

Пример 6

Пропитывающий раствор готовят растворением 18,0 г гидроксида натрия и 41,0 г нитрата алюминия в 330 г 1 М раствора ТПАОН. Пропитывающий раствор наносят пропиткой по влагоемкости на 330 г шарикового силикагеля марки Q-40 (поглощение 1,05 г раствора на 1 г силикагеля). Мольные соотношения компонентов реакционной смеси приведены в таблице 1. Кристаллизацию и последующие обработки проводят аналогично примеру 1. Получают цеолит со структурой MFI с кристалличностью, составляющей 100% по отношению к стандарту. Морфология и размер кристаллов, характеристики пористой структуры и кислотности полученного материала представлены в таблице 1.

Пример 7

313 г 1 М водного раствора гидроксида тетрапропиламмония наносят пропиткой по влагоемкости на 330 г шарикового силикагеля марки Q-40. Поглощение раствора составляет 0,95 г на 1 г силикагеля. Мольные соотношения компонентов реакционной смеси приведены в таблице 1. Кристаллизацию полученного прекурсора проводят при 110°С в течение 48 ч. Получают кристаллический кремнеземный аналог цеолита MFI (силикалит-1) с кристалличностью, составляющей 80% по отношению к стандарту. Морфология и размер кристаллов, характеристики пористой структуры полученного материала представлены в таблице 1.

Примеры 2, 8-11 показывают возможность реализации заявляемого способа для получения цеолитов в присутствии различных темплатов или в их отсутствие.

Пример 8

Пропитывающий раствор готовят растворением 43,9 г гидроксида натрия, 8,6 г алюмината натрия, 107,3 г бромида тетрапропиламмония в 279 г воды. Пропитывающий раствор наносят пропиткой по влагоемкости на 330 г силикагеля Q-40. Поглощение раствора составляет 1,3 г на 1 г силикагеля. Мольные соотношения компонентов реакционной смеси приведены в таблице 1. Кристаллизацию полученного прекурсора проводят при 170°С в течение 72 ч. Последующие обработки проводят аналогично примеру 1. Получают цеолит MFI с кристалличностью, составляющей 80% по отношению к стандарту. Морфология и размер кристаллов, характеристики пористой структуры полученного материала представлены в таблице 1.

Пример 9

Пропитывающий раствор готовят смешиванием 17,0 г гидроксида натрия, 200 г 1 М раствора гидроксида тетрапропиламмония, 8,6 г алюмината натрия, 53,7 г бромида тетрапропиламмония и 123 г воды. Пропитывающий раствор наносят пропиткой по влагоемкости на 330 г силикагеля Q-40. Поглощение раствора составляет 1,2 г на 1 г силикагеля. Мольные соотношения компонентов реакционной смеси приведены в таблице 1. Кристаллизацию и последующие обработки проводят аналогично примеру 8. Получают цеолит MFI с кристалличностью, составляющей 90% по отношению к стандарту. Морфология и размер кристаллов, характеристики пористой структуры полученного материала представлены в таблице 1.

Пример 11

Пропитывающий раствор готовят растворением 23 г гидроксида натрия, 34 г алюмината натрия, 94 г триэтаноламина в 290 г воды. Пропитывающий раствор наносят пропиткой по влагоемкости на 330 г силикагеля Q-40. Поглощение раствора составляет 1,3 г на 1 г силикагеля. Мольные соотношения компонентов реакционной смеси приведены в таблице 1. Кристаллизацию полученного прекурсора проводят при 170°С в течение 120 ч. Последующие обработки проводят аналогично примеру 1. Получают кристаллический цеолит MFI с кристалличностью, составляющей 70% по отношению к стандарту. Морфология и размер кристаллов, характеристики пористой структуры полученного материала представлены в таблице 1.

Пример 12

Пропитывающий раствор готовят растворением 48 г гидроксида натрия и 37 г алюмината натрия в 365 г воды. Пропитывающий раствор наносят пропиткой по влагоемкости на 330 г силикагеля марки BASF-97. Поглощение раствора составляет 1.33 г на 1 г силикагеля. Мольные соотношения компонентов реакционной смеси приведены в таблице 1. Кристаллизацию полученного прекурсора проводят при 170°С в течение 168 ч. Получают цеолит MFI с кристалличностью, составляющей 70% по отношению к стандарту. Морфология и размер кристаллов, характеристики пористой структуры полученного материала представлены в таблице 1.

1 - гидроксид тетрапропиламмония, 2 - бромид тетрапропиламмония, 3 ТПАОН/ТПАБ=1:1, 4 - триэтаноламин, 5 - концентрация кислотных центров, определенная методом термопрограммированной десорбции аммиака, 6 - не содержит кислотных центров.

| название | год | авторы | номер документа |

|---|---|---|---|

| ГРАНУЛИРОВАННЫЙ БЕЗ СВЯЗУЮЩЕГО КРИСТАЛЛИЧЕСКИЙ ЦЕОЛИТ MFI И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2018 |

|

RU2675018C1 |

| Способ получения кристаллического цеолита MEL и цеолит MEL | 2023 |

|

RU2805757C1 |

| Способ получения кристаллического цеолита семейства пентасил путем межцеолитных превращений. | 2021 |

|

RU2778923C1 |

| СПОСОБ ПОЛУЧЕНИЯ НАНОКРИСТАЛЛИЧЕСКОГО ЦЕОЛИТА ВЕА (варианты) И ПОЛУЧЕННЫЙ ЦЕОЛИТ ВЕА (варианты) | 2020 |

|

RU2737895C1 |

| Способ получения кристаллического элементосиликата семейства цеолитов пентасил и кристаллический элементосиликат | 2023 |

|

RU2814252C1 |

| СПОСОБ ПОЛУЧЕНИЯ КРИСТАЛЛИЧЕСКОГО ЭЛЕМЕНТОСИЛИКАТА СЕМЕЙСТВА ЦЕОЛИТОВ ПЕНТАСИЛ И КРИСТАЛЛИЧЕСКИЙ ЭЛЕМЕНТОСИЛИКАТ | 2023 |

|

RU2814249C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦЕОЛИТА ТИПА MEL | 2018 |

|

RU2712549C1 |

| ГРАНУЛИРОВАННЫЙ ЦЕОЛИТ ZSM-5 БЕЗ СВЯЗУЮЩЕГО И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2019 |

|

RU2739350C1 |

| ГРАНУЛИРОВАННЫЙ ЦЕОЛИТ ZSM-5 БЕЗ СВЯЗУЮЩЕГО И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2019 |

|

RU2713449C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦЕОЛИТА ТИПА MWW | 2018 |

|

RU2712543C1 |

Изобретение относится к области синтеза цеолитов. Cпособ синтеза цеолита MFI включает приготовление прекурсора, характеризующегося составом, соответствующим области кристаллизации данного цеолита. Прекурсор готовят путем пропитки твердых частиц силикагеля реакционной смесью, обеспечивающей в прекурсоре мольное отношение SiO2:Al2O3 не менее 30, мольное отношение MeOH:SiO2 менее 0,3, где Me - щелочной металл, мольное отношение H2O:SiO2 в интервале от 2,2 до 3,3. Затем осуществляют кристаллизацию прекурсора при повышенной температуре в отсутствие свободной воды. Непосредственно после стадии кристаллизации полученные твердые частицы, имеющие форму частиц, идентичную форме частиц исходного силикагеля, обрабатывают водой с образованием суспензии кристаллов цеолита в воде. После выделения частиц цеолита их высушивают и при необходимости прокаливают и подвергают ионному обмену. Изобретение обеспечивает упрощение процесса за счет сокращения технологических операций, снижения расхода воды и повышения производительности процесса при сохранении высоких эксплуатационных характеристик цеолита MFI. 8 з.п. ф-лы, 3 ил., 1 табл., 12 пр.

1. Способ синтеза кристаллического цеолита типа MFI, включающий приготовление прекурсора, характеризующегося составом, соответствующим области кристаллизации цеолита типа MFI, проведение кристаллизации при повышенной температуре, отмывку и сушку полученных кристаллов, отличающийся тем, что приготовление прекурсора осуществляют путем пропитки твердых частиц силикагеля реакционной смесью, обеспечивающей в прекурсоре мольное отношение SiO2:Al2O3 не менее 30, мольное отношение MeOH:SiO2 менее 0,3, где Me - щелочной металл, мольное отношение H2O:SiO2 в интервале от 2,2 до 3,3, кристаллизацию прекурсора осуществляют в отсутствие свободной воды, непосредственно после стадии кристаллизации полученные твердые частицы, имеющие форму частиц, идентичную форме частиц исходного силикагеля, обрабатывают водой с образованием суспензии кристаллов цеолита типа MFI в воде.

2. Способ по п. 1, отличающийся тем, что пропитку силикагеля проводят до поглощения пропитывающего раствора силикагелем в количестве от 0,8 до 1,4 г раствора на 1 г силикагеля.

3. Способ по п. 1, отличающийся тем, что пропитку силикагеля производят по влагоемкости в течение 15-30 мин, либо при поглощении из раствора в статических условиях в течение 60-120 мин, либо при поглощении из раствора в условиях принудительной циркуляции раствора в течение 90-120 мин.

4. Способ по п. 1, отличающийся тем, что реакционная смесь содержит источник оксида алюминия либо не содержит источника оксида алюминия.

5. Способ по п. 1, отличающийся тем, что реакционная смесь содержит источник щелочного металла либо не содержит источника щелочного металла.

6. Способ по п. 1, отличающийся тем, что реакционная смесь содержит органический темплат (R), пригодный для кристаллизации цеолита структуры типа MFI, при мольном соотношении R:SiO2 не более 0,2 либо не содержит органического темплата.

7. Способ по п. 6, отличающийся тем, что в качестве органического темплата реакционная смесь содержит гидроксид терапропиламмония, или галогенид тетрапропиламмония, или их смесь, или аминоспирт, или амин.

8. Способ по п. 1, отличающийся тем, что кристаллизацию проводят при 110-170°C в течение 12-168 ч.

9. Способ по п. 1, отличающийся тем, что полученные кристаллы цеолита дополнительно подвергают прокаливанию и ионному обмену.

| US 5558851 A1, 24.09.1996 | |||

| RU 2009129003 A, 10.02.2011 | |||

| СПОСОБ ПОЛУЧЕНИЯ ЦЕОЛИТА ZSM-5 С ИСПОЛЬЗОВАНИЕМ НАНОКРИСТАЛЛИЧЕСКИХ ЗАТРАВОК ZSM-5 | 2010 |

|

RU2540550C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЦЕОЛИТА | 2000 |

|

RU2174952C1 |

| US 9079809 B2, 14.07.2015. | |||

Авторы

Даты

2017-12-27—Публикация

2017-06-08—Подача