4ib СЮ

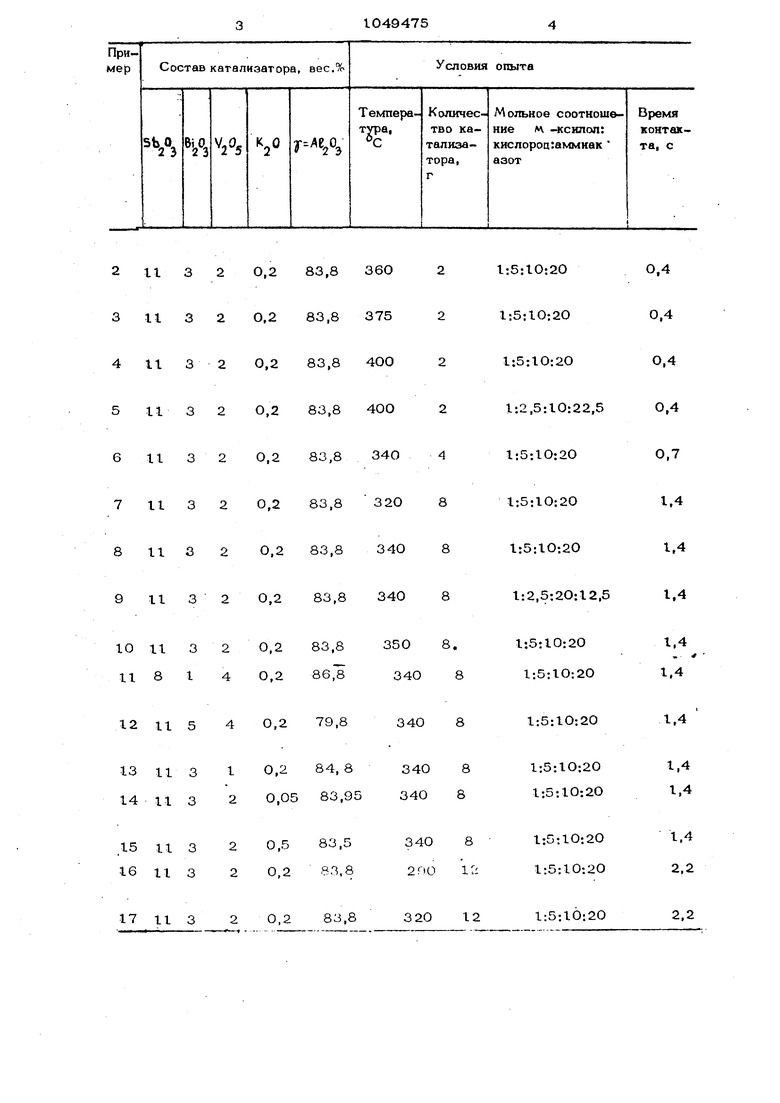

О1 110 Изобретение сугносится к способу полу м-толунитрила, который нахоцит применшше в качестве промежуточного процукта в синтезе лекарственных препаратоВв а также при получении пластмасс. Известен способ получения м-толунитрила парофазным окислением м-ксилола в присутствии аммиака при мольном соотношении м-ксилол:аммиак, равном 2,87-9,28 : I, при 400-500 °С в присутствии катализатора - расплава смеси бг% (моль) V205 и 39% (моль) , находящейся в капельно-цисперсном состо яйии. При этом необхоцима периодическая обработка катализатора кислороцом при с целью регенерации. При степени конверсии м-ксилола 15,23% селектив Нсх:ть по м-толунитрилу составляет 58,О5%, Выход целевого процукта Недостатками известного способа являются низкая селективность и невысокий выхоц целевого процукта, а также сложность провецения процесса, связанная с необходимостью периоцической обработк катализатора кислородом с целью активации. Наиболее близким к изобретению по технической сущности и постигаемому эффекту является способ получения мтолунитрипа путем парофазного окисления м-ксилола в присутствии аммиака при мо ном соотношен$ш м-ксилол:аммиак, равном 3,О-3,2 : г, при 350-475С в присутствии катализатора - смеси окисло состава,7( V 05+ V2 О 3 МоОт, б; 0,5; 73f а такж цобавок - ZrO2 или TiO2 до 0,5% от веса катализатора. Катализатор является оцновременно источником кислорода, необхоцимого в процессе. Время контакта ,2-12 сек. Известный способ позволяет получать целевой продукт с выхоцом 12521% при селективностипо м-толунитрилу 25-73% Г 2. Непостатками известного способа являются низкая селективность и невысокий вьгхоц целевого продукта, а также сложность процесса, связанная с необхоци мостью периодической регенерации катализатора,. Цепью изобретения является упрощение процесса. Поставленная цель постигается согласно способу получения м-голунитрипа парофазным окислением м-ксилола при 29О 400 ° С в присутствии кислорода, актмиака и азота при мольном соотношении м-кси лолжислороц; аммиак: азот, равном 1; 2-5; 10-20 ; 12,5-22,5, и катализатора - смеси окислов состава, вес. %; Окись сурьмы Окись висмута Окись ванадия 0,05-О,5 Окись калия -Окись Остальное цо 1ОО„ реактор проточного р и м е р .,5 мп) померцают кага11,0; ли затора сосгапа, О, 2; 3i2033.0i (83,8, и У -окись алюминия о . о при 340 подают в реактор со скоростЬю 25, 2 л/ч газообразную смесь м-кснлол:кислород:аммиак:апог при мольном соотношении, соответственно равном 1;5:1О:20. Время контакта 0,4 с. При степени конверсии 14,8% м-толунитрил получают с выхоцом 0,5 г (13,7%) при селективности по м-тояунитрилу 92.54%„ Примеры 2-17 представлены в таблице.

2 II 3 2 0,2 83,8 360

3 II 3 2 0,2 83,8 375

4 II 32 0,2 83,8 400 5 II 3 2 0,2 83,8 400 2

6 It 3 2 0,2 83,8 340

0,4

1:5:IO:20

0,4

1:5:IO:20

0,4

1:5:10:20

0,7

1:5:IO:2O 1:2,5:10:22,5 O,4

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения толунитрилов | 1973 |

|

SU467066A1 |

| Способ получения фталимида | 1978 |

|

SU691447A1 |

| СПОСОБ ПОЛУЧЕНИЯ П-ТОЛУНИТРИЛА | 1981 |

|

SU1018364A1 |

| Способ получения фталимида | 1989 |

|

SU1699998A1 |

| Способ получения фталевого ангидрида | 1976 |

|

SU721403A1 |

| Способ получения фталевого ангидрида | 1980 |

|

SU937455A1 |

| Способ получения цианбензойных кислот | 1975 |

|

SU595300A1 |

| Способ получения о-цианбензойной кислоты | 1987 |

|

SU1414843A1 |

| Способ получения фталимида | 1989 |

|

SU1728240A1 |

| Способ получения стирола или его алкилпроизводных | 1978 |

|

SU739050A1 |

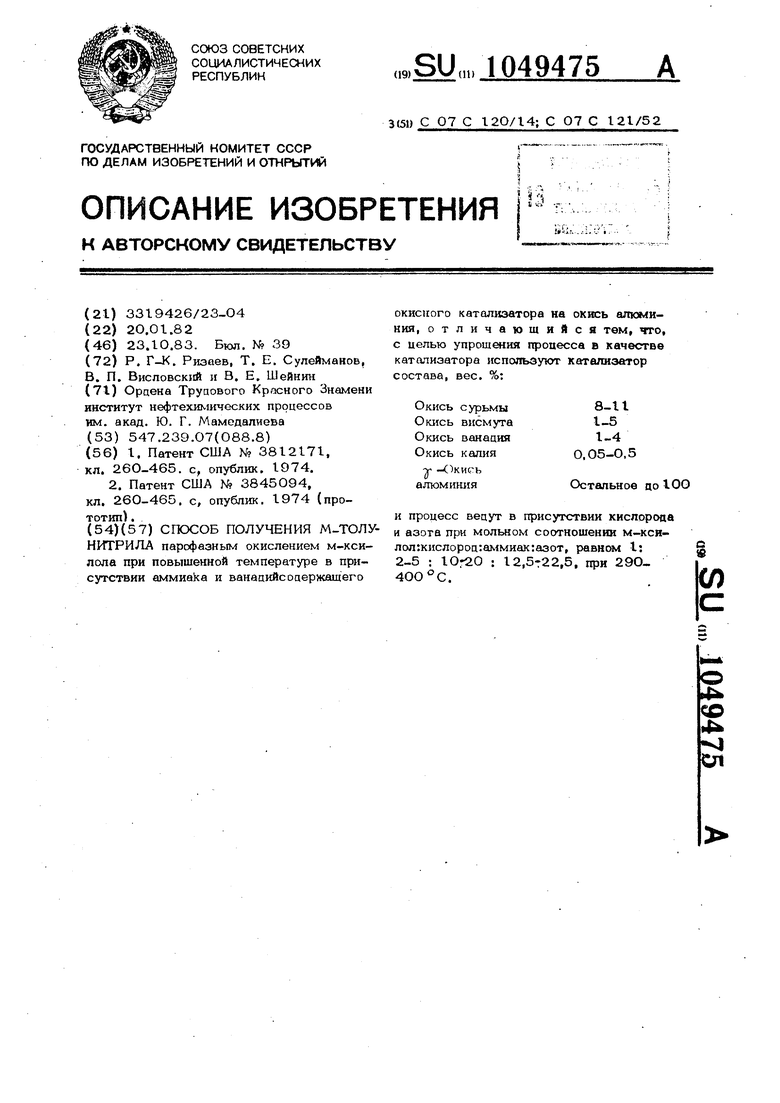

СПОСОБ ПОЛУЧЕНИЯ М-ТОЛУНИТРИЛА парофазным окислением м-кси- пола при повышенной температуре в присутствии aMMHaka и ванацийсоцержащего окиского катализатора на окись алюминия, отличающийся тем, что, с целью упрощения процесса в качестве катализатора используют катализатор состава, вес. %: Окись сурьмы 8-11 1-5 Окись висмута Окись ванадия 1-4 Окись калия 0.05-О,5 V -Окись Остальное до ЮО алюмиш1я и процесс ведут в присутствии кислорода и азота при мольном соотношении м-кси§ лал:кислороа:а {миак:азот, равном I: 2-5 : 10Г20 : 12,5г22,5, при 29О(Л 400 С.

17 11 3 2 0,2 83,8 320 12

2,2

1:5:10:20

1О49475

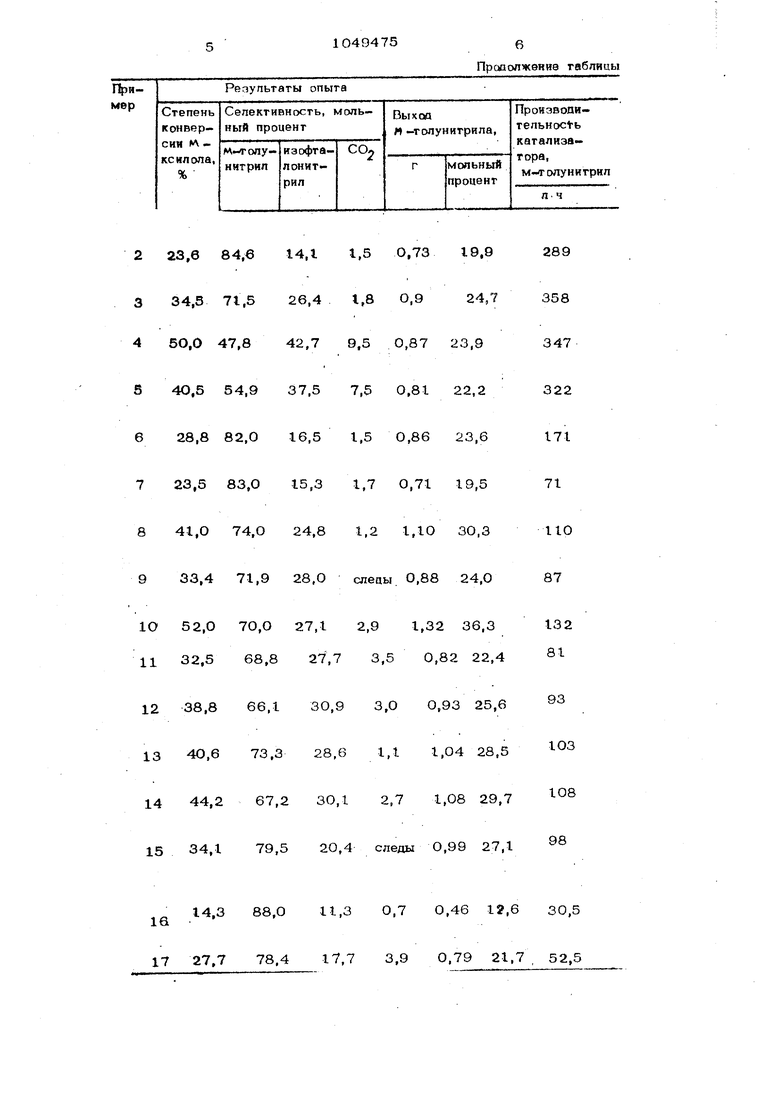

2 23,6 84,6 14,1 1,5 0,73 19,9289

3 34,5 71,5 26,4 1,8 О,924,7358

4 5О,0 47,8 42,7 9,5 0,87 23,9347

5 40,5 54,9 37,5 7,5 О,81. 22,2322

28,8 82,0 16,5 1,5 0,86 23,6171

7 23,5 83,0 15,3 1,7 0,71 19,5

8 41,О 74,О 24,8 1,2 1,10 ЗО,3110

33,471,9 28.0спецы 0,88 24,0

52,О70,0 27Д2,9 1,32 36,3

32,568,8 27,73,5 0,82 22,4

38,866Д 30,93,0 0,93 25,6

4О,673,3 28,6l,t 1,О4 28,5

44,267,2 30,12,7 1,08 29,7

34,179,5 2О,4 следы 0,99 27,1

14,3 88,0 11,3 0,7 0,46 12,6 30,5

1в

17 27,7 78,4 17,7 3,9 0,79 21,7 , 52,5

6 Прополжвниэ таблицы

71

87

132

81

93 ЮЗ 108 98

10494758

Преалагаемый способ позволяет упрос- чаев.по преалоЖенному способу увеличиватить процесс за счет устране1шя необхо-ется выхоц целевого (примеры

цимости периодической остановки процесса 3-6 и 8-15) при одноьрвмвнном увелидля регенерации катализатора в спешг-чекии селективности процесса (примеры

альном аппарате. При этом, в ряце слу- 5 6, 8, 13, 15).

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Патент США N 3812171 | |||

| кл | |||

| Прибор для получения стереоскопических впечатлений от двух изображений различного масштаба | 1917 |

|

SU26A1 |

| с, опублик | |||

| ПРИБОР ДЛЯ ЗАПИСИ И ВОСПРОИЗВЕДЕНИЯ ЗВУКОВ | 1923 |

|

SU1974A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Патент США N 3845094, кл | |||

| Прибор для периодического прерывания электрической цепи в случае ее перегрузки | 1921 |

|

SU260A1 |

| с, опублик | |||

| ПРИБОР ДЛЯ ЗАПИСИ И ВОСПРОИЗВЕДЕНИЯ ЗВУКОВ | 1923 |

|

SU1974A1 |

Авторы

Даты

1983-10-23—Публикация

1982-01-20—Подача