Изобретение отнскзится к способу получения акрилонитрила, котхэ.рый ширюко используют в произпоастве cHHTeTwiecкого искусственного волокна.

Известен способ получения акрило- нитрила взаимоцействиом ацетилена с С1шильной кислотой в присутствии ката лизатора - соляной кислоты при мольном соотношении 1:(2-15) и температу-. ре 1ОО-135 С. Производительность процесса составляет 22,5 г/кг.ч Cl j .

Недостатком данного способа является низкая произвоаительность процесса.

Наиболее близким к изобретению техническим решением является способ получения акрилонитрила взаимодёйст вием ацетилена с синильной кислотой в присутствии катализатора - хлорида одновалентной меци и соляной кислоты при С и мольном соотношении HCN-C H, i: (10:12 ) С2 .

Неаостатком данного способа является сравнительно низкая селективность процесса (см, таблицу и фиг. 2).

Целью изобретения является повышение селективности процесса.

Поставленная цель достигается согласно способу получения акрилонитрила взаимоцействием ацетилена с синильной кислотой в присутствии катализатора хлорида одновалентной меди и соляной кислоты в жидкой фазе при равномерном повышении температуры реакционной среды на 5-15°С от номинальной температуры в течение времени г определяемого по формуле:

(0,5-jO,7)(0.05-jO,15)i,

V (

время

повышения

температуры реакционной среды, С; теплоемкость катализатора Дж/кг. град;

т,масса катализатора, кг; G п - .секундный номинальный расход пара, кг/с;

теплоемкость пара, Дж/кг-град

.. температура пара на входе и выходе из колонны, , С;

tnноминальная температура реакционной среды, с, с последующим ее равномерным понижением до номинального значения в течение времени, равном половине периода повышения температуры.

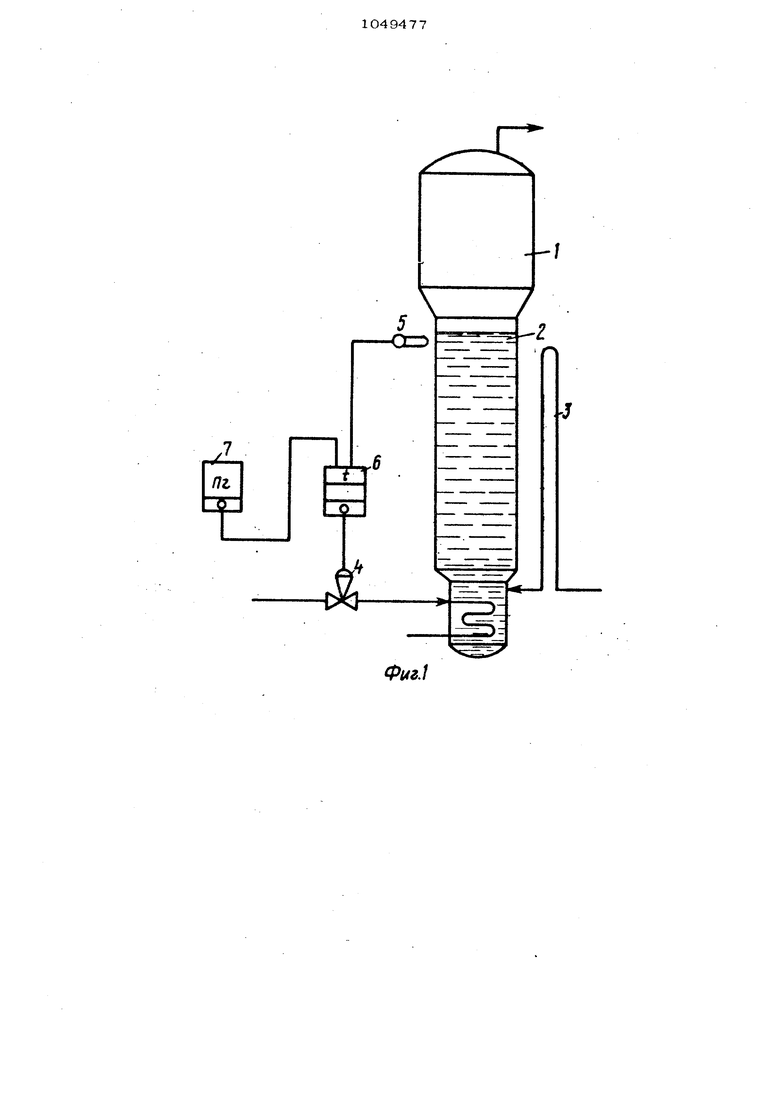

На фиг. 1 показано устройство для .осуществления способа; на фиг.. 2 График зависимости процентного содерания акронитрила в реакционном газе от времени повышения и понижения температуры процесса.

Способ осуществляется слецукхцим образом.

Колонна 1 заполненная жиакой реакционной средой 2, через которую по трубопроводу 3 подают сырье (смесь ацетилена и синильной кислоты в определенном соотношении). Теплоноситель на обогрев низа колонны подают через лапан 4, Температуру реакционной среды измеряют термопарой 5, соединенной с входом регулятора 6, в камеру задания оторого поступает сигнал от программного зааатчика 7. Программный задат- чик 7 служит для периодического изенения задания регулятору 6. В регуляторе 6 происходит сравнение сигналов текущей температуры и величины задаия и вырабатывается команда на изменение проходного сечения клапана 4, что влечет за собой изменение расхода теплоносителя.

При осуществлении способа используют катализатор с удельным весом 1,42 г/см следующего состава: НС6 4,1%, Си се 3O%j fMH4Cei3,5%j мольное соотношение 0,8. Расход 3800 м /ч, HCN 680 л/ч.

П р и м е р . В колонну 1 подают исходную смесь, содержащую ацетилен и синильную кислоту (состав смеси ука- , зан выше).

Начальные условия аналогичны известному способу (85 с). Период повышения температуры разбивают на 1О ч и каждые 9 мин в камеру задания регулятора

вводят сигнал на повышение температу- |0

ры . После достижения температуры реакционной среды, равной 99с, производят ее снижение до номинального значения со скоростью 2 С за 9 мин. При снижении температуры до ее номинального значения цикл повторяется.

ЗначенияС.т, i.Cr, ,G,r,,t п РИ™ нимаются равными 1,1 Дж/кг-град, 29600 кг, 90С, 1,0 Дж/кг-грац, 1200 кг/ч, 155 С, 125°С соответственно. Пробы реакционного газа отбирают каждые 4 ч и анализируют на хроматографе. Данные хрома тог рафического анализа реакционного газа, полученного предлагаемым и известным способами представлены в таблице.

Г- С4

И

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения ненасыщенных мононитрилов и насыщенных динитрилов | 1945 |

|

SU71745A3 |

| Система управления процессом синтеза акрилонитрила | 1981 |

|

SU939441A1 |

| Способ получения нитрила акриловой кислоты | 1972 |

|

SU475357A1 |

| Способ снижения технологических потерь акрилонитрила при его производстве | 2024 |

|

RU2829610C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТРИЭТИЛЕНТЕТРАМИНА (ТЭТА) ЧЕРЕЗ ЭТИЛЕНДИАМИНДИАЦЕТОНИТРИЛ (ЭДДН) | 2008 |

|

RU2472772C2 |

| СПОСОБ ПОЛУЧЕНИЯ НИТРИЛА 2-ГИДРОКСИ-4-(МЕТИЛТИО)МАСЛЯНОЙ КИСЛОТЫ ИЗ 3-(МЕТИЛТИО)ПРОПАНАЛЯ И ЦИАНИСТОГО ВОДОРОДА | 2012 |

|

RU2604534C2 |

| СПОСОБ УМЕНЬШЕНИЯ КОЛИЧЕСТВА НЕПРОРЕАГИРОВАВШЕГО АММИАКА, ВЫХОДЯЩЕГО ИЗ РЕАКТОРА В ПРОЦЕССЕ ПОЛУЧЕНИЯ АКРИЛОНИТРИЛА, И СПОСОБ ПОЛУЧЕНИЯ АКРИЛОНИТРИЛА | 1995 |

|

RU2154632C2 |

| СТАБИЛЬНЫЙ ПРИ ХРАНЕНИИ НИТРИЛ 2-ГИДРОКСИ-4-(МЕТИЛТИО)МАСЛЯНОЙ КИСЛОТЫ | 2012 |

|

RU2597264C2 |

| Способ приготовления катализаторадля СиНТЕзА ВиНилОВыХ MOHOMEPOB | 1978 |

|

SU827154A1 |

| СПОСОБ ОЧИСТКИ, СПОСОБ ПОЛУЧЕНИЯ И УСТРОЙСТВО ДЛЯ ДИСТИЛЛЯЦИИ АКРИЛОНИТРИЛА | 2017 |

|

RU2736379C1 |

СПОСОБ ПОЛУЧЕНИЯ АКРИЛОНИТРИЛА взаимооействием ацетилена с синильной кислотой в присутствии катали- затора - хлорида оановалентной меци и соляной кислоты в жидкой фазе, отличающийся тем, что, с целью повышения селективности прсадесса, пос- лецний ведут при равномерном повьшении температуры реакционной срепы на 515 С от номинальной температуры 85с в течение времени (, определяемого по формуле с- .

ю t

Г

.

00

00

со

о,

и

h-

со

ч

0)

см

со

со

in

гсо н

о

ч

г,

ч

ч

тр ci

гсо

csf

со

со

Cvf

со

со

СЧ со

сч

о

t-Ч

00 03

со

ю

OJ со 510 Как випно из прнвеаеин{ х панных, срецнвв значение выхоаа акрилонитрила jBoapocno в абсолютном выражении на 1,27 об.%, при этом коэффициент йа{жаиии нестабильности процесса суше- ственно не изменился. На фиг. 2 изображен график зависимости процентного соаержания акрилониг рила в реакционном газе от времени по вышения я п(тижения температуры процесса (Т) в известном (I) и препло женном (ij) способах, причем в послед нем ввецен осцилляционный режим тем пера туры. Нижняя часть графика иллюстрирует зависимость температуры в колонне от времени: первые 13 точек - известный способ со стабильной температурой, а послеауккцне прецлагаемый. Утол щенная линия показывает среднее значение температуры в колонне, а волнистая - реальные значения. В верхней части графика ава пунктярт контура показывают область изменения параметров, характеризуемые вариацией параметров. 7 Мгновенные значения коновнтрацни к{жлонитрила обозначены волнвсгой линией. При ввеаенки осцилляционного темпе ратуриого режима колебания значений процентного содержания ахрилоннтрнла в реакожжном газа намного увеличива ются (вариации на 1%), но при этом резко возрастает амплитуда колебаний. Т.е. среднее за период значение про центного содержания акрнлонитрила в реакционном газе возрастает, что иллюстрирует утолщенная прямая линия на фиг. 2 (веркняя часть). Здесь также указаны срецние значения концентраций в известном и предлагаемом способах. При увеличении амплитуды колебаний значений соаержания акрилнитрила в реакционном газе некоторые мгновения значений ниже, чем у известного способа, но даже нижняя граница изменения параметров при этом нахоаится вьше. Технологически этот факт можно объяснить наличием запаздывания по восстановлению активности катализатора при падении температуры.

пг

ФЫ

tp npeiA.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1983-10-23—Публикация

1981-01-23—Подача