Изобретение относится к способу разделения продуктов реакции, получаемых в процессе получения акрилонитрила окислительным аммонолизом пропилена, а также снижению потерь товарного нитрила акриловой кислоты в процессе его производства.

Акрилонитрил за последние годы приобрел большое значение как полупродукт для производства синтетических высокополимерных веществ. Сополимеризацией акрилонитрила с бутадиеном получают бутадиен-нитрильные каучуки, обладающие многими ценными свойствами, в особенности маслостойкостью. Из полимеров акрилонитрила вырабатывают синтетическое волокно (нитрон), а из сополимеров акрилонитрила с хлористым винилом получают волокна, известные под названиями виньон и дайнел. Полнакрилонитрильные волокна по объему выработки занимают сейчас второе место после полиамидных волокон. Акрилонитрил применяется для обработки хлопкового волокна, придавая ему прочность и стойкость против гниения. Он используется для производства пластических масс, пластификаторов, клеев. Сополимеризацией стирола и акрилонитрила получают ударопрочный полистирол.

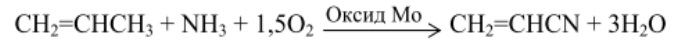

В 1949 г. фирма «Эллайд Кемикл» (США) сообщила о получении акрилонитрила прямым взаимодействием пропилена, аммиака и кислорода

Спустя несколько лет фирма "Дистиллерс" (Великобритания) опубликовала данные о возможности превращения акролеина, аммиака и кислорода в акрилонитрил. Оба этих процесса характеризовались низким выходом целевого продукта и поэтому не нашли практического применения.

Получение акрилонитрила методом окислительного аммонолиза пропилена было впервые реализовано в промышленном масштабе фирмой "Сохио" (США) в 1960 г. В настоящее время-это основной промышленный метод получения акрилонитрила. Сырьевую смесь, содержащую пропилен, аммиак, воздух и водяной пар, пропускают через подвижный или "кипящий" слой твердого висмутфосформолибденового катализатора при 673-773 К и давлении ниже 0,4 МПа.

Каталитическую активность в реакции окислительного аммонолиза пропилена проявляют оксиды металлов переменной валентности: молибдена, кобальта, никеля, вольфрама, олова. Наибольшее распространение в промышленных условиях получили молибдаты висмута и висмутовая соль фосфорномолибденовой кислоты. Катализатор может состоять из сформованной активной массы или из активной массы, нанесенной на различные инертные сорбенты-это так называемый трегерный катализатор. Трегерные катализаторы отличаются повышенной механической и термической прочностью и более низким содержанием ценных металлов-висмута и молибдена.

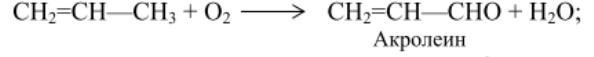

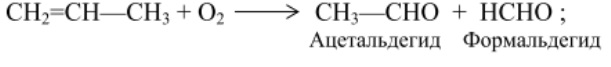

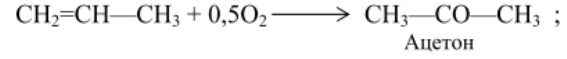

В процессе получения акрилонитрила окислительным аммонолизом пропилена наравне с основной реакцией протекает также ряд побочных реакций:

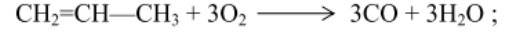

- окисление пропилена до акролеина

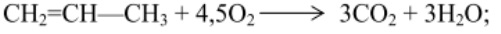

- окисление пропилена до ацетальдегида и формальдегида

- окисление пропилена до ацетона

- окисление пропилена до оксида углерода и воды

и до диоксида углерода и воды

- совместное окисление пропилена и аммиака с образованием синильной кислоты

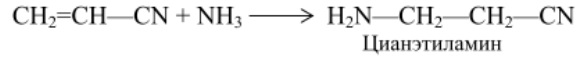

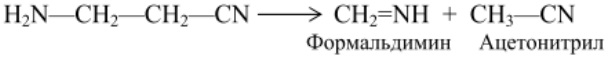

- взаимодействие акрилонитрила с аммиаком с образованием цианэтиламина и ацетонитрила

Соответственно для получения чистого товарного акрилонитрила необходимо разделить продукты реакции. Как правило, для этих целей применяют процессы абсорбции, десорбции и ректификации. Стандартная схема разделения включает в себя:

- квенч-колонну захолаживания реакционного газа;

- абсорбер реакционных газов;

- колонну выделения (десорбер) продуктов реакции;

- колонну отгонки легких фракций;

- продуктовую колонну.

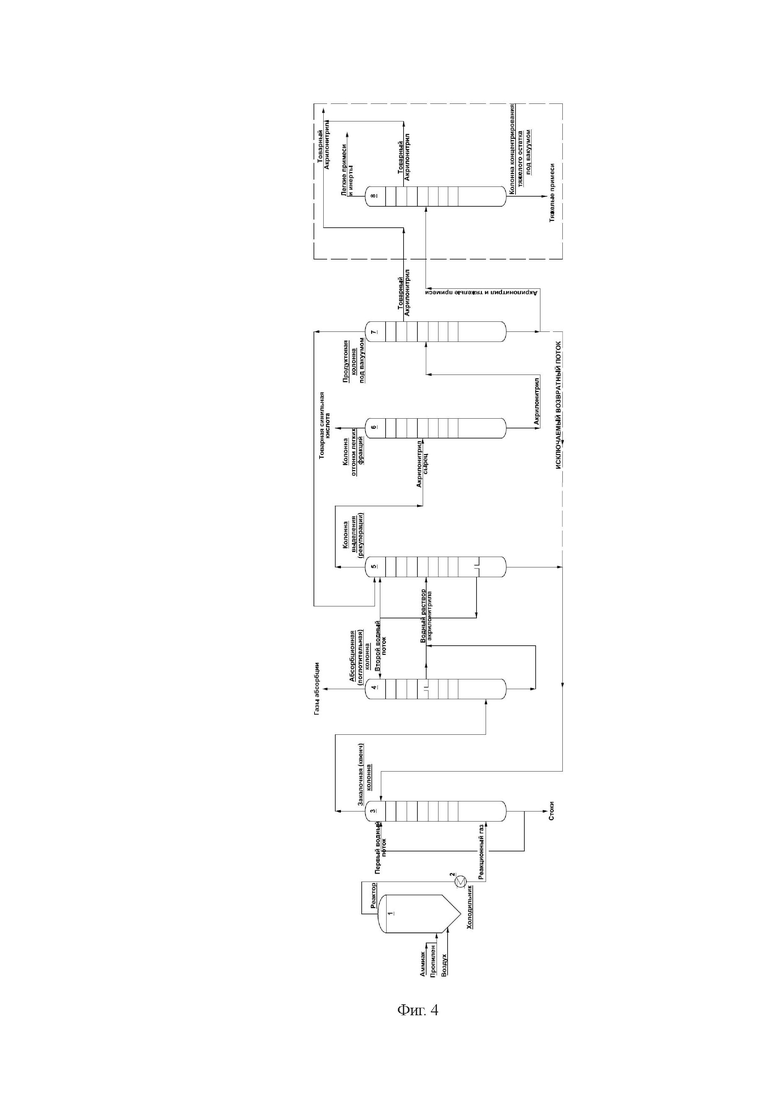

Способ производства акрилонитрила методом окислительного аммонолиза пропилена (фиг. 1. Известная схема производства акрилонитрила окислительным аммонолизом пропилена) включает введение в реакцию пропилена, аммиака и кислородсодержащего газа (атмосферный воздух) в реакционную зону (1) в присутствии катализатора на основе висмута и молибдена в псевдоожиженном (взвешенном) слое, для получения потока реакционного газа из реактора (1), содержащего неочищенный акрилонитрил, синильную кислоту, ацетонитрил и побочные продукты реакции, предварительное охлаждение потока (2) до температуры примерно 235°С, перемещение потока, содержащего неочищенный акрилонитрил, в закалочную (квенч) колонну (3), в которой данный поток вводят в контакт с первым водным потоком для охлаждения реакционного газа и гашения реакции, перемещение охлажденного потока газа из закалочной колонны, содержащего неочищенный акрилонитрил, в абсорбционную (поглотительную) колонну (4), в которой данный поток вводят в контакт со вторым водным потоком для отделения и удаления неочищенного акрилонитрила в виде нижнего потока из абсорбционной колонны, перемещение нижнего потока, содержащего неочищенный акрилонитрил в виде водного раствора, в ректификационную колонну (5) выделения (рекуперации) и очистки, в которой происходит выделение и очистка акрилонитрила, акрилонитрил-сырец в виде верхнего погона колонны выделения подается в ректификационную колонну отгонки легких фракций (6), где из акрилонитрила в виде верхнего потока удаляется синильная кислота, а нижний продукт (акрилонитрил) подается в продуктовую ректификационную колонну (7), которая работает под вакуумом, где из акрилонитрила удаляются тяжелые примеси.

Недостатки известной (классической) схемы производства акрилонитрила методом окислительного аммонолиза пропилена:

1. Большое количество рецикловых потоков.

2. Значительные потери нитрила акриловой кислоты.

3. Загрязнение оборудования.

4. Нестабильность температуры куба колонны извлечения товарного нитрила акриловой кислоты вызывает трудности в эксплуатации.

1. Большое количество рецикловых потоков.

Известная схема характеризуется большим количеством рецикловых (возвратных) потоков, которые содержат значительное количество акрилонитрила и тяжелых примесей. Как следствие, возникает дополнительная нагрузка на оборудование, а также увеличенное время пребывания продуктов реакции в системе разделения, где наблюдаются высокие температуры, что приводит к полимеризации акрилонитрила, его потерям, а также образованию тяжелых соединений, которые откладываются на оборудовании и снижают эффективность его работы.

2. Значительные потери нитрила акриловой кислоты.

При работе по такой схеме суммарные потери нитрила акриловой кислоты обычно составляют порядка 7,0-10 % по массе. Данные потери обусловлены технологическими сдувками с оборудования для поддержания давления в аппаратах, а также процессом полимеризации акрилонитрила и его производных. Кроме этого, характерная продолжительность непрерывной работы установки до остановки на очистку оборудования от тяжелых полимерных остатков не превышает одного года.

3. Загрязнение оборудования.

Полимеризация акрилонитрила вызвана режимом работы колонн разделения и условиями ведения технологического процесса, а также суммарным временем пребывания общей массы продуктов реакции в системе.

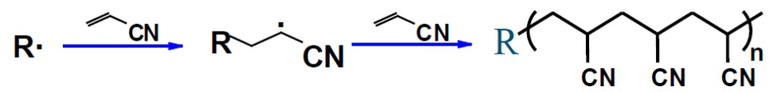

Механизм реакции полимеризации акрилонитрила является радикально-цепным и можно описать уравнением:

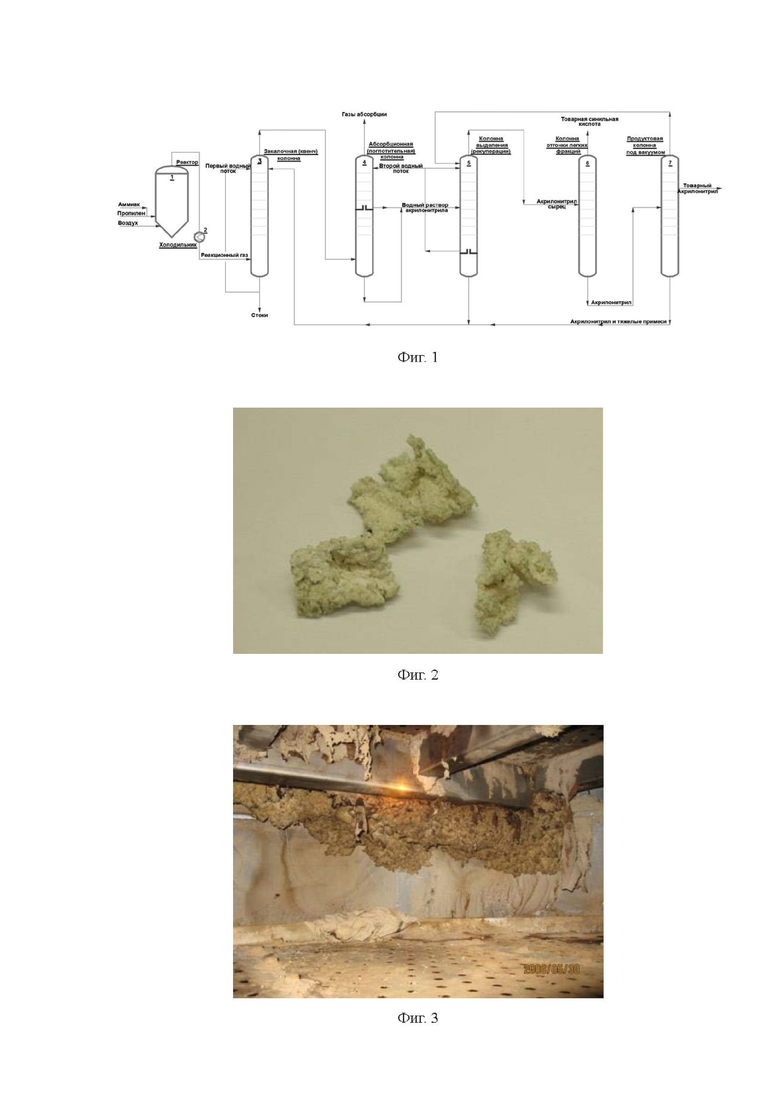

В результате полимеризации акрилонитрила образуются твердые образования (фиг. 2. Полимерные образования акрилонитрила), которые осаждаются на внутренних стенках оборудования (фиг. 3. Осаждение полимеров акрилонитрила на оборудовании) и приводят к снижению эффективности его работы, а также являются причиной выхода его строя. В связи с этим периодически (раз в год) приходится останавливать установку на плановую чистку, что негативно сказывается на рентабельности производства из-за вынужденных простоев и потерь выработки товарной продукции.

4. Нестабильность температуры куба колонны.

Нестабильность температуры куба колонны извлечения товарного нитрила акриловой кислоты вызывает трудности в эксплуатации. В ходе работы установки между чистками отмечен рост температуры куба колонны извлечения товарного нитрила акриловой кислоты (7), необходимой для достижения требуемого качества разделения. Так со времени пуска, при накоплении тяжелых компонентов, температура увеличивается с 60°С до 85°С. Отмечено, что при дальнейшем повышении температуры куба колонны происходит значительное образование полимеров и разложение акрилонитрила с образованием синильной кислоты.

Одними из ключевых факторов, влияющих на процесс и объем образования полимеров из акрилонитрила, является общий объем реакционной массы веществ, которые участвуют в процессе полимеризации, и времени их пребывания в зоне реакции (повышенных температур). Так при производительности установки 85 тыс. тонн в год по акрилонитрилу общий объем циркуляции акрилонитрила в пересчете на чистое вещество составляет 12100 кг/ч с учетом рецикловых потоков. Следует учитывать, что количество постоянно циркулирующего по системе акрилонитрила составляет порядка 700 кг/ч, который возвращается в начало процесса разделения в квенч-колонну (3). Основной вклад в этот объем составляет возвратный кубовый поток с продуктовой колонны (7), которая стоит последней в технологической цепочке. Для указанного выше сценария суммарные потери акрилонитрила составляют около 8,5% по массе.

Общеизвестные схемы, разработанные для снижения потерь нитрила акриловой кислоты, предусматривает подачу кубового остатка продуктовой колонны (7) либо в дополнительную колонну для отбора потока некондиционного акрилонитрила, возвращаемого в начало схемы (Белов П. С. Основы технологии нефтехимического синтеза.-М-Л: Химия, 1965, стр. 259, далее-«Белов П.С.»), либо возвращение в квенч-колонну (3) в полном объеме (общепринятая схема, описанная выше), включая тяжелые компоненты.

Метод, описанный Беловым П.С., подразумевает отделение тяжелых компонентов от нитрила акриловой кислоты в ректификационной колонне, которая работает под остаточным вакуумом 0,16-0,20 бар (а). Акрилонитрил выводится верхом с колонны и направляется на доочистку в начало схемы.

Ограничения применения и недостатки данной схемы:

1. Рассматриваемый процесс получения акрилонитрила отличен от рассматриваемого в данной заявке.

2. Организация рециклового потока.

3. Труднодостижимые режимные параметры дополнительной колонны:

- давление 0,16-0,20 бар (а);

- температура 15-20°С.

1. Следует отметить, что способ очистки, рассматриваемый Беловым П.С., предложен для процесса получения акрилонитрила на основе ацетилена и синильной кислоты, в процессе которого образуется отличающийся набор побочных продуктов (моновинилацетилен, дивинилацетилен, винилхлорид, хлоропрен, ацетальдегид, гидроксинитрил, метилвинилкетон, цианбутадиен и др.), а также тяжелых производных на их основе. Данный перечень побочных веществ, от которых требуется проводить очистку акрилонитрила, отличается от набора побочных продуктов, получаемых в процессе синтеза акрилонитрила на основе пропилена методом окислительного аммонолиза пропилена (акролеин, синильная кислота, ацетонитрил, ацетон, акриловая кислота и пр.). Следовательно, применять ректификационную колонну с теми параметрами работы, которые предложены в данном способе для очистки акрилонитрила от других примесей некорректно.

2. Организация рециклового потока (Белов П.С.).

Одним из недостатков схемы является получение акрилонитрила промежуточного качества, который возвращается обратно в процесс на доочистку, что отрицательно сказывается на энергетике процесса. Также следует отметить, что создание вакуума в колонне на уровне 0,16-0,20 бар (а) потребует применения захоложенных теплоносителей для того, чтобы поддерживать температуру острого орошения в диапазоне 15-20°С, что потребует организацию холодильного контура. Это, как следствие, влечет за собой дополнительные капитальные и операционные затраты, что несомненно, негативно сказывается на эффективности процесса.

Задачей изобретения является способ снижения технологических потерь акрилонитрила при его производстве, при осуществлении которого исключаются недостатки и ограничения известного способа производства акрилонитрила методом окислительного аммонолиза пропилена.

Указанная задача решается организацией подачи возвратного кубового потока с продуктовой колонны в ректификационную колонну концентрирования тяжелого остатка на очистку, в которой выделяют товарный акрилонитрил с выходом не менее 90% от его потенциала в сырьевом потоке колонны.

Особенностью предлагаемого является поддержание температуры в кубе колонны концентрирования тяжелого остатка в диапазоне 60-85°С, в зависимости от состава сырья. Верхнее ограничение температуры куба способствует снижению полимеризации продуктов, которые образуются в процессе синтеза акрилонитрила методом окислительного аммонолиза пропилена. Нижняя граница температуры обеспечивает поддержание режима кипения, которое необходимо для процесса ректификации. Колонна концентрирования тяжелого остатка работает под остаточным вакуумом 0,3-0,6 бар (а), что дает возможность поддерживать температуру острого орошения на уровне 35-40°С, которую можно обеспечить обычными промышленными теплоносителями (вода, воздух) без применения холодильных установок по сравнению со схемой, рассматриваемой Беловым П.С.

Также, в отличии от вышеописанной известной схемы очистки акрилонитрила от тяжелых примесей (Белов, П. С.), особенностью данного изобретения является вывод товарного акрилонитрила боковым потоком в верхней части колонны для того, чтобы минимизировать содержание в потоке более легкой синильной кислоты, которая образуется в процессе разделения. Синильная кислота и инертные газы выводятся верхним (головным) потоком колонны. Следует отметить, что в процессе очистки получается товарный акрилонитрил, который соответствует высшей категории качества.

Нижний продукт, состоящий в основном из тяжелых примесей и полимерного остатка, утилизируется.

Преимущества предлагаемой в данном изобретении схемы (достигаемый технический результат):

1. Исключение рециклового потока в начало схемы.

2. Стабилизация температурного режима в кубе продуктовой колонны на минимальном уровне.

3. Увеличение выхода акрилонитрила за счет применения разработанного способа.

4. Снижение полимерообразования.

5. Легкодостижимые режимные параметры дополнительной колонны:

- остаточный вакуум 0,3-0,6 бар (а);

- температура острого орошения на уровне 35-40°С.

Изобретение поясняется схемойпроизводства акрилонитрила окислительным аммонолизом пропилена с колонной концентрирования тяжелого остатка (фиг. 4).

1. Исключение рециклового потока в начало схемы.

При снижении общего количества циркулирующего акрилонитрила в системе пропорционально уменьшатся его потери. Снижение потерь связано со снижением образования полимеров, уноса акрилонитрила со сточными водами и технологических отдувов из аппаратов из-за снижения общего объема реакционной массы, которая потенциально может участвовать в образовании полимеров.

Так при исключении возвратного потока из куба продуктовой колонны (7), который содержит порядка 600 кг/ч акрилонитрила, общий объем циркулирующего НАК в системе уменьшится с порядка 12100 кг/ч до 11500 кг/ч. Это, при неизменности прочих условий ведения технологического процесса, снизит потери на 1-5 % масс.

Также следует упомянуть положительное влияние на работу технологического оборудования из-за снижения объема циркуляции в т. ч. тяжелых примесей и компонентов, которые концентрируются в кубе продуктовой колонны (7).

2. Стабилизация температурного режима в кубе продуктовой колонны на минимальном уровне.

Удаление тяжелых примесей в новой колонне (8) позволяет стабилизировать температуру в кубе продуктовой колонны на минимальном уровне (7). При исключении подачи данного потока в начало схемы снижается процесс загрязнения аппаратуры полимерными остатками, что позволит увеличить период эксплуатации оборудования между чистками и, таким образом, уменьшить потери выработки товарной продукции из-за вынужденных простоев установки.

3. Увеличение выхода акрилонитрила.

Увеличение выхода акрилонитрила происходит за счет применения разработанного способа снижения его потерь при производстве и в процессе очистки посредством ректификации.

4. Снижение полимерообразования.

Внедрение данного изобретения позволит снизить количество отложений полимеров на внутренних стенках технологического оборудования, повысить эффективность его работы, расширить период его непрерывной эксплуатации между чистками, а также увеличить производительность установки и получить прирост по выходу всех целевых продуктов.

Кроме вышесказанных положительных эффектов от внедрения данного изобретения, следует отметить возможность увеличения производительности установки на значение эквивалентное расходу возвратного потока с продуктовой колонны, который исключается из технологической цепочки.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ЭТИЛЕНА | 1994 |

|

RU2065429C1 |

| СПОСОБ ПОЛУЧЕНИЯ НЕНАСЫЩЕННЫХ НИТРИЛОВ | 1969 |

|

SU239941A1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТАКРИЛОВОЙ КИСЛОТЫ | 1968 |

|

SU218881A1 |

| СПОСОБ ПОЛУЧЕНИЯ СОЛИ МЕТИОНИНА | 2012 |

|

RU2618042C2 |

| Способ получения изопропилбензола алкилированием бензола пропиленом | 2021 |

|

RU2770585C1 |

| Способ получения циклопентана | 2017 |

|

RU2659227C1 |

| СПОСОБ ПРОИЗВОДСТВА ИЗОПРЕНА | 2020 |

|

RU2765441C2 |

| КАТАЛИЗАТОР ДЛЯ ПОЛУЧЕНИЯ НИТРИЛА АКРИЛОВОЙ КИСЛОТЫ И ЦИАНИСТОГО ВОДОРОДА | 1998 |

|

RU2217232C2 |

| СПОСОБ ПРЕВРАЩЕНИЯ МЕТИЛМЕРКАПТОПРОПИОНОВОГО АЛЬДЕГИДА, ПОЛУЧАЕМОГО ИЗ СЫРЫХ АКРОЛЕИНА И МЕТИЛМЕРКАПТАНА | 2012 |

|

RU2615734C2 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗОБУТИЛБЕНЗОЛА И 4-МЕТИЛПЕНТЕНА-1 | 1991 |

|

RU2024470C1 |

Изобретение относится к способу снижения технологических потерь акрилонитрила при его производстве методом окислительного аммонолиза пропилена. Способ заключается в том, что возвратный кубовый поток с продуктовой колонны подают в ректификационную колонну концентрирования тяжелого остатка, работающую под остаточным вакуумом 0,3-0,6 бар, в которой выделяют товарный акрилонитрил. При этом температуру в кубе колонны поддерживают в диапазоне 60-85°С, а вывод акрилонитрила осуществляют боковым потоком в верхней части колонны. Предлагаемый способ позволяет увеличить выход акрилонитрила и снизить полимерообразование. 4 ил.

Способ снижения технологических потерь акрилонитрила при его производстве методом окислительного аммонолиза пропилена, заключающийся в том, что возвратный кубовый поток с продуктовой колонны подают в ректификационную колонну концентрирования тяжелого остатка, работающую под остаточным вакуумом 0,3-0,6 бар, в которой выделяют товарный акрилонитрил с поддержанием температуры в кубе колонны в диапазоне 60-85°С и вывод которого осуществляют боковым потоком в верхней части колонны.

| СПОСОБ ПОЛУЧЕНИЯ НЕНАСЫЩЕННОГО МОНОНИТРИЛА (ВАРИАНТЫ) | 2000 |

|

RU2247718C2 |

| СПОСОБ ОЧИСТКИ, СПОСОБ ПОЛУЧЕНИЯ И УСТРОЙСТВО ДЛЯ ДИСТИЛЛЯЦИИ АКРИЛОНИТРИЛА | 2017 |

|

RU2736379C1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

2024-11-01—Публикация

2024-03-04—Подача