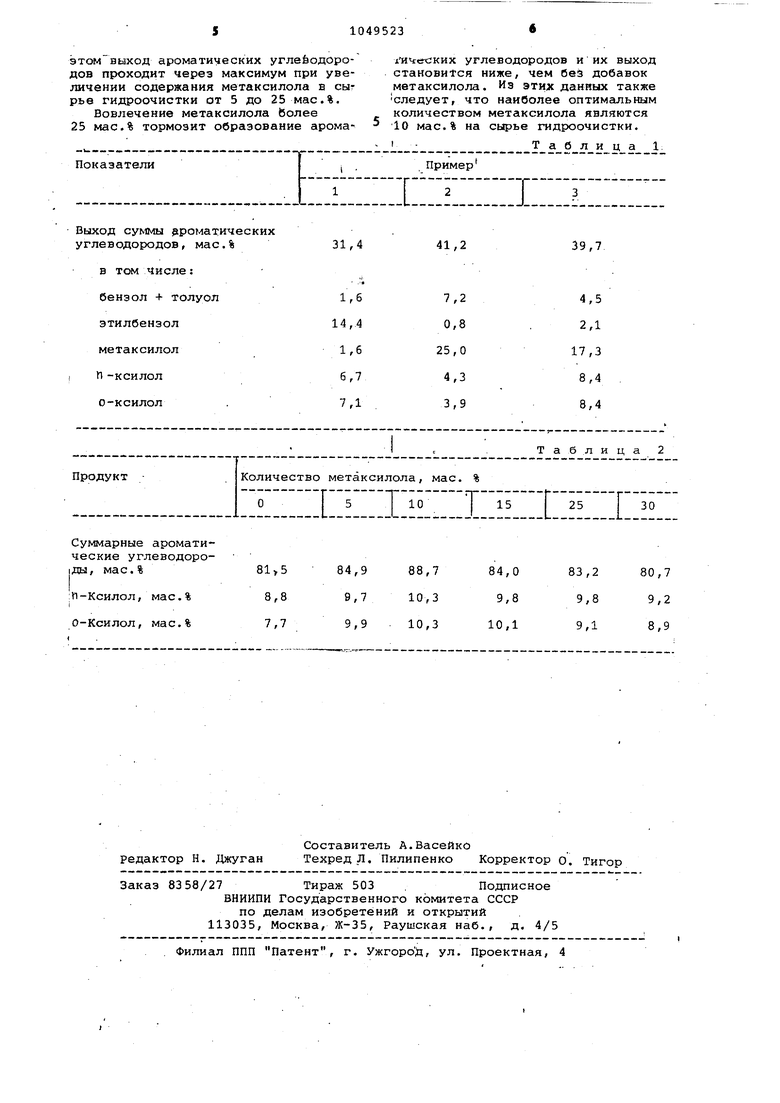

Изобретение относится к способам получения ароматических углеводородо и может быть использовано в нефтеперерабатывающей и нефтехимической отраслях промышленности. Известен способ получения ароматических углеводородов путем парофазной изомеризации этилбензола, 0и -кcилoлoв в п-ксилолы с выделение последнего в специальной колонне. Непревращенные этилбензол, о- им-ксилолы возвращают в специальный реактор изомеризации l . Недостатком такого процесса является наличие в.схеме специальной колонны выделения П-ксилола из продуктов процесса изомеризации, а так же сложность схемы подготовки сырья изомеризации. Наиболее близким к изобретению является способ получения ароматических углеводородов, включающий гидроочистку бензиновой фракции, каталитический риформинг гидрогенизата, выделение ароматических углеводородов и рециркуляцию части мета- ксилола в сырье риформинга 2J . Недостатком известного способа является низкий -выход П - и О -ксилолов, а также значительное количество непревращенного метаксилола. ,,Целью изобретения является повышение выхода о- и п -ксилолов. Поставленная цель достигается тем, что согласно способу получения ароматических углеводородов путем гидроочистки бензиновой фракции при 110-140с, каталитического риформинга и выделения ароматических углеводородов , в бензиновую фракцию перед гидроочисткой добавляют метаксилол в/количестве 5-25 мас.%, полученный гидрогенизат подвергают изомеризации с последующей „подачей продуктов на каталитический риформинг. На чертеже представлена схема осуществления способа получения аро матических углеводородов. Схема содержит установку 1 гидро очистки-изомеризации, блок 2 риформинга, блок 3 экстракции ароматичес ких углеводородов,блок 4 вторичной ректификации, блок 5 выделения (J-кси лола, блок б выделения этилбензола, блок -7 выделения п-ксилола, линию 8 подачи сырья, гидроочищенный изомеризат 9, линию 10 стабильного катал , зата, лЦНию 10 экстракта - суммы ароматических углеводородов, рафина 12, линию 13 бензола, линию 14 толуола; линию 15 технических ксилолов и этилбензола, линию 16 ароматических углеводородов состава Ср, линию 17 о-ксилола, линию 18 п- иМ -ксило лов, а также этилбензола, линию 19 этилбензола, линию 20 смеси Л - и М-ксилолов, линию 21 и -ксилола, лин 22 метаксилола (маточный раствор) . Сырье - смесь парафиновых, нафтеновых и ароматических углеводородов по линии 8 (выкипающих в пределах 110-140°с) смешивают с рециркулирующим метаксилолом из линии 22 и подают на установку 1. Установка 1 предназначена для гидроочистки фракций при 110-1400С или 105-140 С, 120 140С и изомеризации ароматических углеводородов состава Сд . Для реализации способа используют промышленные катализаторы. На стадии гидроочистки применен алюмоникельмолибденовый катализатор, основой которого являются никель и молибден на окиси алюминия ТУ-38-101-192-77. На стадии изомеризации применен катализатор Б-3 и ГКБ-ЗМ, основой которого является никель и молиб;а1ен на цеолите ТУ-38-101-773-79. В качестве катализатора может быть использован любой катализатор гидроочистки на осиове цеолитов. На стадии ригоорминга могут быть использованы катализаторы - алюмоплатинорениевый катализатор типа КР-104, основой которого является платина и рений на окиси алюминия ТУ-38-101-38078, а также алюмоплатиновый катализатор типа АИ-64, основой которого является платина на окиси алюминия ТУ-38-101-486-77. Гидроочистку осуществляют в присутствии алюмокобальтмолибденового или алюмоникельмолибденового катализатора при условиях: температура в реакторе 320-370°С, давление в реакторе 3,5-4,5 МПа, объемная скорость j 2,0-5, О кратность циркуляции водородосодержащего газа 100:бОр сырья. Изомеризацию ксилолов и этилбензола проводят в присутствии цеолитсодержаща-го катализатора тира ГКБ-3 или ГКБ-ЗМ при условиях: температура в реакторе 260-ЗбО С; давление в реакторе 3,5-4,5 МПаJ объемная CKopocTj 2,0-9,0 кратность циркуляции врдородсодержащего газа 100 600 сырья. Процессы гидроочистки и изомеризации могут быть осуществлены либо в одном реакторе, либо в двух последовательно работающих реакторах. В первом случае необходимо осуществить двухслойную загрузку катализаторов (верхний слой - катализатор гидроочистки, нижний - изомеризации). При этом катализаторы должны быть за: ружены в количествах, достаточных для достижения необходимых объемных скоростей, т.е. 2-5 (предпо тительнее 2,5-3,5 гидроочистки и 5-7 изомеризации). В случае приме 1ения двух последовательно подключенных реакторов в первый по ходу сырья реактор необходимо загрузить катализатор гидроочистки, а во второй - катализатор изомеризации, В этом случае целесообразно изомеризацию осуществлять при более низких температурах. 260-300°С и объемных скоростях 2,5-3,0 ч . Целевым продуктом процесса гидро очистки - изомеризации является гидроочищенный изомеризат, выводимый по линии 9, характеризующийся равновесным составом ароматических углеводородов Cg. Гидрорчищенный изомеризат является сырьем процесса каталитического риформинга. Этот процесс обычно осу.ществляют при следующих условиях: температура в реакторах 4бО-550°С; давление в реакторах 1,0-3,5 МПа; объемная скорость 1,5-3,0 ч ; кратность циркуляции водородосодержаще-го газа 1100-2400 HMVM сырья. В . этих условиях образуются ароматичес кие углеводороды в результате реакции дегидрирования шестичленнь1Х нафтеновых углеводородов и дегидроциклизации парафиновых углеводородов. Благодаря превращению метаксилола-в сырье гидроочистки стабильный .катализат процесса риформинга содержит большее количество п- и О -ксилол СтабиУ ьный катализат по линии 10 направляют на блок 3 жидкостной экстракции для выделения смеси ароматических углеводородов по линии 11 Наряду с ароматическими углеводородами получают неароматическую часть катализата - рафинат, выводимую по линии 12, представляющую собой смесь парафиновых углеводородов нормальног изостроения с неизвлеченньпий ароматическими и непр ореагировав11шми углеводородами в условиях риформинга нафтеновыми углеводородами. Смесь ароматических углеводородов включающая бензол, толуол, этилбензол, изомерные ксилолы состава CQ и выше, направляют на блок 4 вторичной ректификации, где получают бензол, выводимый по линии 13, толуол - по линии 14, технический ксилол - смесь изомерных ксилолов и этилбензола по линии 15 и ароматические углеводо роды состава Сд - по линии 16. Техни ческий ксилол направляют на блок выделения о -ксилола сверхчеткой ректификацией 5, который отводят по линии 17. Смесь п- и м-ксилолов и этилбензо ла направляют на блок выделения этил бензола ректификацией. Последний выводят по линии 19. После выделения о-ксилола и этилбензола в продукте остаются преимущественно п- им-ксилолы, которые по линии 20 направляют на установку низкотемпературной кристаллизации 7 JЛя выделения h -ксилола по линии 21. Маточный раствор по линии 22, включа ющий в основном метаксилол, смешивают с сырьем, поступающим по линии 8 блока совместной гидроочистки и изомеризации. П р и м е р 1. Прямогонную бензиновую фракцию при 110-14 с содержанием 0,16 мае.% серы подвергают гидроочистке на алюмокобальтмолибденовом катализаторе при давлении 3,5 МПа, температуре , объемной скорости 2,5 ч кратности циркуляции 600 сырья и изомеризации в присутствии катализатора ГКБ-3 при З50с, давлении. 3,5 МПа, объемной скорости 2,5 ч и кратности циркуляции водородсодержащего газа 600 нм/м сырья, а затем риформингу в присутствии катализатора КР104А при 510С, давлении 3,5 МПа, объемной скорости 2, О ч и .кратности циркуляции водородсодержащего газа 600 нм./м сырья. Выход ароматических углеводородов Сд составляет 31,4 мас.%, а содержание серы в гидроге низ ате 1 ррт. Пример 2. Подвергнутую гидроочистке и изомеризации в соответствии с примером 1 фракцию бензина с содержанием серы 1 ррт смешивают с 10 мас.% метаксилола и подвергают риформингу при условиях примера 1. Суммарный выход ароматических углеводородов повысился до 41,2 мас.%, однако выход vi - и О -ксилола уменьшился с 6,7 и 7,1 мас.% до 4,3 и 3,9 мас.% соответственно. Пример 3. Прямогонную фракцию .бензина при 110-140°С смешивают с 10 мас.% метаксилола и подвергают гидроочистке и изомеризации в соответствии с условиями примера 1. Затем полученный продукт подвергают риформингу в соответствии с примером 1. Данные по выходу ароматических углеводородов, в том числе о - и Ми и-ксилоло по примерах 1-3 приведены в табл. 1. как видно из табл.1, добавление 10 мас.% метаксилола в сырье установки гидроочистки - изомеризации снижает выход суммы ароматических углеводородов до 39,7 мас.% по сравнению с примером 2, однако одновременно выход п - и о-ксилолов повышается приблизительно в 2 раза. Таким Образом, добавление метаксилолов в сырье гидроочистки с последующей изомеризацией смеси приводит к увеличению выхода целевых продуктов по сравнению со схемой добавления метаксилола в сырье риформинга. Влияние количеств метаксилола, добавляемого в сырье, на выход ароматических углеводородов приведено в табл. 2. Из данных табл. 2 следует, что добавление метаксилола в пределах 5-25 мас.% на сырье гидроочистки положительно сказывается на выходе ароматических углеводородов, При

этом выход ароматических углеёодородов проходит через максимум при увеличении содержания метаксилола в сыг рье гидроочистки от 5 до 25 мас.%.

Вовлечение метаксилола Ьолее 25 мас.% тормозит образование аромаiHvecKHx углеводородов и их выход становится ниже, чем без добавок метаксилола. Из этих данных также следует, что наиболее оптимальным количеством метаксилола являются 10 мас.% на сырье гидроочистки.

Таблица 1;

| название | год | авторы | номер документа |

|---|---|---|---|

| АРОМАТИЧЕСКИЙ РАСТВОРИТЕЛЬ, ПОЛУЧЕННЫЙ ИЗ ПРОДУКТОВ ПЕРЕРАБОТКИ НЕФТИ | 1992 |

|

RU2083542C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЭКОЛОГИЧЕСКИ ЧИСТОГО ВЫСОКООКТАНОВОГО БЕНЗИНА | 1998 |

|

RU2131909C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКООКТАНОВОГО БЕНЗИНА | 2012 |

|

RU2487161C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКООКТАНОВОГО БЕНЗИНА | 2008 |

|

RU2387699C1 |

| Способ подготовки сырья каталитического риформинга или изомеризации, содержащего кислород | 1990 |

|

SU1797619A3 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКООКТАНОВОГО КОМПОНЕНТА МОТОРНОГО ТОПЛИВА | 2011 |

|

RU2451058C1 |

| СПОСОБ ОДНОВРЕМЕННОГО ПОЛУЧЕНИЯ АРОМАТИЧЕСКОГО И АЛИФАТИЧЕСКОГО РАСТВОРИТЕЛЕЙ | 1991 |

|

RU2024588C1 |

| СПОСОБ ПОЛУЧЕНИЯ НЕФТЯНОГО РАСТВОРИТЕЛЯ | 1992 |

|

RU2046818C1 |

| СПОСОБ ВЫДЕЛЕНИЯ АРОМАТИЧЕСКОГО СОЛЬВЕНТА, БЕНЗОЛА, ТОЛУОЛА И ВЫСОКООКТАНОВОГО КОМПОНЕНТА БЕНЗИНА С УЛУЧШЕННЫМИ ЭКОЛОГИЧЕСКИМИ ХАРАКТЕРИСТИКАМИ ИЗ КАТАЛИЗАТОВ БЕНЗИНОВОГО И БЕНЗОЛЬНО-ТОЛУОЛЬНОГО РИФОРМИНГА | 2004 |

|

RU2254356C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКООКТАНОВОГО БЕНЗИНА С НИЗКИМИ СОДЕРЖАНИЯМИ АРОМАТИЧЕСКИХ УГЛЕВОДОРОДОВ, СЕРЫ И НЕПРЕДЕЛЬНЫХ УГЛЕВОДОРОДОВ | 2003 |

|

RU2241734C1 |

СПОСОБ ПОЛУЧЕНИЯ АРОМАТИЧЕСКИХ УГЛЕВОДОРОДОВ, включающий гидроочистку -бензиновой фракции при 110140 С, каталитический риформинг гидрогенизата и выделение ароматических углеводородов, о .т л и ч а ю щ и йс я тем, что, с целью повышения выхода П - и о-ксилолов, в бензиновую фракцию перед гидроочисткой добавля|ют метаксилол в количестве 5-25 мае. %, полученный гидрогенизат подвергают изомеризации с последующей подачей продуктов изомеризации на -каталитический риформинг.

Выход суммы ароматических

31,4 углеводородов, мас.%

Суммарные ароматические углеводоро41,2

39,7

.лица 2

Т а

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| СПОСОБ ОБЕСПЫЛИВАНИЯ АСБЕСТОВОГО КОНЦЕНТРАТА | 2003 |

|

RU2259892C2 |

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Патент США 4101597, )кл | |||

| Прибор для периодического прерывания электрической цепи в случае ее перегрузки | 1921 |

|

SU260A1 |

Авторы

Даты

1983-10-23—Публикация

1981-11-23—Подача