Предлагаемое изобретение относится к технологии фракционирования волокнистых материалов и может быть использовано, например, при фракционировании асбестовых концентратов с целью их обеспыливания.

Одним из основных показателей качества асбестового волокна по ГОСТ 12871-93 на асбест хризотиловый является содержание в нем фракций менее 0,4 и 0,075 мм (пылевые фракции). Увеличение в асбестовом волокне массовой доли указанных фракций снижает прочностные характеристики производимых с использованием асбеста хризотилового материалов (80% добываемого асбеста хризотилового используется при производстве асбестоцементных материалов и изделий). Отделение пылевидной фракции без потерь волокна коммерческой длины является наиболее сложным процессом. Асбестовое волокно в асбестовых концентратах находится в распушенном состоянии, т.е. имеет большую удельную поверхность волокна (11900-13470 см2/т), что способствует адсорбции пылевидных частиц на его поверхности. Для их отделения требуется проведение специальных технологических операций.

Известен способ обеспыливания асбестового концентрата, принятый за аналог, включающий операцию фракционирования асбестового концентрата путем обработки его на механическом сите [1].

Способ реализуется с помощью установки, состоящей из двух каркасов с установленными в них друг над другом наклонными механическими ситами. Между каркасами размещен колебатель. Каркасы имеют загрузочные и разгрузные устройства.

При включении электродвигателя каркасы получают горизонтальные круговые колебания от колебателя. Асбестовый концентрат поступает через загрузочные устройства на механические сита, совершающие колебательные движения, и взаимодействует с ними. При воздействии механического сита на асбестовый концентрат связь пылевидных частиц с асбестовым волокном ослабевает, в результате чего происходит фракционирование асбестового концентрата с выделением пылевидной фракции в подситовое пространство.

Общим признаком заявляемого изобретения с аналогом является операция фракционирования асбестового концентрата путем обработки его на механическом сите.

Недостатком данного способа является низкая эффективность обеспыливания, обусловленная тем, что фракционирование асбестового концентрата происходит только за счет взаимодействия асбестового концентрата и механического сита. Повышение эффективности обеспыливания может быть достигнуто путем увеличения продолжительности пребывания асбестового концентрата на механическом сите за счет увеличения его длины. Увеличение продолжительности пребывания асбестового концентрата на механическом сите интенсифицирует его механическое воздействие на асбестовый концентрат, однако при этом возрастают потери волокна коммерческой длины в отходы.

Известен способ обеспыливания асбестового концентрата, принятый за прототип, включающий операцию фракционирования асбестового концентрата путем обработки его на механическом сите и воздействия воздушным потоком, проходящим через слой асбестового концентрата на механическом сите в направлении подситового пространства. [2].

Способ реализуется с помощью установки, состоящей из корпуса с загрузочным и разгрузочным устройствами. В корпусе размещены механические сита. Подситовое пространство механических сит патрубком подсоединено к пневмотранспортной системе. Для приведения в движение корпуса установка снабжена колебателем.

Асбестовый концентрат поступает через загрузочное устройство на расположенные в корпусе механические сита. За счет круговых колебаний, передаваемых корпусу колебателем, механические сита воздействуют на асбестовый концентрат на них. При этом связь пылевидных частиц и асбестового волокна ослабевает. Создаваемый пневмотранспортной системой за счет отсоса воздуха в нее из подситового пространства воздушный поток продувает находящийся на механических ситах асбестовый концентрат в направлении подситового пространства, и пылевидные частицы выносятся воздушным потоком в пневмотранспортную систему. Благодаря воздействию на асбестовый концентрат механического сита и воздушного потока, проходящего через слой асбестового концентрата на механическом сите, происходит более эффективное, чем в аналоге, фракционирование асбестового концентрата с выделением пылевидной фракции в подситовое пространство.

Общим признаком заявляемого изобретения с прототипом является операция фракционирования асбестового концентрата путем обработки его на механическом сите и воздействия воздушным потоком, проходящим через слой асбестового концентрата на механическом сите в направлении подситового пространства.

Недостаток данного способа заключается в том, что под воздействием непрерывного воздушного потока асбестовый концентрат прижимается к механическому ситу, тем самым снижается интенсивность воздействия механического сита на асбестовый концентрат и, соответственно, снижается эффективность обеспыливания.

Задачей, решаемой данным изобретением, и достигаемым техническим результатом является повышение эффективности способа обеспыливания асбестового концентрата за счет оптимизации совокупного воздействия механического сита и воздушного потока на асбестовый концентрат.

Названный технический результат достигается тем, что в заявленном способе в отличие от известного, включающего операцию фракционирования асбестового концентрата путем обработки его на механическом сите и воздействия воздушным потоком, проходящим через слой асбестового концентрата на механическом сите в направлении подситового пространства, воздействие воздушным потоком осуществляют в дискретном режиме. Кроме того, тем, что воздушным потоком воздействуют на асбестовый концентрат в течение 5-8 сек, с интервалом 5-8 сек. Кроме того, тем, что воздушным потоком воздействуют при расходе воздуха 400-500 м3/час на 1 м2 ситовой поверхности.

Совокупность названных существенных признаков позволяет решить поставленную задачу за счет достижения технического результата - повышение эффективности способа обеспыливания асбестового концентрата за счет оптимизации совокупного воздействия механического сита и воздушного потока на асбестовый концентрат.

В заявляемом способе благодаря тому, что воздействие воздушным потоком при фракционировании асбестового концентрата на механическом сите ведут в дискретном режиме, прижатия асбестового концентрата к механическому ситу не происходит, при этом достигается оптимизация совокупного воздействия механического сита и воздушного потока на асбестовый концентрат и его эффективное обеспыливание.

Экспериментально определено, что оптимальным является режим дискретного воздействия воздушного потока на асбестовый концентрат в течение 5-8 сек, с интервалом 5-8 сек, так как именно при таком временном режиме дискретного воздействия происходит наиболее эффективное обеспыливание асбестового концентрата. При дискретном воздействии воздушным потоком на асбестовый концентрат менее 5 сек, с интервалом менее 5 сек, снижается эффективность способа обеспыливания асбестового концентрата. Это объясняется кратковременностью воздействия на асбестовый концентрат механического сита перед воздействием на него воздушного потока, проходящего через асбестовый концентрат на механическом сите в направлении подситового пространства, в результате чего снижается интенсивность отделения пылевидных частиц от асбестового волокна и, как следствие, эффективность воздействия воздушного потока на асбестовый концентрат. При дискретном воздействии воздушным потоком на асбестовый концентрат в течение времени, превышающем 8 сек, с интервалом более 8 сек, увеличивается вероятность прижатия асбестового концентрата к механическому ситу, тем самым снижается уровень воздействия механического сита на процесс отделения пыли от асбестового волокна, и это, как следствие, приводит к снижению эффективности обеспыливания асбестового концентрата.

Дискретное воздействие воздушным потоком осуществляют при расходе воздуха 400-500 м3/час на 1 м2 ситовой поверхности.

Ниже приводятся экспериментальные значения эффективности обеспыливания асбестового концентрата при дискретном воздействии воздушного потока в зависимости от различных значений расхода воздуха.

Из приведенных в таблице данных видно, что воздействие воздушного потока на асбестовый концентрат на механическом сите при расходе воздуха менее 400 м3/час на 1 м2 ситовой поверхности и более 500 м3/час на 1 м2 снижает эффективность способа.

Способ включает операцию:

- фракционирования асбестового концентрата путем обработки его на механическом сите и дискретного воздействия воздушным потоком, проходящим через слой асбестового концентрата на механическом сите в направлении подситового пространства. Дискретное воздействие воздушным потоком на слой асбестового концентрата ведут в дискретном режиме в течение 5-8 сек, с интервалом 5-8 сек, при этом расход воздуха составляет 400-500 м3/час на 1 м2 ситовой поверхности.

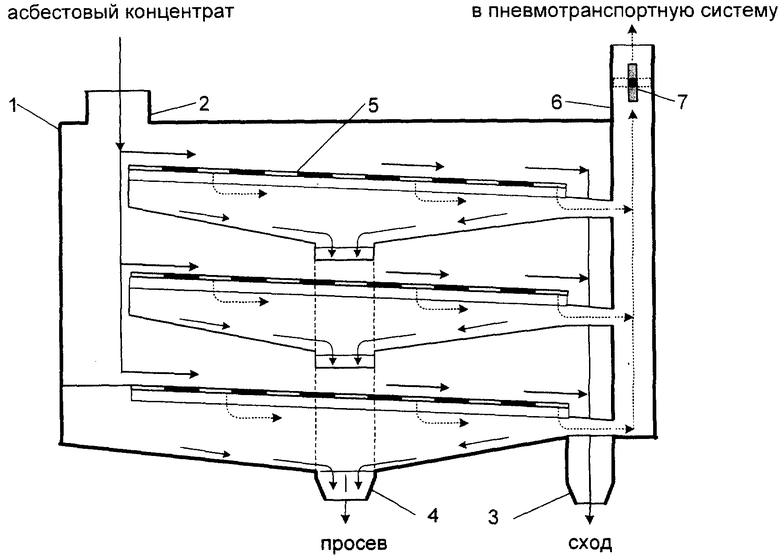

Существо способа поясняет чертежом, где схематично изображена установка, с помощью которой реализуется способ обеспыливания асбестового концентрата.

Установка содержит корпус (1) с загрузочным устройством (2) для подачи асбестового концентрата, разгрузочными устройствами (3) и (4) соответственно для сходового и просевного продуктов и приводом (не показан). В корпусе (1) размещены механические сита (5). Корпус (1) снабжен патрубком (6), через который подситовое пространство механических сит (5) подсоединено к пневмотранспортной системе (не показана). На патрубке (6) установлен клапан (7) с электроприводом (не показан), имеющий возможность работы в режиме "открыто-закрыто" по отношению к патрубку (6), для обеспечения дискретного отсоса воздуха в заявленных режимах из подситового пространства механических сит (5).

Пример осуществления способа обеспыливания асбестового концентрата при средних значениях режимных параметров.

При включении привода (не показан) корпус (1) с размещенными в нем механическими ситами (5) приводятся в движение. Асбестовый концентрат подают через загрузочное устройство (2) корпуса (1) на механические сита (5), совершающие колебательные движения. Под действием колебательных движений механических сит (5) асбестовый концентрат начинает по ним перемещаться и интенсивно разрыхляться. При этом ослабевает связь пылевидных частиц с асбестовыми волокнами. В этот период времени - 6,5 сек патрубок (6) перекрыт клапаном (7). Через 6,5 сек от начала перемещения асбестового концентрата по механическим ситам (5) клапан (7) открывается электроприводом (не показан). Под воздействием пневмотранспортной системы (не показана) в патрубок (6) из подситового пространства механических сит (5) поступает воздушный поток, прошедший через движущийся на механических ситах (5) асбестовый концентрат. Расход воздуха при открытом клапане (7) составляет 450 м3/час на 1 м2 ситовой поверхности. Воздушный поток, проходя через слой асбестового концентрата на механических ситах (5) в направлении подситового пространства в течение 6,5 сек при расходе воздуха 450 м3/час на 1 м ситовой поверхности, продувает асбестовый концентрат, и пылевидные частицы выносятся воздушным потоком через патрубок (6) в пневмотранспортную систему. По истечении 6,5 сек клапан (7) перекрывает патрубок (6), а асбестовый концентрат под действием колебательных движений механических сит (5) продолжает перемещаться и интенсивно разрыхляться. Время перемещения асбестового концентрата по механическим ситам (5) - 1,5-2 мин. В течение этого времени на асбестовый концентрат постоянно воздействует механическое сито (5) и дискретно - воздушный поток, проходящий через слой асбестового концентрата на механическом сите (5) в направлении подситового пространства. При воздействии механических сит (5) и воздушного потока в дискретном режиме происходит эффективное фракционирование асбестового концентрата с выделением пылевидной фракции в просевной продукт и пневмотранспортную систему. Сходовый (обеспыленный) и просевной продукты разгружаются через разгрузочные устройства соответственно (3) и (4) корпуса (1).

Таким образом, за счет оптимизации совокупного воздействия механического сита и воздушного потока, проходящего через асбестовый концентрат на механическом сите в заявленных режимах, обеспечивается повышение эффективности обеспыливания асбестового концентрата.

ИСТОЧНИКИ ИНФОРМАЦИИ

1. Авторское свидетельство СССР №1011278, МПК В 07 В 1/28 (аналог).

2. Авторское свидетельство СССР №878355, МПК В 07 В 1/28 (прототип)

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ВОЛОКНИСТОГО КОМПОНЕНТА КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 2004 |

|

RU2284230C2 |

| Центробежно-противоточный сепаратор | 1988 |

|

SU1632516A1 |

| Барабанный грохот | 1978 |

|

SU858952A1 |

| Барабанный грохот | 1975 |

|

SU667256A1 |

| Устройство для воздушной классификации сыпучих материалов по крупности | 1974 |

|

SU778821A1 |

| Способ управления процессом производства асбеста | 1981 |

|

SU1091938A1 |

| Способ сепарации сыпучих материалов | 1986 |

|

SU1319929A1 |

| Способ классификации мелкозернистых материалов | 1980 |

|

SU893274A1 |

| УСТАНОВКА ДЛЯ ПРИГОТОВЛЕНИЯ СОЛОДА | 1967 |

|

SU204274A1 |

| СПОСОБ СУХОГО ОБОГАЩЕНИЯ СЫРЬЯ ПОЛЕЗНЫХ ИСКОПАЕМЫХ | 2006 |

|

RU2329105C1 |

Изобретение относится к технологии фракционирования волокнистых материалов и может быть использовано при фракционировании асбестовых концентратов с целью их обеспыливания. Способ обеспыливания асбестового концентрата включает операцию фракционирования асбестового концентрата путем обработки его на механическом сите и воздействия воздушным потоком. Воздушным потоком воздействуют через слой асбестового концентрата на механическом сите в направлении подситового пространства. Воздействие воздушным потоком производят в дискретном режиме в течение 5-8 сек с интервалом 5-8 сек при расходе воздуха 400-500 м3/ч на 1 м2 ситовой поверхности. Технический результат - повышение эффективности процесса обеспыливания асбестового концентрата. 1 ил., 1 табл.

Способ обеспыливания асбестового концентрата, включающий операцию фракционирования асбестового концентрата путем обработки его на механическом сите и воздействия воздушным потоком, проходящим через слой асбестового концентрата на механическом сите в направлении подситового пространства, отличающийся тем, что воздействие воздушным потоком производят в дискретном режиме в течение 5-8 с с интервалом 5-8 с при расходе воздуха 400-500 м3/ч на 1 м2 ситовой поверхности.

| Многоситный грохот | 1976 |

|

SU878355A1 |

Авторы

Даты

2005-09-10—Публикация

2003-10-15—Подача