Изобретение относится к грузоподъемному оборудованию, в частности к контейнерам для транспортировки и перегрузки сыпучих материалов в бункеры.

Известен контейнер, содержащий корпус с верхним отверстием для загрузки сыпучего материала и нижним отверстием для его выгрузки, которое закрыто откидными створками с механизмом их фиксации в закрытом положении, взаимодействующим с опорной поверхностью при разгрузке 1.

Недостатком данного контейнера является то, что при разгрузке механизм фиксации должен опираться на опорную поверхность, а это не только усложняет конструкцию, но и затрудняет использование контейнера для загрузки бункеров сыпучим материалом, так как в зоне приемного отверстия бункера опорные поверхности отсутствуют.

Наиболее близким к предлагаемому по технической сущности и достигаемому результату является контейнер для сыпучих млтсрпалов, содержащий корпус с загрузочно-ризгрузочн1 1м отверстием, Н-образную подвеску для крюка грузоподъемного механизма, шарнирно соединенную с полуося.ми, закрепленными на корпусе, и подпружиненные фиксаторы, имеющие рукоятки и входящие в полость стаканов, размещенных на бо ковых сторонах корпуса 2.

Недостатком известного контейнера является сложность конструкции, обусловленная наличием подвижной каретки, откидной стенки, тросорычажной системы, и ненадежность работы в условиях пыли и грязи (что неизбежно при работах с сыпучими материалами). При боковой выгрузке на весу контейнер раскачивается, его трудно навести на приемное отверстие бункера, при выгрузке наблюдается сильное пылеобразование, так как между приемным отверстием и контейнером имеется свободное пространство, закрыть которое практически невозможно. Поэтому эффективность эксплуатации таких контейнеров ограничена, на их разгрузку затрачивается много времени, создаются неблагоприятные условия труда.

Цель изобретения - упрощение конструкции, сокращение времени и снижение пылеобразования при разгрузке.

Поставленная цель достигается тем, что контейнер для сыпучих материалов, содержащий корпус с загрузочно-разгрузочным отверстием, П-образную подвеску для крюка грузоподъёмного механизма, шарнирно соединенную с полуосями, закрепленными на корпусе, и подпружиненные фиксаторы, имеющие рукоятки и входящие в полость стаканов, размещенных на боковых сторонах корпуса, снабжен опорными кольцами, выполненными по меньшей мере с двумя диаметрально расположенными прямолинейными участками и укрепленными на корпусе так, что один из прямолинейных участков размещен в зоне загрузочноразгрузочного отверстия, на боковых сторонах корпуса закреплены Г-образные упоры с возможностью поочередного взаимодействия с рукоятками фиксаторов при повороте подвески, а последняя соединена с полуосями корпуса через промежуточные серьги, свободно установленные на полу0 осях и снабженные кулачками с фигурной поверхностью, контактирующей с рукоятками фиксаторов.

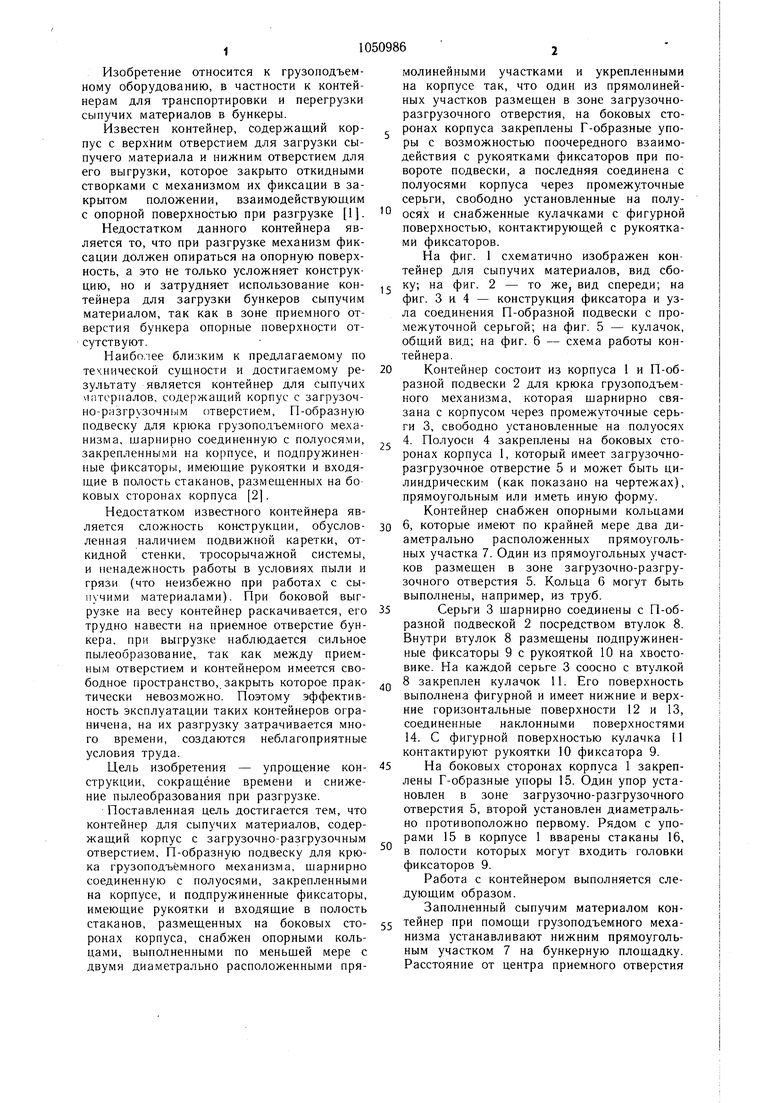

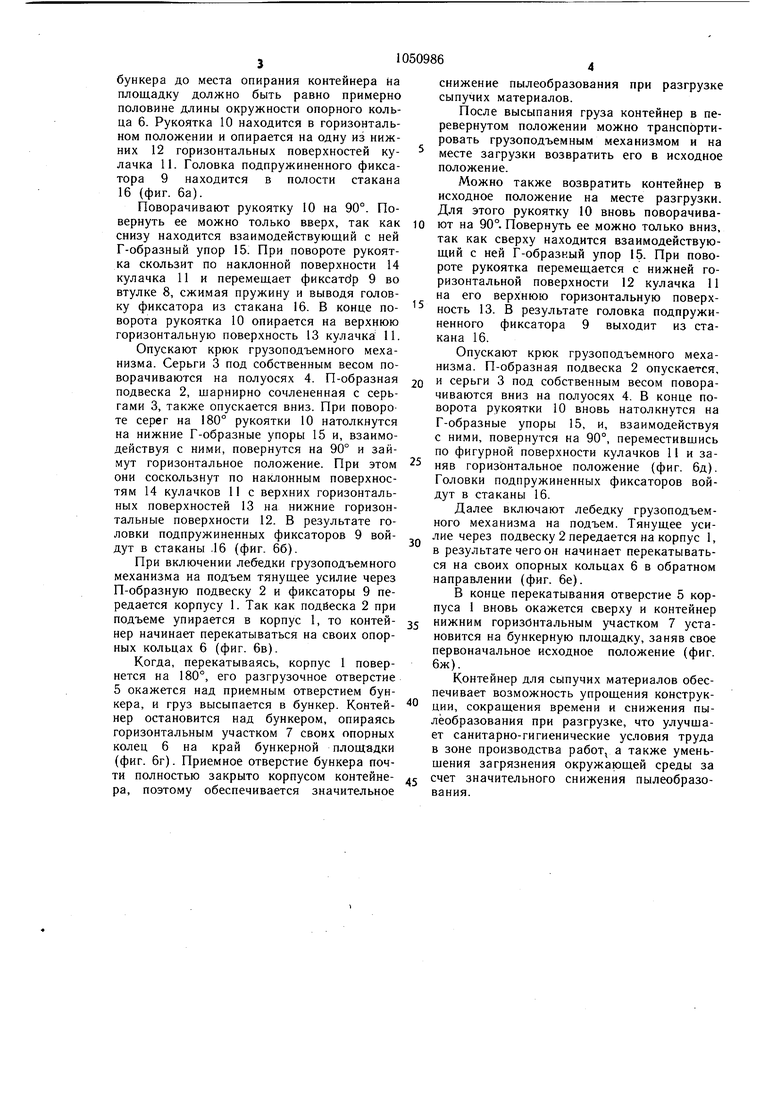

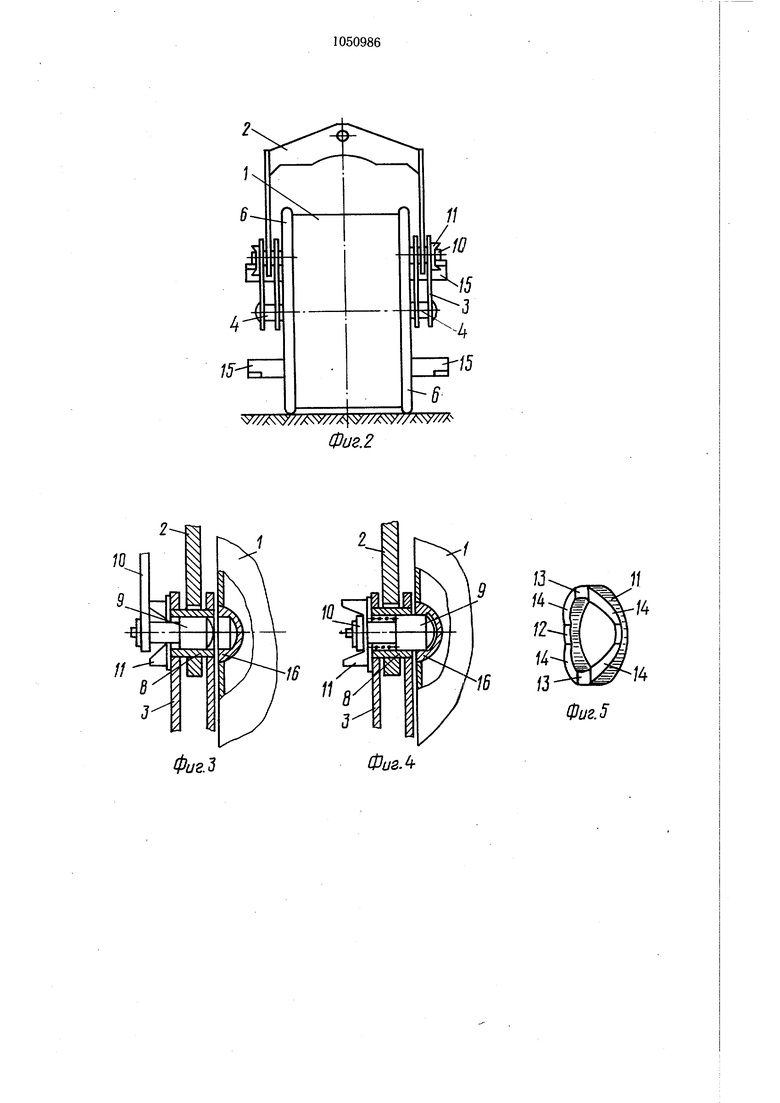

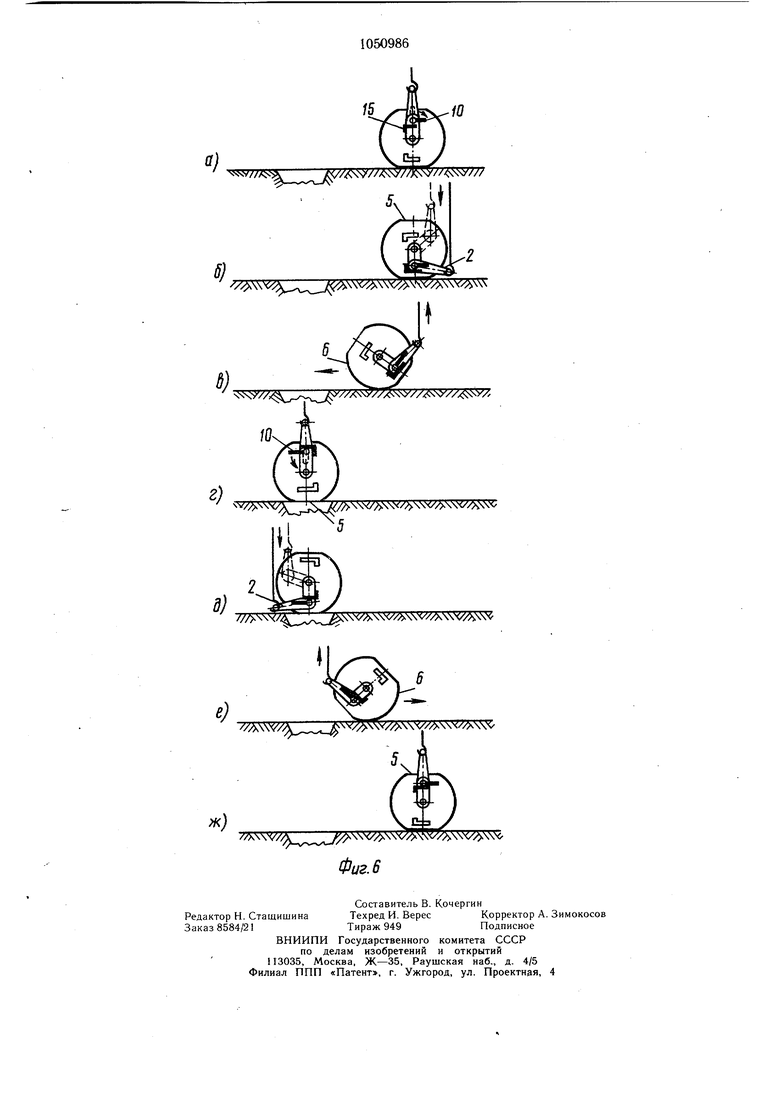

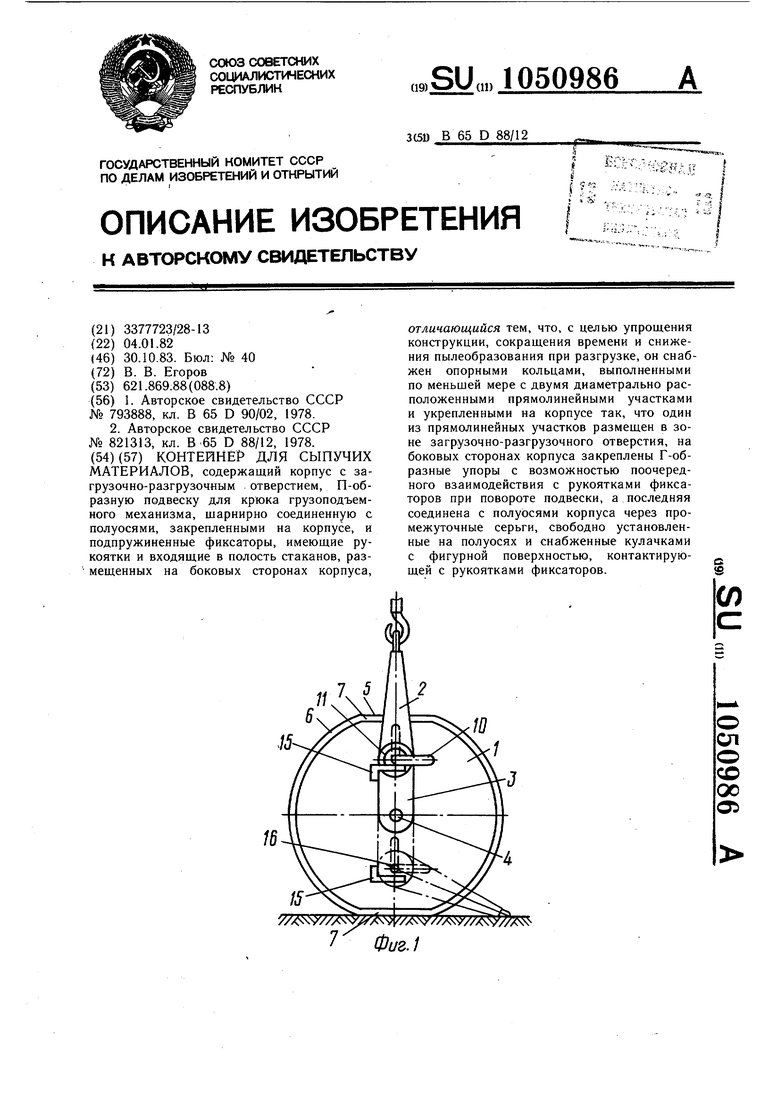

На фиг. 1 схематично изображен контейнер для сыпучих материалов, вид сбо ку; на фиг. 2 - то же, вид спереди; на фиг. 3 н 4 - конструкция фиксатора и узла соединения П-образной подвески с промежуточной серьгой; на фиг. 5 - кулачок, общий вид; на фиг. 6 - схема работы контейнера.

0 Контейнер состоит из корпуса 1 и П-образной подвески 2 для крюка грузоподъемного механизма, которая щарнирно связана с корпусом через промежуточные серьги 3, свободно установленные на полуосях

4. Полуоси 4 закреплены на боковых сторонах корпуса 1, который имеет загрузочноразгрузочное отверстие 5 и может быть цилиндрическим (как показано на чертежах), прямоугольным или иметь иную форму. Контейнер снабжен опорными кольцами

0 6, которые имеют по крайней мере два диаметрально расположенных прямоугольных участка 7. Один из прямоугольных участков размещен в зоне загрузочно-разгрузочного отверстия 5. Кольца 6 могут быть выполнены, например, из труб.

Серьги 3 шарнирно соединены с П-образной подвеской 2 посредством втулок 8. Внутри втулок 8 размещены подпружиненные фиксаторы 9 с рукояткой 10 на хвостовике. На каждой серьге 3 соосно с втулкой

р. 8 закреплен кулачок 11. Его поверхность выполнена фигурной и имеет нижние и верхние горизонтальные поверхности 12 и 13, соединенные наклонными поверхностями 14. С фигурной поверхностью кулачка 11 контактируют рукоятки 10 фиксатора 9.

5 На боковых сторонах корпуса 1 закреплены Г-образные упоры 15. Один упор установлен I зоне загрузочно-разгрузочного отверстия 5, второй установлен диаметрально противоположно первому. Рядом с упорами 15 в корпусе 1 вварены стаканы 16, в полости которых могут входить головки фиксаторов 9.

Работа с контейнером выполняется следующим образом.

Заполненный сыпучим материалом кон5 тейнер при помощи грузоподъемного механизма устанавливают нижним прямоугольным участком 7 на бункерную площадку. Расстояние от центра приемного отверстия бункера до места опирания контейнера на площадку должно быть равно примерно половине длины окружности опорного кольца 6. Рукоятка 10 находится в горизонтальном положении и опирается на одну из нижних 12 горизонтальных поверхностей кулачка 11. Головка подпружиненного фиксатора 9 находится в полости стакана 16 (фиг. 6а). Поворачивают рукоятку 10 на 90°. Повернуть ее можно только вверх, так как снизу находится взаимодействующий с ней Г-образный упор 15. При повороте рукоятка скользит по наклонной поверхности 14 кулачка 11 и перемещает фиксатдр 9 во втулке 8, сжимая пружину и выводя головку фиксатора из стакана 16. В конце поворота рукоятка 10 опирается на верхнюю горизонтальную поверхность 13 кулачка 11. Опускают крюк грузоподъемного механизма. Серьги 3 под собственным весом поворачиваются на полуосях 4. П-образная подвеска 2, шарнирно сочлененная с серьгами 3, также опускается вниз. При повороте серег на 180° рукоятки 10 натолкнутся на нижние Г-образные упоры 15 и, взаимодействуя с ними, повернутся на 90° и займут горизонтальное положение. При этом они соскользнут по наклонным поверхностям 14 кулачков 11 с верхних горизонтальных поверхностей 13 на нижние горизонтальные поверхности 12. В результате головки подпружиненных фиксаторов 9 войдут в стаканы .16 (фиг. 66). При включении лебедки грузоподъемного механизма на подъем тянущее усилие через П-образную подвеску 2 и фиксаторы 9 передается корпусу 1. Так как подйеска 2 при подъеме упирается в корпус 1, то контейнер начинает перекатываться на своих опорных кольцах 6 (фиг. 6в). Когда, перекатываясь, корпус 1 повернется на 180°, его разгрузочное отверстие 5 окажется над приемным отверстием бункера, и груз высыпается в бункер. Контейнер остановится над бункером, опираясь горизонтальным участком 7 своих опорных колец 6 на край бункерной площадки (фиг. 6г). Приемное отверстие бункера почти полностью закрыто корпусом контейнера, поэтому обеспечивается значительное снижение пылеобразования при разгрузке сыпучих материалов. После высыпания груза контейнер в перевернутом положении можно транспортировать грузоподъемным механизмом и на месте загрузки возвратить его в исходное положение. Можно также возвратить контейнер в исходное положение на месте разгрузки. Для этого рукоятку 10 вновь поворачивают на 90°. Повернуть ее можно только вниз, так как сверху находится взаимодействующий с ней Г-образкый упор 15. При повороте рукоятка перемещается с нижней горизонтальной поверхности 12 кулачка 11 на его верхнюю горизонтальную поверхность 13. В результате головка подпружиненного фиксатора 9 выходит из стакана 16. Опускают крюк грузоподъемного механизма. П-образная подвеска 2 опускается, серьги 3 под собственным весом поворачиваются вниз на полуосях 4. В конце поворота рукоятки 10 вновь натолкнутся на Г-образные упоры 15, и, взаимодействуя с ними, повернутся на 90°, переместившись по фигурной поверхности кулачков 11 и горизонтальное положение (фиг. 6д). Головки подпружиненных фиксаторов войдут в стаканы 16. Далее включают лебедку грузоподъемного механизма на подъем. Тянущее усилие через подвеску 2 передается на корпус 1, в результате чего он начинает перекатываться на своих опорных кольцах 6 в обратном направлении (фиг. бе). В конце перекатывания отверстие 5 корпуса 1 вновь окажется сверху и контейнер нижним горизонтальным участком 7 установится на бункерную площадку, заняв свое первоначальное исходное положение (фиг. 6ж). Контейнер для сыпучих материалов обеспечивает возможность упрощения конструкции, сокращения времени и снижения пылёобразования при разгрузке, что улуцщает санитарно-гигиенические условия труда в зоне производства работ, а также уменьщения загрязнения окружающей среды за счет значительного снижения пылеобразования.

((//.

Фиг.2

| название | год | авторы | номер документа |

|---|---|---|---|

| Саморазгружающийся контейнер | 1985 |

|

SU1284897A1 |

| УСТРОЙСТВО ДЛЯ ВЫГРУЗКИ СЫПУЧИХ ГРУЗОВ ИЗ МЯГКИХ КОНТЕЙНЕРОВ ЧЕРЕЗ ИХ ГОРЛОВИНУ | 2005 |

|

RU2280006C1 |

| Устройство для растаривания мешков с сыпучим материалом | 1990 |

|

SU1742148A1 |

| Контейнер для транспортировки сыпучих материалов | 1983 |

|

SU1082704A1 |

| Грузозахватное устройство | 1981 |

|

SU971774A1 |

| Устройство для монтажа изделийСО СКВОзНыМи ОТВЕРСТияМи | 1979 |

|

SU839991A2 |

| УСТРОЙСТВО ПОГРУЗКИ-ВЫГРУЗКИ ГРУЗА НА ПОДВОДНОМ ТЕХНИЧЕСКОМ СРЕДСТВЕ | 2010 |

|

RU2422319C1 |

| НАВЕСНОЕ ВИБРАЦИОННОЕ УСТРОЙСТВО ДЛЯ ВОЗДЕЙСТВИЯ НА ГРУЗЫ В ВАГОНЕ-ХОППЕРЕ | 1992 |

|

RU2021962C1 |

| Вагон-хоппер бункерного типа | 2020 |

|

RU2742359C1 |

| Контейнер | 2021 |

|

RU2763627C1 |

КОНТЕЙНЕР ДЛЯ СЫПУЧИХ МАТЕРИАЛОВ, содержащий корпус с загрузочно-разгрузочным отверстием, П-образную подвеску для крюка грузоподъемного механизма, шарнирно соединенную с полуосями, закрепленными на корпусе, и подпружиненные фиксаторы, имеющие рукоятки и входящие в полость стаканов, размещенных на боковых сторонах корпуса. //л; / / / // - У///У /Л 7// 7 0{/eJ отличающийся тем, что, с целью упрощения конструкции, сокращения времени и снижения пылеобразования при разгрузке, он снабжен опорными кольцами, выполненными по меньшей мере с двумя диаметрально расположенными прямолинейными участками и укрепленными на корпусе так, что один из прямолинейных участков размещен в зоне загрузочно-разгрузочного отверстия, на боковых сторонах корпуса закреплены Г-образные упоры с возможностью поочередного взаимодействия с рукоятками фиксаторов при повороте подвески, а последняя соединена с полуосями корпуса через промежуточные серьги, свободно установленные на полуосях и снабженные кулачками с фигурной поверхностью, контактируюа «б щей с рукоятками фиксаторов.

Фиг. 5

Фие.З

ФигЛ

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Саморазгружающийся контейнер | 1978 |

|

SU793888A1 |

| Разборное приспособление для накатки на рельсы сошедших с них колес подвижного состава | 1920 |

|

SU65A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Емкость для сыпучих материалов | 1978 |

|

SU821313A1 |

| Разборное приспособление для накатки на рельсы сошедших с них колес подвижного состава | 1920 |

|

SU65A1 |

Авторы

Даты

1983-10-30—Публикация

1982-01-04—Подача