Иэобр-атение относится к квантовой электронике к можат быть исгюльзова но при разработке газоБ --лх и, в частности, СОа-лазеров, OobiT-iHO в газовом лазере и, в частности, в СО -лазере используют катоды из мета.плов, так как металлы (никель, платина и др.) обеспечивают основные свойства катодов - электропроводность и способность эмиссии электронов 1 с Однако такие катоды не обеспечивают длительной работы лазеров изза распыления. Известны также катоды из карбил.ов тугоплавких металлов, обладающих эмиссионными СБОйстзамя и высокой электропроводностью., которые обычно используют 3 качестве накальных. По сравнению с металламг ; многих тугоплавких металлов незначительно распыляются в условиях ионной бом&ар дировки и практически не взаимодейс вуют с актив НЫГ4И компонентами газовой смеси сеч-лазеров 2 , Обычно и делия из карбидов, в том числе и ка тоды, изготавливают методом порошко вой металлургии - прессовкой и спеканием 3 , Однако изготовление из карбидов относительно тонкостенных (0,50,8 мм) катодов газовых лазеров таким способом.затруднено из-за хрупкости карбидов, Наиболее близким к предлагаемому является катод отпаянного газового лазера, выполненный в виде полого тонкостенного ( О,-7 мм) цилиндра из так о ГО электропрозодящего эмктируь шего материала, как ковар 4. НедОСТсЭ.ток прототипа - его распы ление пол воздействием ионной бомба дировки и взаимодействие с компонен тами газовой среды, В результате эт го в обычных конструкциях отпаянньйх лазеров измен.чется состав рабочей смеси газов . мощность излучения бьас ро снижается, чем ограничивается до говечнооть прибора, составляя не бо лее 500 ч, Известен сгюсоб И31отовления дета лей f с помощью которого могут быть изготовлены катоды из карбидов туг-о плавких металлов, принятый за прото тип первого варианта предлагаемого способа, включающий нагре± .оафитовой заготовки в атмосфере пентахлори за тантала или ниобия и аргона, ос нованный на взаимодействие графита с галоген1щом металла при высокой температуре с образованием карбидно го покрытия 5, Однако изготовление катодов для газовых лазеров этим способом не пр водит к заметному увеличению срока службы лазера, так как графитовая подложка активно взаимодействует с газовой средой лазера, не позволяя в полной мере реализовать полезные свойства самого карбида. Известен также способ изготовления деталей (в частности и катодов) из карбидов тугоплавких металлов, включающий нагрев металлической заготовки в засыпке из порошкового графита в атмосфере аргона, в том числе танталовой и ниобиевой, принятый за прототип BTOpoio варианта способа изготовления катода, основанный на диффузионном науглероживании металла 6 . Однако изготовление катодов для газовых лазеров известным способом также неперспективно из-за наличия активной металлической основы, влияквдей на состав газовой среды. Цель изобретения - повышение срока службы отпаянных газовых лазеров за счет снижения распыляемости катода и стабилизации (поддержания постоянства) состава газовой среды дазера в процессе его эксплуатации. Поставленная цель достигается тем, что катод газового лазера в виде поло1о цилиндра выполнен трехслойным из карбидов металлов Y а-группы периодической системы элементов с внешними слоями оостава МеСд, оч внутренним слоем состава ,,. 98 ответственно или из полукарбида при cocJTHoшeнии толщин слоев от 1:1:1 до 1:0,25:1. Поставленная цель достигается также двумя вариантами способа изготовления катода, обеотгечивающими указанные его параметры (по составу слоев и соотношению их толщин) и возможность его использования как конструктивного элемента (механически прочного катода), Согласно первому варианту способа изготовления катода, включающего нагрев графитовой заготовки в атмосфере пентахлорида тантала или ниобия, исходную графитовую заготовку с толщиной стенки 0,5-0,7 толщины стенки готового катода нагревают до 23002500с и выдерживают при этой температуре в течение 5-8 ч. Согласно второму варианту способа изготовления катода, включающего нагрев заготовки из тантала или ниобия в засыпке из порошкового графита в атмосфере аргона, исходную заготовку с толщиной стенки, составляквдей 0,5-0,95 толщины стенки готового катода, нагревают до 2000-2200с и выдерживают при этой температуре 5-10 ч. Параметры предлагаемого катода (трехслойная структура, различный состав слоев и соотношение их толщин), определяют предлагаемые варианты способа его изготовления. Указанные параметры обусловлены необходимостью сочетания эксплуатационных свойств катода {малая распыляемость, устойчи вость в газовой среде и т.д.) и его механической прочности как конструктивного элемента лазера. Как установлено экспериментально требуемые эксплуатационные свойства катода обеспечиваются составом монокарбида МеСо,,95 / поэтому состав внешних Карбидных слоев не должен выходить из указанных пределов. Необходимую механическую прочност катода обеспечивает внутренний слой готовой структуры из монокарбида тан тала или ниобия соответствукадего сос тава в пределах МеСо,Ч7- о, Р первом варианте способа его иэготовления или из полукарбида тантала или ниобия MeCgg (при составе внешних слоев MeCog o,95 имеквдего большую (вязкость, чем монокарбиды, при втором варианте способа его изготовления. Соотношения толщин слоев от 1:1:1 до 1:0,5:1 в первом варианте способа изготовления катода и от 1:0,5:1 до 1:0,25:1 во.втором как установлено экспериментально, обеспечивают необходимую механическую прочность катода как конструктивного элемента лазера. Согласно первому варианту способа изготовления катода в качестве основы используют полую гррфитовую заготовку с толщиной стенки, составляющей определенную долю толщины готового катода в пределах 0,5-0,7, Заготовку нагревают в смеси паров пентахлорида тантала или ниобия и аргона (1,5-2 гр/л аргона) до 2300-2500° и выдерживают при этой температуре в указанной газовой среде 5-8 ч. Тем пературу и длительность процесса, ис ходную толщину заготовки и концентра цию пентахлорида выбирают таким обра зом, чтобы обеспечить протекание про цесса карбидизации с образованием трехслойной карбидной структуры требуемого состава и соотношения толщин слоев. Трехслойная структура катода обес печивается тем, что при выбранных па раметрах процесса на всей поверхности графитовой заготовки одновременно образуется плотный карбидный слой (внешний), при этом дальнейший рост карбида может осуществляться только за счет диффузии углерода из внутрен ней графитовой основы, которая на определенной стадии процесса превращается в разрыхленную структуру, по межзеренным границам которой проника ет пентахлорид, превращая ее в карбид, армирукмий внешние слои. При температуре процесса ниже 2300 С фор мируются слишком плотные внешние слои, в результате чего процесй карбидизации резко замедляется и достичь нужного результата за прйвнлвмое время невозможно. При температуре, превышающей , происходит формирование рыхлых карбидньк слоев из-за протекания реакции в объеме. Исходную толщину заготовки выбирают путем вычисления плотности карбида тантала или ниобия и экспериментального уточнения. Меньшие значения толщины 0,5-0,6 относятся к карбиду ниобия, а большие 0,6-0,7 - к карбиду тантала. Поскольку все условия проведения процесса изготовления катодов с требуемыми параметрами взаимно увязаны, время кдрбидизации устанавливают экспериментально по результатам металлографического , рентгеноструктурного анализа готовых катодов и изменения веса графитовой заготовки после карбидизации. Указанные пределы (5-8 ч) обеспечивают полный перевод графита в карбидную структуру. Согласно второму варианту способа изготовления катодов металлическую заготовку (из тантала или ниобия соютветственно) с толщиной стенки, составляюуей 0,5-0,95 толщины стенки готового катода, нагревают в засыпке из порошкового графита в инертной ;среде до 2000-2200С и выдерживают при этой температуре 5-10 ч. Режим и толщину заготовки выбирают таким юбразом, чтобы обеспечить протекание {процесса карбидиэации с образованием, трехслойной карбидной структуры требуемого состава и соотношения толщин. Трехслойная структура катода в этом случае обеспечивается тем, что карбидизация металлов V а-группы происходит в соответствии с диаграммой состояний Ме-С, т.е. в наружных слоях, контактирующих с углеродом, образуется монокарбид МеС , где X может принимать значения, близкие к верхнему пределу гомогенности карбида;, а внутренний слой превращается в пЬлукарбид при больших временах вьщержки, I Реальные скорости процесса зависят от многих параметров и не могут быть рассчитаны теоретически с требуемой точностью. Поэтому необходима экспериментальная отработка условий проведения процесса и параметров получаемых катодов. При температуре ниже 2000°С процесс карбидизации резко замедляется, что приводит к значительному увеличению времени карбидизации. При температуре выше 2200с процесс карбидизации сопровождается дефектообразованием в растущих кар бидных слоях и изменением формы катода за счет внутренних напряжений И пластической деформации. При получении катодов из карбида ниобия температура выдерживается в пределах 2000 2100С, а из карбида тантала

2100--2200C. Поскольку все условия проведения процесса изготовления катодов с требуемыми параметрами взаимно увязаны, время проведения процесса является суммирующим фактором и его значения устанавливаются экспериментально на основании металлографического анализа. Время проведения процессе увеличивается с понижением температуры и уменьшением толщины внутреннего слоя МеСр как полукарбиды тантала и ниобия имеют очень узкую область гомогенности и гексагональную решетку, по рентгеновским данным не удалось установить вариации состава полукарбида.

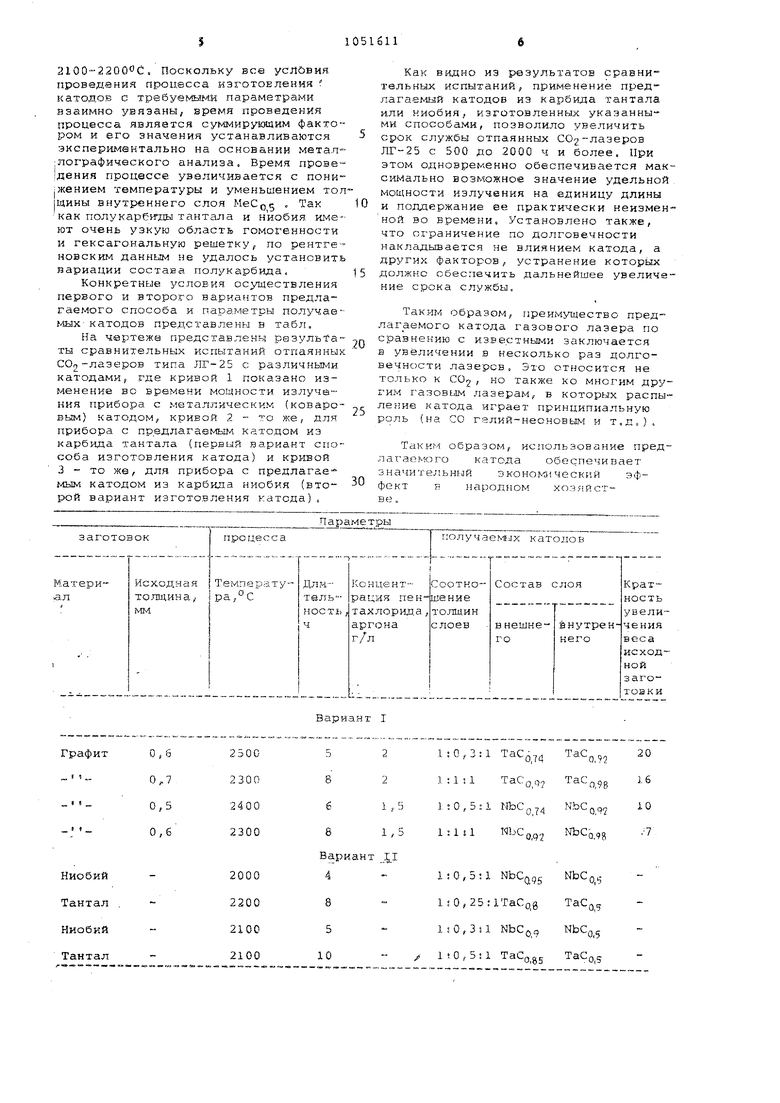

Конкретные условия осуществления первого и второго вариантов предлагаемого способа и параметры получав 4ыx катодов представлены в та,бл

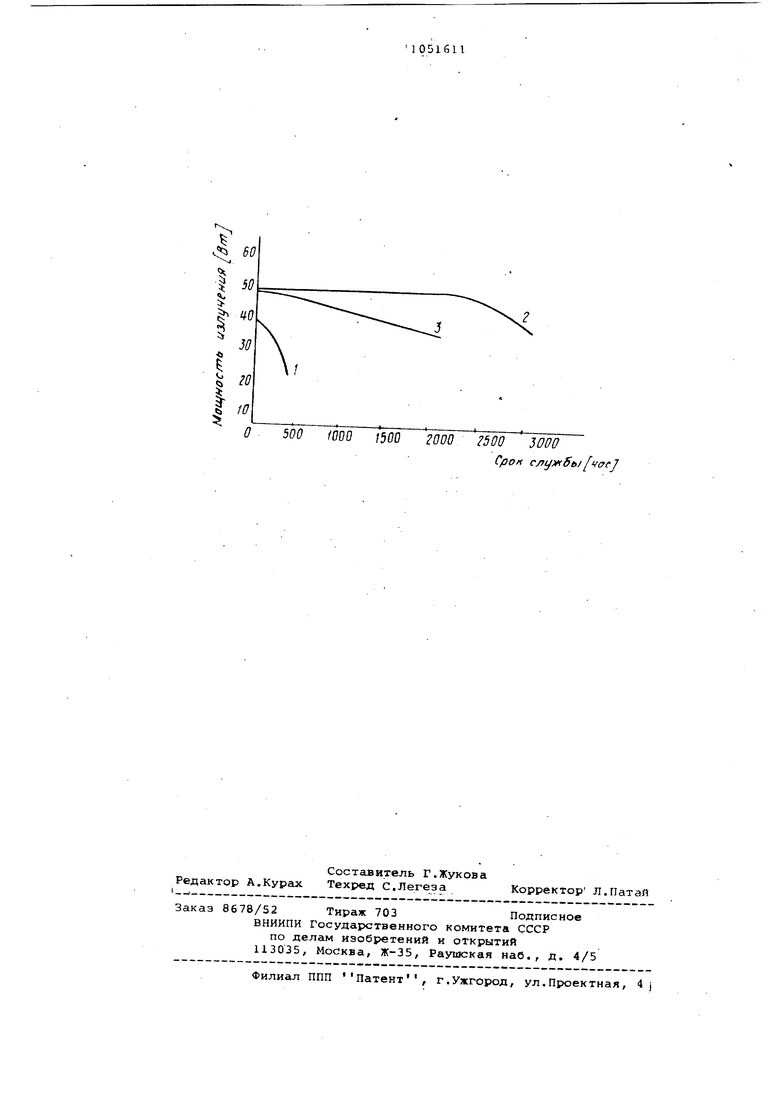

На чертежа представлены результаты сравнительных испытаний отпаянный СО2-лазеров типа ЛГ-25 с различньл 1и катодами, где кривой 1 показано изменение во времени мощности излучения прибора с металлическим (коваровым) катодом, кривой 2 то же, для прибора с предлагаемым катодом из карбида тантала (первый вэ.риант способа изготовления катода) и кривой 3 - то же, для прибора с предлагае ым катодом из карбида ниобия (второй вариант изготовления катода).

Параметры

процесса

заготовок

Как видно из результатов сравни тельных испытаний, применение предлагаемый катодов из карбида тантала или ниобия, изготовленных указанными способами, позволило увеличить срок службы отпаянных СО2-лазеров ЛГ-25 с 500 до 2000 ч и более. При этом одновременно обеспечивается максл-шально возможное значение удельной мощности излучения на единицу длины и поддержание ее практически неизменной во времени. Установлено также, что ограничение по долговечности накладывается не влиянием катода, а других факторов, устранение которых должно обеспечить дальнейшее увеличение срока службы.

Таким образом, преимущество предлагаемого катода газового лазера по сравнению с известньпу1и заключается в увеличении в несколько раз долговечности лазеров. Это относится не только к СОг, , но также ко многим другим газовым лазерам, в которых распыление катода играет принципиальную роль (на СО гелий-неоновым и т.д.),.

7аким образом, использование предлагаемого катода обеспечивает значительный экономический эффект Е народном хозяйстве .

rIOлyчaeм x католов

| название | год | авторы | номер документа |

|---|---|---|---|

| Кювета атомизатора для анализа высокотемпературных материалов | 1980 |

|

SU890168A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТВЕРДОГО СПЛАВА С РЕГУЛИРОВАНИЕМ РАСПРЕДЕЛЕНИЯ И КОЛИЧЕСТВА УГЛЕРОДА В ЕГО ОБЪЕМЕ | 2011 |

|

RU2479653C1 |

| Способ изготовления полых тонкостенных керамических изделий | 1979 |

|

SU887175A1 |

| СПОСОБ НАНЕСЕНИЯ ПОКРЫТИЙ ИЗ КАРБИДОВ МЕТАЛЛОВ | 1972 |

|

SU344033A1 |

| СПОСОБ ФОРМИРОВАНИЯ ПОКРЫТИЙ ИЗ КАРБИДА ВОЛЬФРАМА | 2005 |

|

RU2280098C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЕНТАХЛОРИДА НИОБИЯ | 2001 |

|

RU2194670C1 |

| Способ вакуумной карбидизации поверхности металлов | 2019 |

|

RU2725941C1 |

| Способ карбидизации углеграфитовых изделий | 1972 |

|

SU468882A1 |

| ТЕРМОХИМИЧЕСКАЯ ОБРАБОТКА В ГАЛОГЕНСОДЕРЖАЩЕЙ АТМОСФЕРЕ НЕПОРИСТОГО, СЛАБОПОРИСТОГО ИЛИ ОЧЕНЬ ПОРИСТОГО УГЛЕРОДНОГО МАТЕРИАЛА | 1997 |

|

RU2178394C2 |

| Способ соединения тугоплавкойМЕТАлличЕСКОй дЕТАли C КЕРАМи-чЕСКОй | 1979 |

|

SU833875A1 |

1. Катод отпаянного 1;аэового лазера, выполненный в виде полого цилиндра из электропроводящего эмитируидего материала, отличаюГ4 и и с я тем, что, с целью повышения срюка службы лазера, полый цилиндр выполнен трехслойным из карбидов металлов V а-группы периодической системы элементов с внешними слоями состава МеСо74. o.q и внутренним слоем состава MeCo,Q2. соответственно или из полукарбида при соотношении толщин слоев от Itlil до 1jO, 25:1. 2. Способ изготовления катода, С включакядий нагрев графитовой заготовни в атмосфере пентахлорида тантала W или ниобия и аргона, о т л и ч а torn и и с я тем,что заготовку с толщиной стенки , составляющей 0,5-0,7 тол--, щины стенки готового катода, нагревают до 2300-2500с и выдерживают ггри § этой температуре в течение 5-8 ч. 3. Способ изготовления катода, включающий нагрев заготовки из тан(У1 тала или ниобия в засыпке из порошкового графита в атмосфере аргона, о т- i личающийся тем,что ЗЗГОТОЕ-. ку с толщиной стенки, составляющей 0,56-0,95 толщины стенки готового ка-, тода, нагревают до 2000-2200 С и выдерживают при этой температуре в те-; чение 5-10 ч.

Вариант I

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Патент США 3500242, .кл, 331-945, 1970 | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| и др | |||

| Некоторые результаты применения карбидов переходных металлов для катодов электронных устройств | |||

| Радиотехника и электроника, т | |||

| IX, 1964, с | |||

| Устройство для правки проката | 1980 |

|

SU902904A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| .Основные особенности прессования карбидов | |||

| Сб | |||

| Тугоплавкие карбиды | |||

| Киев, Иаукова думка, 1970, с | |||

| Железобетонный фасонный камень для кладки стен | 1920 |

|

SU45A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| и др | |||

| Печь для сжигания твердых и жидких нечистот | 1920 |

|

SU17A1 |

| Сб | |||

| Квантовая электроника, 1971, вып | |||

| б, с, 78 (прототип) | |||

| Кипятильник для воды | 1921 |

|

SU5A1 |

| Репников Н.Н | |||

| и др, Фиэико-химические условия осаждения на графите карбида ниобия | |||

| Сб | |||

| Температуроустойчивые защитные покрытия | |||

| Л,, Наука, 1968, с | |||

| Аппарат для радиометрической съемки | 1922 |

|

SU124A1 |

| Приспособление для точного наложения листов бумаги при снятии оттисков | 1922 |

|

SU6A1 |

| Самсонов Г.В | |||

| и др | |||

| Тугоплавкие покрытия, М., Металлургия, 1973, с | |||

| Способ очищения амида ортотолуолсульфокислоты | 1921 |

|

SU315A1 |

Авторы

Даты

1983-10-30—Публикация

1980-09-19—Подача