:54) СПОСОБ СОЕДИНЕНИЯ ТУГОПЛАВКрЙ МЕТАЛЛИЧЕСКОЙ ДЕТАЛИ С КЕРАМИЧЕСКОй

лургии, значительной термостойкостью они вьщерживают большие температурные перепады, возникающие, например, под воздействием электронного луча. Под действием интенсивного нагрева электронным лучом происходит потеря углерода карбидом вплоть до появлени (металлической фазы. Таким образом, под действием электронного луча образуется металлизированная область, которая затем может быть сварена с металлической деталью.

При осуществлении операций, необходимых для осуществления предлагаемого способа, последовательно производится металлизация электронным лучом карбидной детали в области контакта с металлической деталью, стыковка деталей с фиксацией места контакта, вблизи области контакта помещается присадка, преимущественно из материала металлической детали, зате осуществляется сварка области контакта электронным лучом.

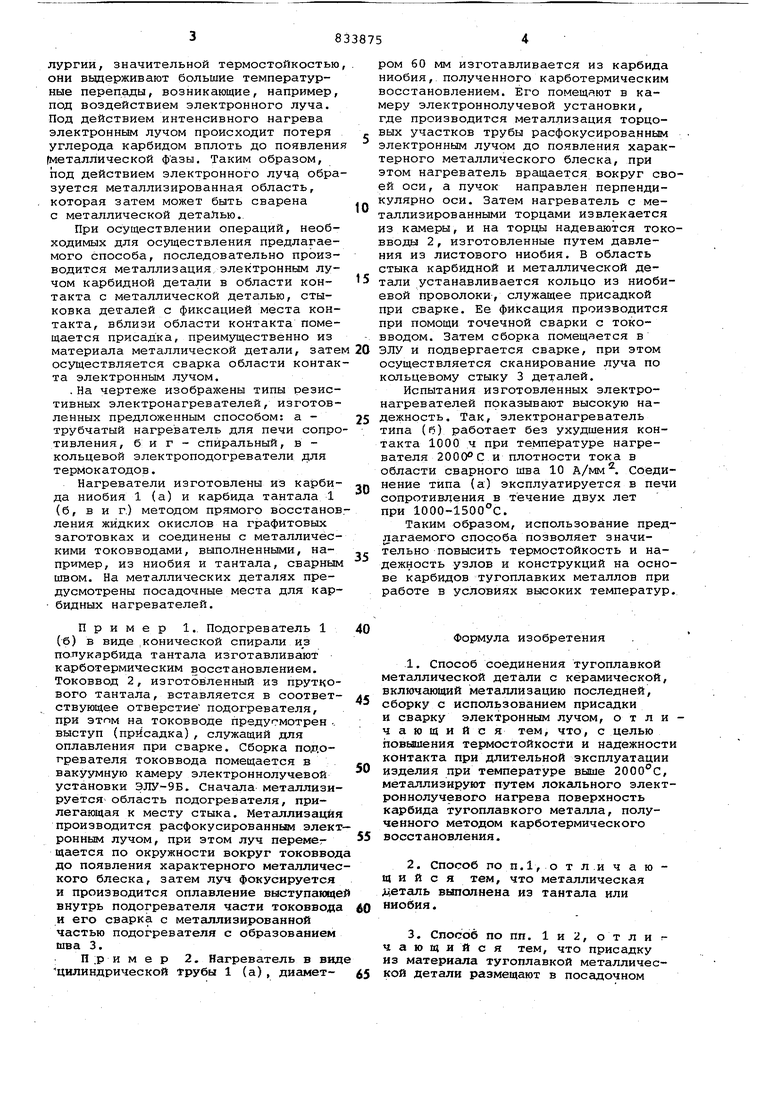

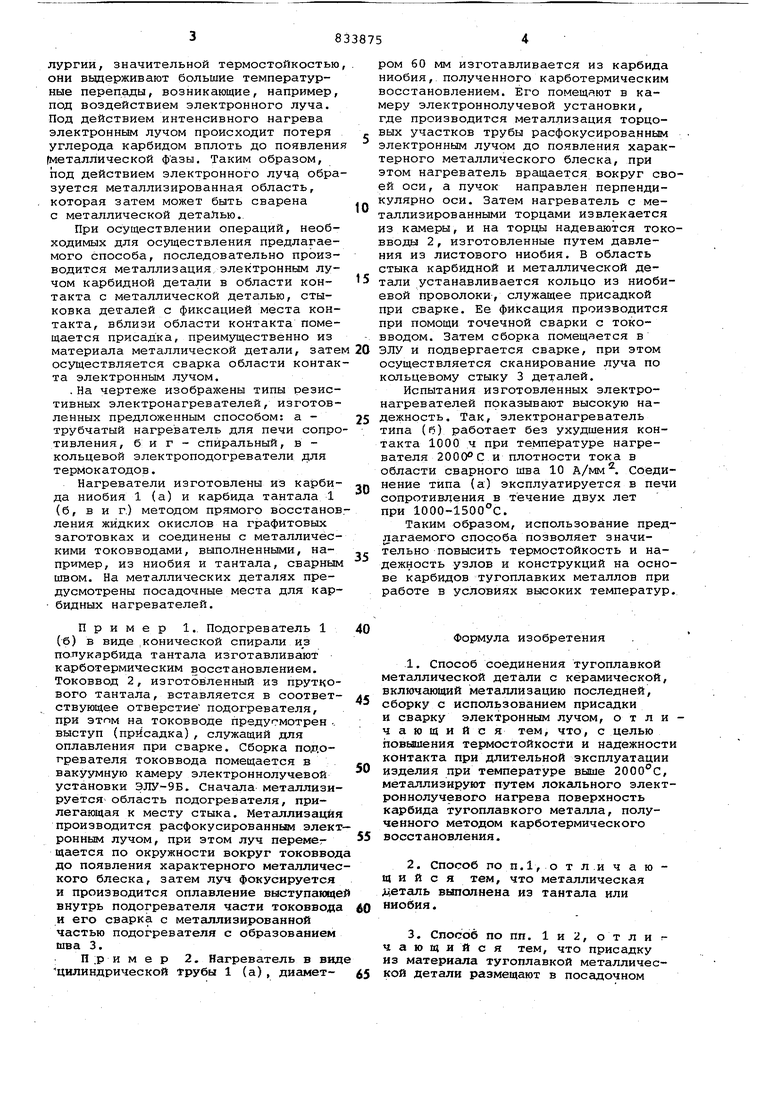

.На чертеже изображены типы резистивных электронагревателей, изготовленных предложенным способом: а трубчатый нагреватель для печи сопротивления, б и г - спиральный, в кольцевой электроподогреватели для термокатодов.

Нагреватели изготовлены из карбида ниобия 1 (а) и карбида тантала 1 (б, в и г.) методом прямого восстановления жидких окислов на графитовых заготовках и соединены с металлическими токовводами, выполненными, например, из ниобия и тантала, сварным швом. На металлических деталях предусмотрены посадочные места для карбидных нагревателей. Пример 1. Подогреватель 1 (б) в виде ,конической спирали полукарбида тантала изготавливают карботермическим восстановлением. Токоввод 2, изготовленный из прут ового тантала, вставляется в соответствующее отверстие подогревателя, при этпм на токовводе предусмотрен .. выступ (присадка), служащий для оплавления при сварке. Сборка подогревателя токоввода помещается в вакуумную камеру электроннолучевой установки ЭЛУ-9Б. Сначала металлизируетсЯ область подогревателя, прилегающая к месту стыка. Металлизация производится расфокусированным элект ронным лучом, при этом луч перемег щается по окружности вокруг токоввод до появления характерного металличес кого блеска, затем луч фокусируется и производится оплавление выступающе внутрь подогревателя части токоввода и его сварка с металлизированной частью подогревателя с образованием шва 3. Пример 2. Нагреватель в вид цилиндрической трубы 1 (а), диаметром 60 мм изготавливается из карбида ниобия, полученного карботермическим восстановлением. Его помещз.ют в камеру электроннолучевой установки, где производится металлизация торцовых участков трубы расфокусированным электронным лучом до появления характерного металлического блеска, при этом нагреватель вращается вокруг своей оси, а пучок направлен перпендикулярно оси. Затем нагреватель с металлизированными торцами извлекается из камеры, и на торцы надеваются токовводы 2, изготовленные путем давления из листового ниобия. В область стыка карбидной и металлической детали устанавливается кольцо из ниобиевой проволоки, служащее присадкой при сварке. Ее фиксация производится при помощи точечной сварки с токовводом. Затем сборка помещается в ЗЛУ и подвергается сварке, при этом осуществляется сканирование луча по кольцевому стыку 3 деталей.

Испытания изготовленных электронагревателей показывают высокую надежность. Так, электронагреватель типа (б) работает без ухудшения контакта 1000 ч при температуре нагревателя 2000 С и плотности тока в области сварного шва 10 А/мм. Соединение типа (а) эксплуатируется в печи сопротивления в течение двух лет при 1000-1500°С.

Таким образом, использование предлагаемого способа позволяет значительно повысить термостойкость и надежность узлов и конструкций на основе карбидов тугоплавких металлов при работе в условиях высоких температур Формула изобретения 1.Способ соединения тугоплавкой металлической детали с керамической, включающий металлизацию последней, сборку с использованием присадки и сварку электронным лучом, отличающийся тем, что, с целью повышения термостойкости и надежности контакта при длительной эксплуатации изделия при температуре выше 2000°С, металлизируют путем локального электроннолучевого нагрева поверхность карбида тугоплавкого металла, полученного методом карботермического восстановления. 2.Способ по П.1, о т л.и ч а ю щ и и с я тем, что металлическая деталь выполнена из тантала или ниобия. 3.Способ попп. 1 и 2, отли гчающийся тем, что присадку из материала тугоплавкой металлической детали размещают в посадочном

месте концевого участка металлической детали.

Источники информации, принятые во внимание при экспертизе

1.Материалы для канала МНД-генераторов. М., Наука, 1969, сЛ93199.

2.Патент ФРГ № 2543140,

кл. С 04 В 37/02, опублик. 1977.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ЭЛЕКТРОННО-ЛУЧЕВОЙ СВАРКИ ТОНКОСТЕННЫХ ТРУБ ИЗ МОЛИБДЕНОВЫХ СПЛАВОВ | 2017 |

|

RU2664746C1 |

| ЖАРОСТОЙКИЙ МАТЕРИАЛ | 2000 |

|

RU2178958C2 |

| КОМПОЗИЦИОННЫЙ ЖАРОПРОЧНЫЙ И ЖАРОСТОЙКИЙ МАТЕРИАЛ | 1998 |

|

RU2160790C2 |

| СПОСОБ СВАРКИ ПЛАВЛЕНИЕМ ТУГОПЛАВКИХ МЕТАЛЛОВ СО СПЛАВАМИ НА ОСНОВЕ ЖЕЛЕЗА | 1993 |

|

RU2049622C1 |

| ЭЛЕКТРОДНЫЙ УЗЕЛ ГАЗОРАЗРЯДНОЙ ЛАМПЫ | 1973 |

|

SU393781A1 |

| КЕРАМИЧЕСКИЙ ЭЛЕКТРОНАГРЕВАТЕЛЬНЫЙ ЭЛЕМЕНТ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1999 |

|

RU2154361C1 |

| Состав для металлизации керамики | 2022 |

|

RU2803271C1 |

| Способ переработки бедных тантал-ниобиевых концентратов | 2022 |

|

RU2797102C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОДИСПЕРСНЫХ ТУГОПЛАВКИХ КАРБИДОВ ДЛЯ ПОКРЫТИЙ И КОМПОЗИТОВ НА ИХ ОСНОВЕ | 2007 |

|

RU2333888C1 |

| Способ изготовления твердых металло-керамических сплавов с комплексной карбидной составляющей | 1936 |

|

SU56245A1 |

Авторы

Даты

1981-05-30—Публикация

1979-10-24—Подача