ел

N9 Ю СЛ

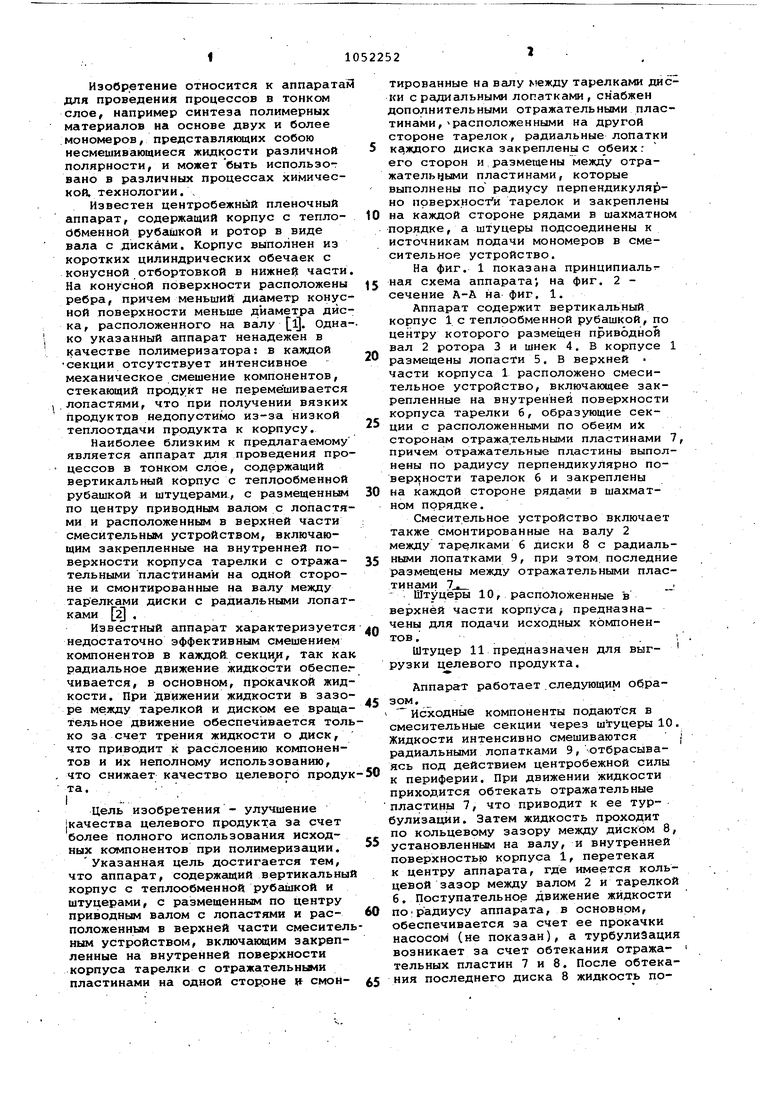

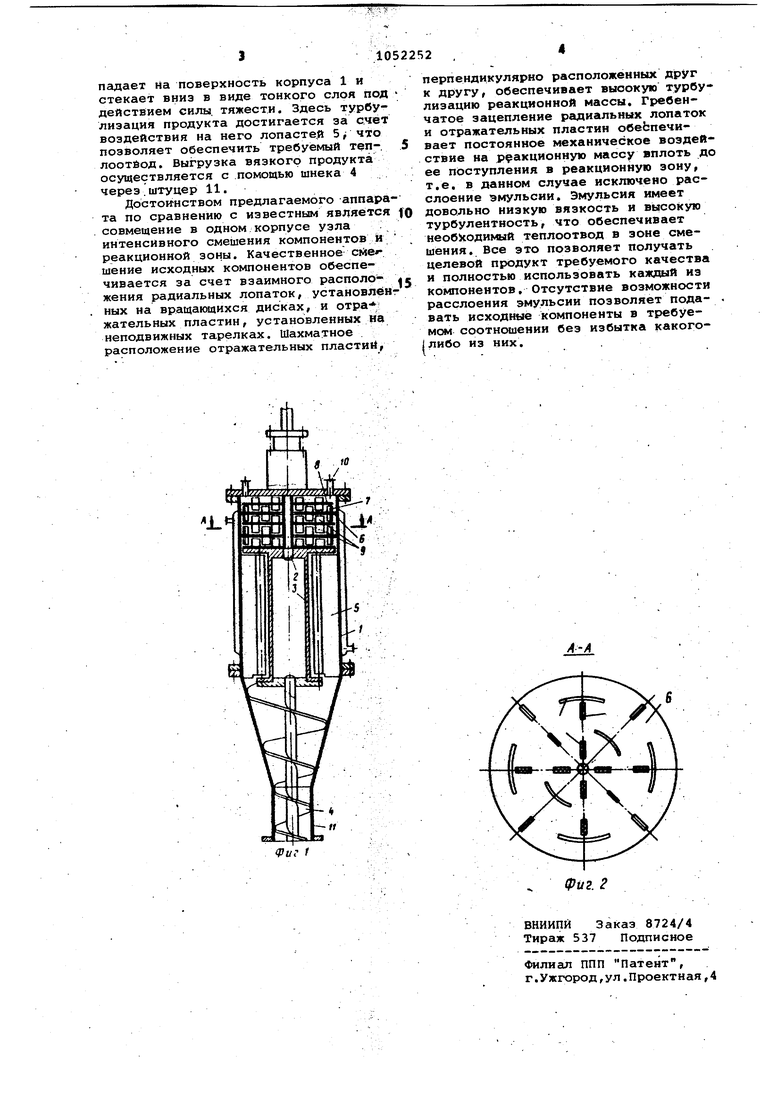

to Изобретение относится к аппарата для проведения процессов в тонком слое, например синтеза полимерных материалов на основе двух и более .мономеров, представляющих собою несмешивающиеся жидкости различной полярности, и может быть использог вано в различных процессах химической, технологии, ч Известен центробежной пленочный аппарат, содержащий корпус с теплообменной рубашкой и ротор в виде вала с дисками. Корпус выполнен из коротких цилиндрических обечаек с конусной отбортовкой в нижней части На конусной поверхности расположены ребра, причем меньший диаметр конус ной поверхности меньше диаметра дис ка, расположенного на валу l. Одна ко указанный аппарат ненадежен в качестве полимеризатора; в каждой секции отсутствует интенсивное механическое смешение компонентов, стекающий продукт не перемешивается , лопастями, что при получении вязких продуктов недопустимо из-за низкой теплоотдачи продукта к корпусу. Наиболее близким к предлагаемому является аппарат для проведения про цессов в тонком слое, содержащий вертикальный корпус с теплообменной рубашкой и штуцерами., с размещенньин по центру приводным валом с лопастя ми и расположенным в верхней части смесительным устройством, включающим закрепленные на внутренней поверхности корпуса тарелки с отражательными пластинами на одной стороне и смонтированные на валу между тарелками диски с радиальными лопат ками 2 . Известный аппарат характеризуетс недостаточно эффективным смешением компонентов в каждой секци/i, так ка радиальное движение жидкости обеспе. чивается, в основном, прокачкой жид кости. При движении жидкости в зазо ре между тарелкой и диском ее враща тельное движение обеспечивается толь ко за счет трения жидкости о диск, что приводит к расслоению компонентов и их неполному использованию, , что Снижает качество целевого продук та. , . I Цель изобретения - улучшение качества целевого продукта за счет более полного использования исходных компонентов при полимеризации. Указанная цель достигается тем, что аппарат, содержащий вертикальны корпус с теплообменной рубашкой и штуцерами, с размещенным по центру приводным валом с лопастями и расположенным в верхней части смесител ным устройством, включающим закрепленные на внутренней поверхности корпуса тарелки с отражательными пластинами на одной сторрне смонтированные на валу ьгежду тарелками диски с радиальными лопатками , снабжен дополнитель ными отражатель ными пластинами, расположенными на другой стороне тарелок, радиальные лопатки каждого диска закреплены с обеих: его сторон и размещены между отражатель чыми пластинами, которые выполнены по радиусу перпендикулярно поверхности тарелок и закреплены на каждой стороне рядами в шахматном порядке, а штуцеры подсоединены к источникам подачи мономеров в смесительное устройство. На фиг. 1 показана принципиаль ная схема аппарата, на фиг. 2 сечение А-А на фиг, 1. Аппарат содержит вертикальный корпус 1с теплообменной рубашкой, по центру которого размещен приводной вал 2 ротора 3 и шнек 4, В корпусе 1 размещены лопасти 5. В верхней части корпуса 1 расположено смесительное устройство, включающее закрепленные на внутренней поверхности корпуса тарелки б, образующие секции с расположенными по обеим их сторонам отражательными пластинами 7, причем отражательные пластины выполнены по радиусу перпендикулярно поверхности тарелок 6 и закреплены на каждой стороне рядами в шахматном порядке. Смесительное устройство включает также смонтированные на валу 2 между тарелками 6 диски 8 с радиальными лопатками 9, при этом последние размещены между отражательными пластинами 7. Штуцеры 10, расположенные в верхней части корпуса предназначены для подачи исходных компонентов. Штуцер 11 предназначен для выгрузки целевого продукта. Аппарат работает .следующим образом. Исходные компоненты подаются в смесительные секции через штуцеры 10. Жидкости интенсивно смешиваются ) радиальными лопатками 9,отбрасываясь под действием центробежной силы к периферии. При движении жидкости приходится обтекать отражательные пластины 7, что приводит к ее турулиза1у1и. Затем жидкость проходит по кольцевому зазору между диском 8, установленным на валу, и внутренней поверхностью корпуса 1, перетекая к центру аппарата, где имеется кольцевой зазор между валом 2 и тарелкой 6, Поступательно движение жидкости ПО:радиусу аппарата, в основном, обеспечивается за счет ее прокачки насосом (не показан), а турбулиЗация возникает за счет обтекания отражательных пластин 7 и 8. После обтекания последнего диска 8 жидкость по

| название | год | авторы | номер документа |

|---|---|---|---|

| Аппарат для синтеза полимеров | 1983 |

|

SU1168280A1 |

| Газожидкостной реактор | 1984 |

|

SU1255195A1 |

| СПОСОБ ОБРАТНОГО РАСЩЕПЛЕНИЯ АДДУКТОВ МИХАЭЛЯ, СОДЕРЖАЩИХСЯ В ЖИДКОСТИ F, КОТОРЫЕ ОБРАЗОВАЛИСЬ ПРИ ПОЛУЧЕНИИ АКРИЛОВОЙ КИСЛОТЫ ИЛИ ЕЕ СЛОЖНЫХ ЭФИРОВ | 2009 |

|

RU2513741C2 |

| РЕАКТОР | 2006 |

|

RU2330715C1 |

| Аппарат для суспензионной полимеризации | 1982 |

|

SU1053870A1 |

| Устройство для разделения газов | 1978 |

|

SU766611A1 |

| Полимеризатор | 1969 |

|

SU358885A1 |

| Аппарат для получения эмульсий и суспензий | 1983 |

|

SU1107892A1 |

| Аппарат для непрерывного осуществления биохимических процессов в газожидкостных потоках | 2024 |

|

RU2832056C1 |

| Реактор-смеситель | 1982 |

|

SU1115791A1 |

АППАРАТ для ПРОВЕДЕНИЯ ПРОЦЕССОВ В ТОНКОМ СЛОЕ, содержащей вертикальный корпус с теплообменной ру ашкой и штуцерами, с размещенным по приводным валом с лопастями и {Неположенным в верхней части смесительным устройством, включающим репленные на внутренней поверхности . корпуса тарелки с отражательными пластинами на одной стороне и смонтированные на валу между тарелками диски с радиальиыми лопатками, о т л ичающийся тем, что, с целью улучшения качества целевого продукта за счёт более полного использования Исходных компонентов при полимеризации, аппарат снабжен дополнительными отражательными пластингми, расположенными на другой стороне тарелок, радиальные лопатки каждого : диска закреплены с обеих сторон и размещены между от(ажательными пластинами, которые выполнены по радиусу перпендикулярно поверхности § : и закреплены на каждой стороне ря,дами :в шахматном порядке, штуцеры СП подсоединены к источникам подачи мономеров в смесительное устройство. с

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Патент США 3110646, кл.159-6, 1963 | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| 1972 |

|

SU409732A1 | |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| , | |||

Авторы

Даты

1983-11-07—Публикация

1982-03-10—Подача