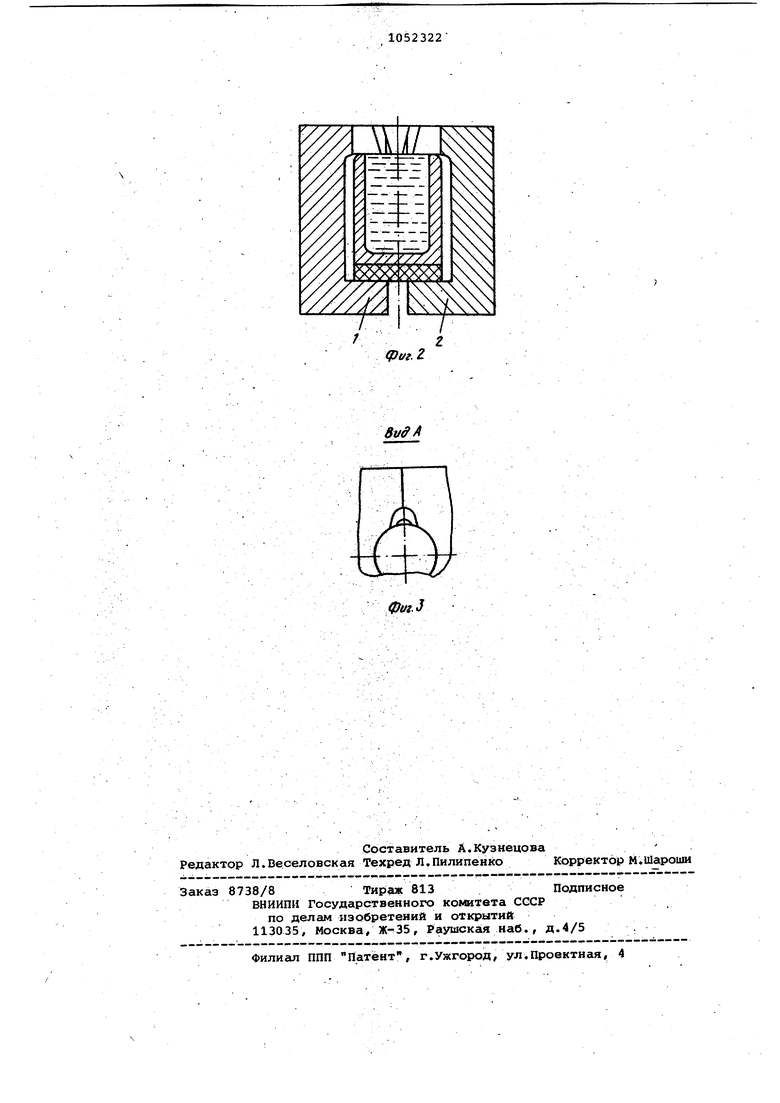

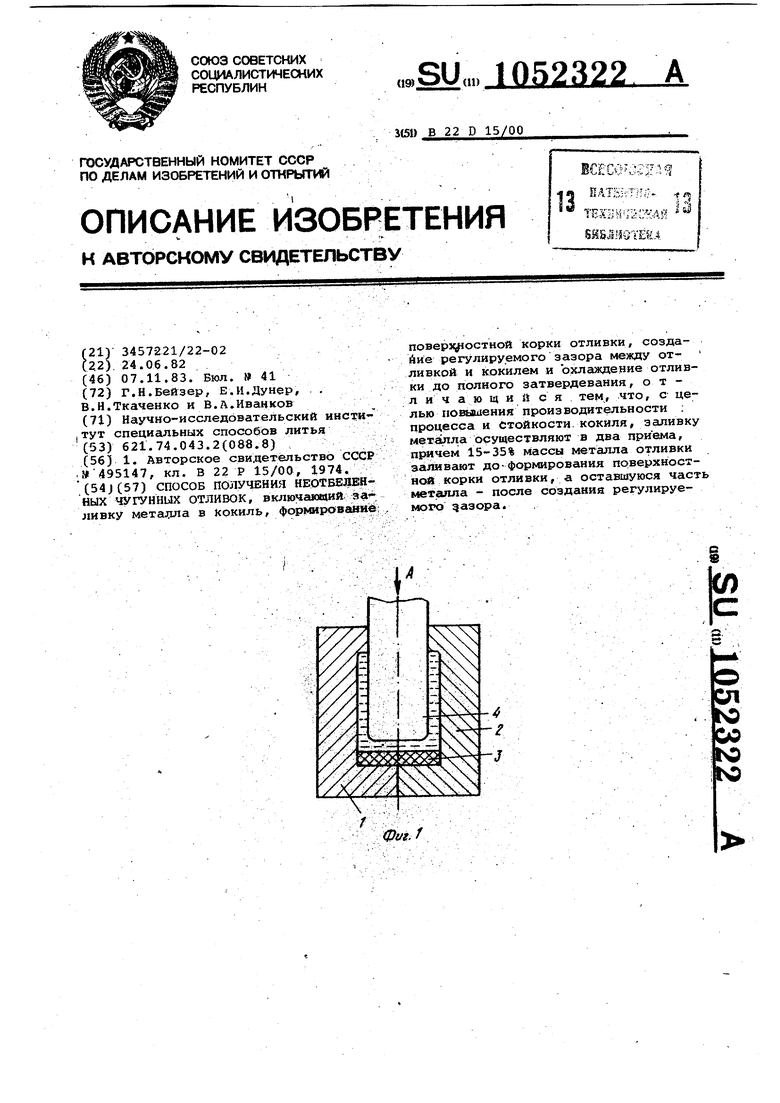

Изобретение относится к литейному производству и может быть использовано при получении отливок в металлических формах - кокилях. Наиболее близким к изобретению является способ получения чугунных отливок в кокиле, включающий заливку расплава в кокиль, вьщержку до формирования на поверхности отливки твердой корки, обеспечиваннцей сохранение конфигурации отливки, раскрыти частей кокиля для создания регулируе мого зазора между отливкой и кокилем и охлаждение отливки до затвердевания. Зазор служит термическим сопротивлением, регулирующим скорость охлаждения отливки, обеспечивающую получение отливок без отбела. Создание зазора положительно сказывается и на стойкости кокиля, поскольку сокращается время непосредственного контакта кокиля с горячей отливкой (ij . Недостаток способа заключается в необходимости значительное время выдерживать отливку в сомкнутом кокиле для намораживания поверхностной корКи, что вызывает перегрев кокиля и снижает производительность, особенно при лИтье массивных отливок (большая масса перегретого металла замедляет рост поверхностной корки, а для предотвращения вытеков и сохранения конфигурации отливки корка должна достичь определенной толщины) Цель изобретения - повышение . производительности процесса И стой кости кокиля. Цель достигается тем, что согласно способу получения неотбеленныхчугунных отливок, включакицему заливку металла в кокиль, формирование поверхностной корки отливки, создание регулируемого зазора между отлив кой и кокилем и охлаждение отливки до полного затвердевания, заливку металла осуществляют в два приема, причем 15-35% массы металла отливки заливают до формирования поверхностной корки отливки, а оставшуюся часть металла - после создания регулируемого зазора. На фиг.1 ш эказан кокиль после заливки первой порции расплава в период образования поверхностной корки; на фиг.2 - то же, после создания зазора между поверхностной коркой и кокилем и заполнения корки остатком расплава; на фиг.З - вид А на фиг.1. Кокиль содержит полуформы 1 и 2, песчаный стержень 3, металлический стержень 4. Способ осуществляют следующим образом. В водоохлаждаегиый кокиль с вертикальным разъемом устанавливают донный песчаный стержень 3. В полость кокиля вводят металлический стержень 4. В- полость между кокилем и стержнем 4 зашивают чугун в объеме 15-35% массы отливки. После образования поверхностной корки металлический стержень извлекают, полуформы 1 и 2 раздвигают и в образованную оболочку заливают оставшуюся часть чугуна. Отливку охлаждают до полного затвердевания. Формирование наружного слоя может быть осуществлено и другим методом, например вращением кокиля вокруг наклонг€ой оси или его покачиванием. J ЕСЛИ масса первой порции расплава меньше 15% массы отливки, то корка будет деформироваться после заливки второй порции. Увеличение массы первой порции выше 35% снижает производительность и стойкость кокиля. Отношение массы первой порции к отливки выбирают в зависимости от конфигурации конкретной отливки и ее массы. П р и м е р. Получение отливки из серого чугуна диаг етром 250 мм, высотой 300 мм. Объем кокиля (отливки) составляет 12,4 дм®. Разме л металлического стержня: диаметр 200 мм, высота рабочей части 275 мм, объем рабочей части стержня 8,6 дм. Масса отливки составляет 97 кг. После установки стержня в полость кокиля заливают.30 кг металла, что составляет 31% массы отливки. Выдерживают в течение 15-16 с Затем раздвИгают полуформы кокиля для создания регулируемого зазора, заливают оставшиеся 67 кг металла и вьздерживают до затвердевания отливки. Процесс длится 4,5-5 мин, что в 1,4-1,5 раза меньше, чем по известному способу. Температура поверхности кокиля снижена на 200-210с. . Изобретение позволяет сократить время охлаждения отливки в кокиле и, тем самым, повысить производительность в 1,4-1,8 раза, а стойкость кокиля на 40%.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОЛСТОСТЕННЫХ ОТЛИВОК ИЗ ЧУГУНА С ШАРОВИДНЫМ ГРАФИТОМ | 2011 |

|

RU2440214C1 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ МОДЕЛЕЙ ПОРШНЯ | 2009 |

|

RU2513672C2 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ОТЛИВКИ ПОРШНЯ | 2009 |

|

RU2418651C2 |

| СПОСОБ ШТАМПОВКИ ИЗ ЖИДКОГО МЕТАЛЛА РЕЖУЩЕГО ИНСТРУМЕНТА НА МАШИНЕ ЛИТЬЯ ПОД ДАВЛЕНИЕМ С ГОРИЗОНТАЛЬНОЙ КАМЕРОЙ ПРЕССОВАНИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2353468C2 |

| Литейная форма | 1980 |

|

SU969451A1 |

| КОКИЛЬ ДЛЯ ЛИТЬЯ ЛОПАСТЕЙ КОРАБЕЛЬНЫХ ГРЕБНЫХ ВИНТОВ ИЗ ТИТАНОВЫХ СПЛАВОВ | 2014 |

|

RU2602314C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ЛИТЬЯ В ФОРМУ-КРИСТАЛЛИЗАТОР | 2013 |

|

RU2541267C2 |

| ЛИТЕЙНАЯ ФОРМА | 2004 |

|

RU2284245C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЧУГУННОГО КОКИЛЯ | 2001 |

|

RU2185928C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БИМЕТАЛЛИЧЕСКИХ ОТЛИВОК | 2004 |

|

RU2267378C1 |

СПОСОБ ПОЛУЧЕНИхЧ НЕОТВЕДЕННЫХ ЧУГУННЫХ ОТЛИВОК, включающий Ливку метадо1а в кокиль Формирование; поверзщостной корки отливки, создайие регулируемого зазора между отливкой и кокилем и охлаждение отливки до полного затвердевания, о т л и ч а ю щ и и с я тем, что, с целью пошошения производительности ; процесса и Стойкости кокиля, заливку метешла осуществляют в два приема, причем 15-35% массы металла отливки залшвают до-формирования поверхностной корки отливки, а оставшуюся часть 4еталла - после создания регулируемого дазора. .

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Авторское свидетельство СССР ,495147, кл | |||

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1983-11-07—Публикация

1982-06-24—Подача