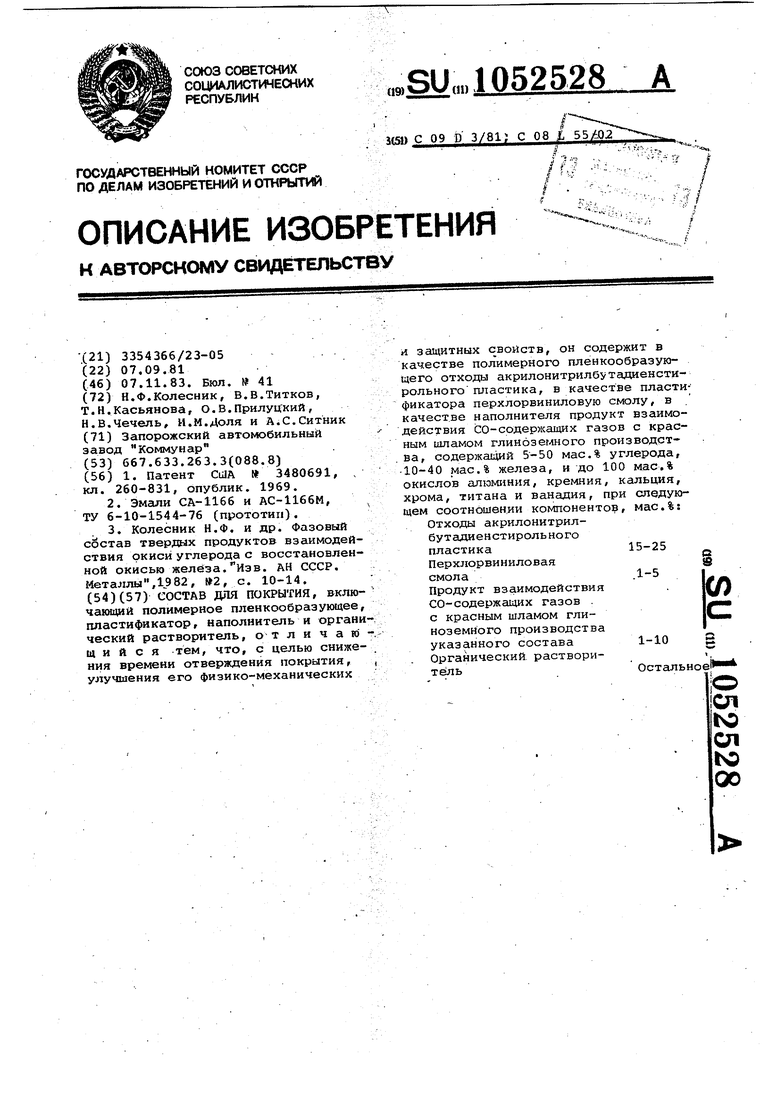

Изобретение относится к лакокрасочным материалам, в частности, к составам для покрытий на основе акриловых сЬполимеров. Известен состав для покрытия, содержащий, бутадиенакрилонитрильний каучук, фенолоформальдегидную смолу гексаметилентетрамин и органический растворитель 1-J. Однако покрытия из такого состав требуют д;штельного отверждения при высоких температурах и имеют недостаточно высокие защитные свойства (водостойкость, стойкость к перепад температур ). Наиболее близким к предлагаемому по технической сущности и достигаемому эффекту является состав для по крытия, включающий полимерное пленкообразующее сополимер бутилакрила та, стирола, метакриловой кислоти и |метилметакрилата ), нитроцеллюлозу, наполнитель,пластификатор и органический растворитель Г JПокрытию из такого состава свойственно большое врегля отверждения при комнатной температуре, недостаточная стойкость к действию дистилл рованной воды и перепаду температур а также низкие физико-механические показатели. Целью изобретения является сниже нне времени отверждения покрытия, улучшение его физико-механических и защитных свойств„ Поставленная цель достигается-те что состав для покрытия, включаюшд й полимерное пленкообразующее,пластиф катор, наполнитель и органический растворитель, содержит в Кс1честве п лимерного пленкообразующего отходы акрилонитрилбутадиенст ирольного пла тика, в качестве пластификатора пер хлорвиниловую смолу, в качестве наполнителя продукт взаимодействия СО содержащих газов с красным шламом глинозегиэдого производства, содержащ 5-50 мас.% углерода, 10-40 мас.% же За, 100 мас.% окислов алюминия,крем ния, кальция, хрома, титана и ванадия,, при следующем соотношении комп нентой, мас.%.: Отходы акрилонитрилбутадиенстирольного пластика15-25 Перхлорвиниловая смола- 1-5 Продукт взаимодействия СО-содержащих Газов с красным шламом глиноземного производства указанного состава1-10 Органический раство рительОстальн В качестве полимерного пленкообразующего экономически целесообразн использовать отходы акрилонитрилоутадиенстирольных пластиков {облой, брак по формованию и др.) . Дкрилонитрилбутадиенстирольные пластики (АВС-пластики ) представляют . собой продукт сополимеризации стирола с акрилонитрилом в присутствии бутадиенового или 0утадиенстирольного каучука (ТУ 6-05-1587-79, Пластики акрилонитрилбутадиенстирольные (Д.БС )) Свойства отходой АБС-пла стиков .полностью совпадают со свойствами соответствующихмарок АБС-пластика. В составе могут быть использованы пластики следующих марок: АБС-2029, АВС-28023, АБС-2501К и др. В качестве наполнителя используют продукт взаимодействия СО-содержащего газа с красным шламом глиноземного производцтва. Красный шлам (КШ/ представляет собой бросовый отход переработки бокситов по способу . В настоящее время КШ в виде суспензии с отношением сбрасывает ся в шламонакопители или прямо в во- доем, что во всех случаях приводит к загрязнению окружающей среды. Состав КШ зависит от состава перерабатываемых бокситов. Обычно содержание компонентов в сухом КШ колеблется в следующих пределах, мас.%: 6,7-17,8 Окись алюминия 19,9-48,0 Окись железа . 9,2-19,8 Окись кремния 7,9-41,2 Окись кальция 0,7-1,6 Окись магния 2-12 Окись натрия 0,2-0,3 Окись калия 1,0-4,9 Окись титана 0,2-2 Окись ванадия Остальное Прочие окислы .Дисперсность частиц красного шлама лежит.в пределах 0,01-10 мкм (более 80% частиц имеют размер ниже 5 мкм ). При обработке железосодержащих материалов окисью углерода (или СО-содержащими газами, Например отходящими газами ферросплавного производства I при 400-бОО с образуется сажёподобный мелкодисперсный продукт, содержащий кристаллиты углерода, связанные с частицами восстановленного железа, и диспергированные во всем объеме продукта частицы невосстановленных окислов Сз 3. Оптимальный состав продукта взаимодействия красного шлама с СО-содержащими газами лежит в ледующих пределах, мас.%: Углерод5-50 Железо10-40 Окислы алюминия, кремния, кальция,. хрома, титана, , ванадияОстальное В качестве растворителя используют ацетон, метилэтилкетон, диметилформамид. ,Экономически предпочтительно использовать отработанный технический ацетон.

Состав готовят следующим образом.

Отходы АБС-пластиков измельчают на ножевой дробилке до крупности 1-25 мм.

Взвешенные в заявляемых пределах дробленые; отходи АБС-пластика заливают полЪвиноЯ необходимого количества растворителя, герметизируюти выдерживают в течение 2 ч, после чего начинают перемешивать пропеллерной пневматической мешалкой со ско ростью 12-30 об/мин. Смесь АБС-пластик и растворителя тщательно переманивают при комнатной температуре (1825 СК В зависимости от конструкции мешалки длительность перемешивания составляет 15-45 мин. После этого в смесь при непрерывном перемешивании вводят порциями заранее взвешенные количества наполнителя и пластификатора. Перемешивание продолжают до

полной гомогенизации композиции. Общая продолжительность перемешивания в мешалке не превышает 45-60 мин.

В зависимости от количества растворителя полученную композицию нано5 сят либо шпателем, либо краскораспылителем. Состав пригоден к применению в течение 12 месяцев при условии хранения его в герметичной таре.

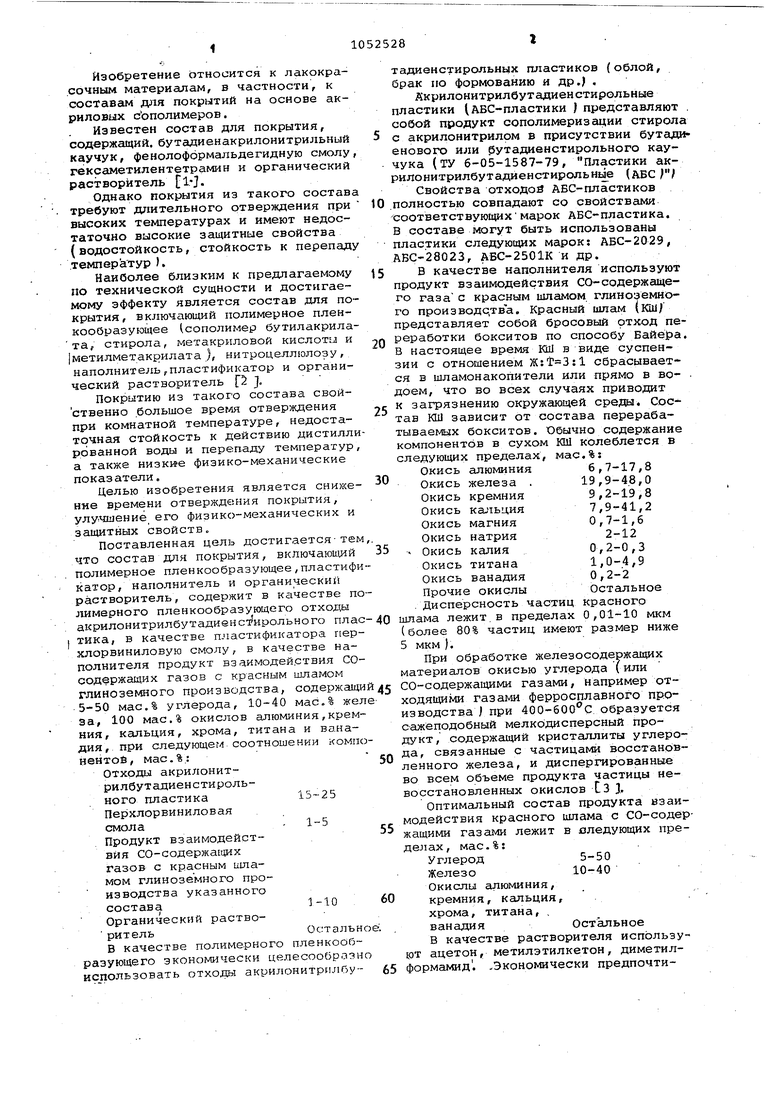

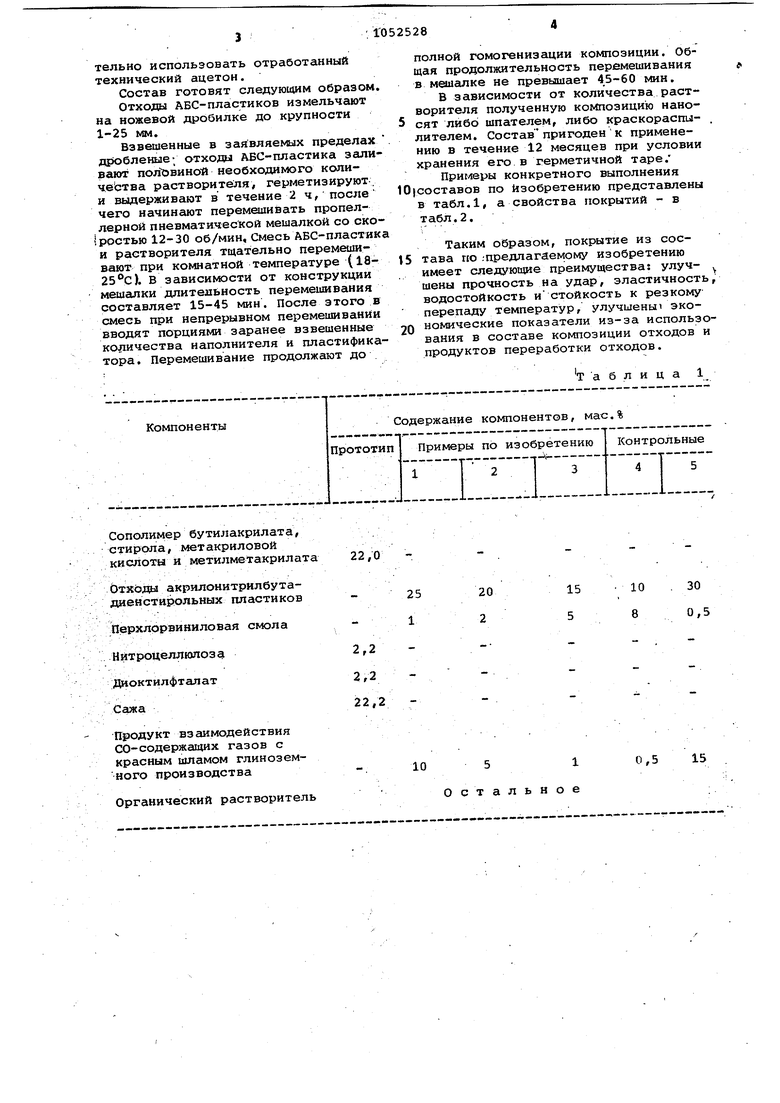

Примеры конкретного выполнения 10{составов по изобретению представлены в табл.1, а свойства покрытий - в табл.2.

Таким образом, покрытие из сос15 тава по .предлагаемому изобретению имеет следующие преимущества: улучшены прочность на удар, эластичность водостойкость и стойкость к резкому перепаду температур, улучшены экономические показатели из-за использо20вания в составе композиции отходов и продуктов переработки отходов.

т-,

а б л и ц а

| название | год | авторы | номер документа |

|---|---|---|---|

| Состав для покрытия | 1989 |

|

SU1659442A1 |

| КОМПОЗИЦИЯ ДЛЯ ЗАЩИТНО-ДЕКОРАТИВНОГО ПОКРЫТИЯ И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 1999 |

|

RU2175662C2 |

| ОГНЕЗАЩИТНАЯ ВСПУЧИВАЮЩАЯСЯ ЭМАЛЬ | 1999 |

|

RU2177973C2 |

| СВЯЗУЮЩЕЕ ДЛЯ АРМИРОВАННЫХ ПЛАСТИКОВ | 2007 |

|

RU2338762C1 |

| ЭМАЛЬ ДЛЯ АТМОСФЕРОСТОЙКОГО РАДИАЦИОННОСТОЙКОГО ДЕЗАКТИВИРУЕМОГО ПРОТИВООБРАСТАЮЩЕГО ГРИБОСТОЙКОГО ПОКРЫТИЯ | 2018 |

|

RU2703636C1 |

| АДГЕЗИВНАЯ ПОЛИМЕРНАЯ КОМПОЗИЦИЯ С МАГНИТНЫМИ СВОЙСТВАМИ | 2002 |

|

RU2225425C1 |

| АБРАЗИВОСТОЙКИЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ | 2004 |

|

RU2268276C1 |

| Лакокрасочное супергидрофобное покрытие | 2016 |

|

RU2650135C1 |

| ЭМАЛЬ ДЛЯ НАНЕСЕНИЯ ЗАЩИТНЫХ ПОКРЫТИЙ | 2011 |

|

RU2472829C1 |

| КОМПОЗИЦИЯ ДЛЯ НОРМАЛИЗАЦИИ РАДИАЦИОННОЙ ОБСТАНОВКИ | 2003 |

|

RU2236054C1 |

СОСТАВ ДЛЯ ПОКРЫТИЯ, включающий полимерное пленкообразующее, пластификатор, наполнитель и органи-; ческий растворитель, о т л и ч а го -. 14 и и с я тем, что, с целью снижения времени отверждения покрытия, , улучшения его физико-механических и защитных двойств, он содержит в качестве полимерного пленкообразующего отходы aкpилoнитpилбvтaдиeнcтирольногопластика, в качестве пластификатора перхлорвиниловую смолу, в качестве наполнителя продукт взаимодействия СО-содержащих газов с красным шламом глиноземного производст. ва, содержащий 5-50 мас.% углерода, -10-40 мас.% железа, и до 100 мас.% окислов алюминия, кремния, кальция, хрома, титана и ванадия, при следующем соотношении компонентов, мас.%: Отходы акрилонитрилбутёщиевстирольного пластика15-25 Перклорвиниловая смола1-5 Продукт взаимодействия СО-содержащих газов . с красным шламом глиноземного производства указанного состава 1-10 Органический растворительОстальное сл to ся ND 00

Сополимер бутилакрилата,

стирола, метакриловой

кислоты и метилметакрилат

Отхода акрилонитрилбутадаенстир ольных пластиков

Перхлррвиниловая смолаНитроцеллюлозу

Диоктилфталат

Сажа

Продукт взаимодействия СО-содержащих газов с красным шламом глиноземного производства

Органический растворитель

10 8

30 0,5

15 5

20 2

0,515

1051

Остальное

Внешний вид поверхности

Ровная,блестящая без пузырей после высыхания и трещин Продолжительность отверждения покрытия при комнатной температуре (20-22 сJ,мин Продолжительность отверждения покрытия на стальной окисленной пластинке при , мк Прочность покрытия при ударе по У-1а, кгс/см Гибкость покрытия по прибору НГ-1, I1M (ГОСТ-6806-53 ) Устойчивость к дистилПосле 40-суточк лированной воде, сут выдержки никаки изменений не на блюдалось Адгезия по методу ре шетчатых налоезов t ( окисленная сталь), балл Стойкость к резкоглу перепаду температур (20°С 30 мин, . 30 мин ;

Таблица 2

Матовая, Ровная,нашерохова- товая без тая без пузырей и пузырей трещин и трепан Через 5 циклов появление мелких трещин, ухудшение ащгезии

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Патент США 3480691, | |||

| кл | |||

| Прибор для периодического прерывания электрической цепи в случае ее перегрузки | 1921 |

|

SU260A1 |

| Приспособление к индикатору для определения момента вспышки в двигателях | 1925 |

|

SU1969A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Прибор для сшивания проволокой снеговых щитов | 1924 |

|

SU1166A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Колесник Н.Ф | |||

| и др | |||

| Фазовый состав твердых продуктов взаимодействия окиси углерода с восстановленной окисью железа.Иэв | |||

| АН СССР | |||

| Металлы,1982, №2, с | |||

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

Авторы

Даты

1983-11-07—Публикация

1981-09-07—Подача