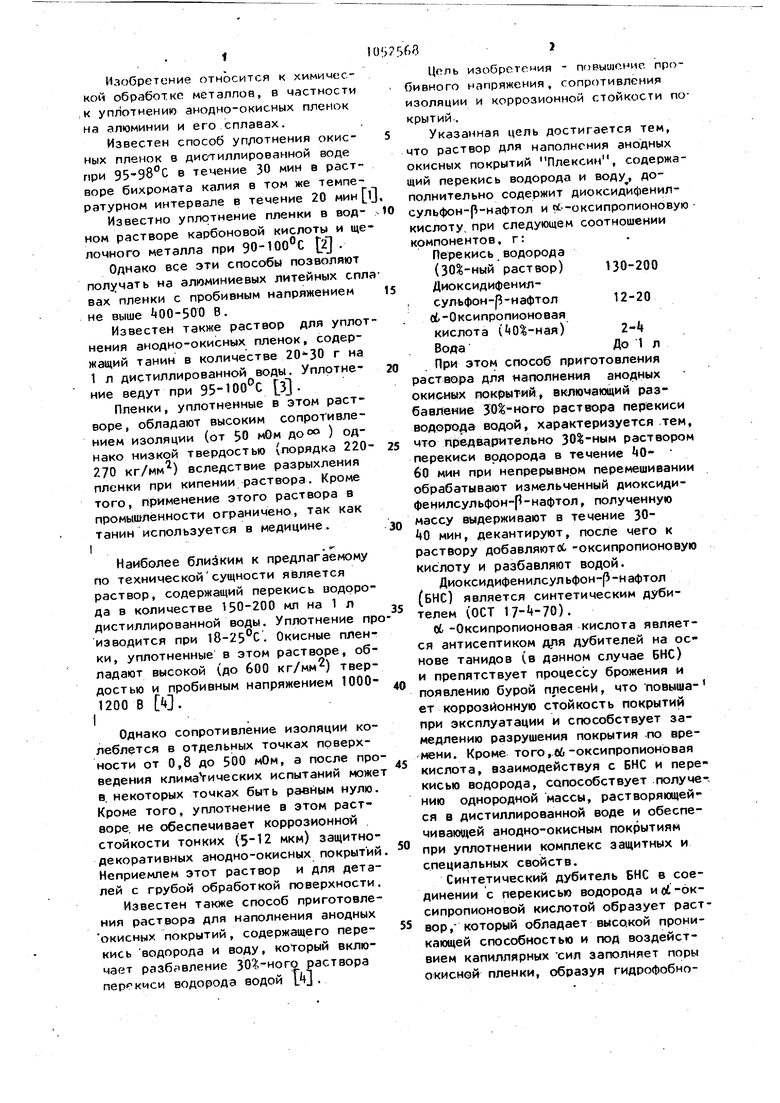

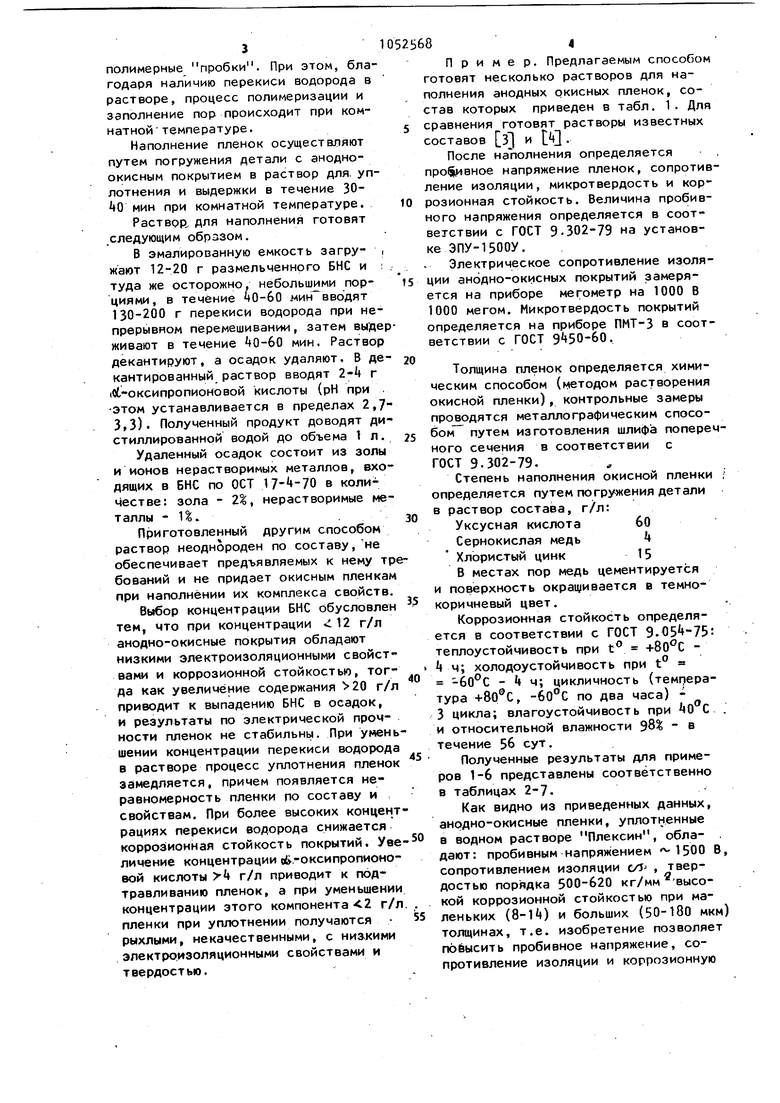

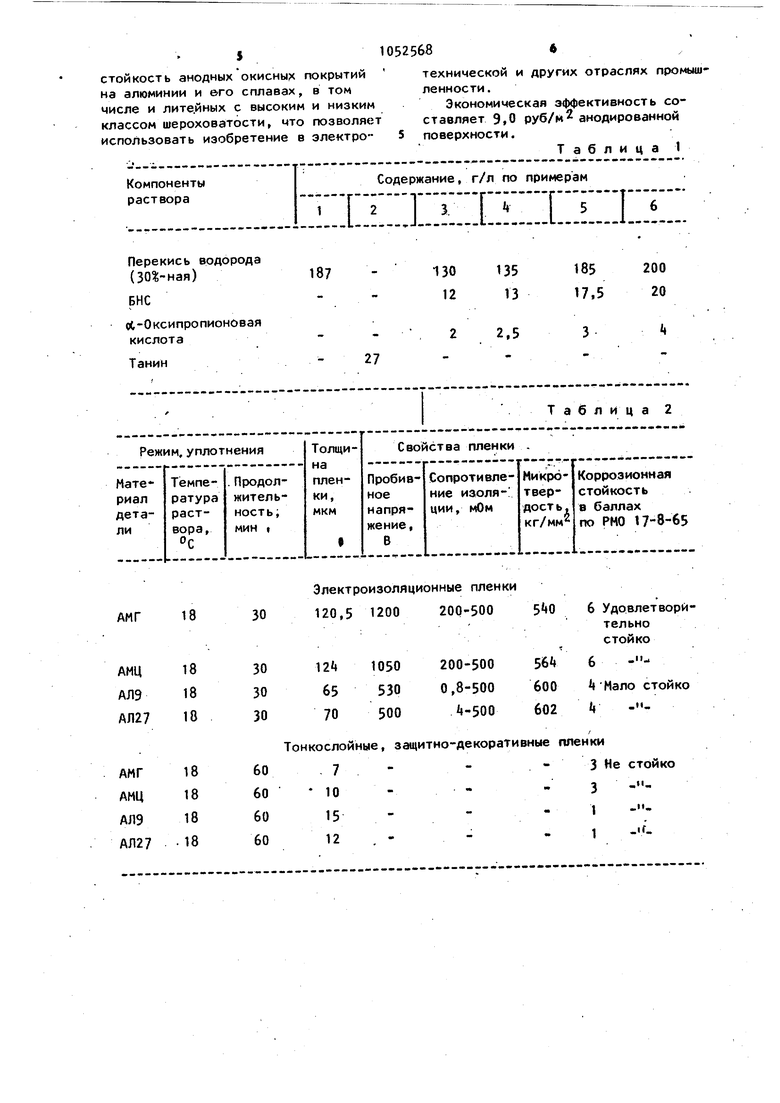

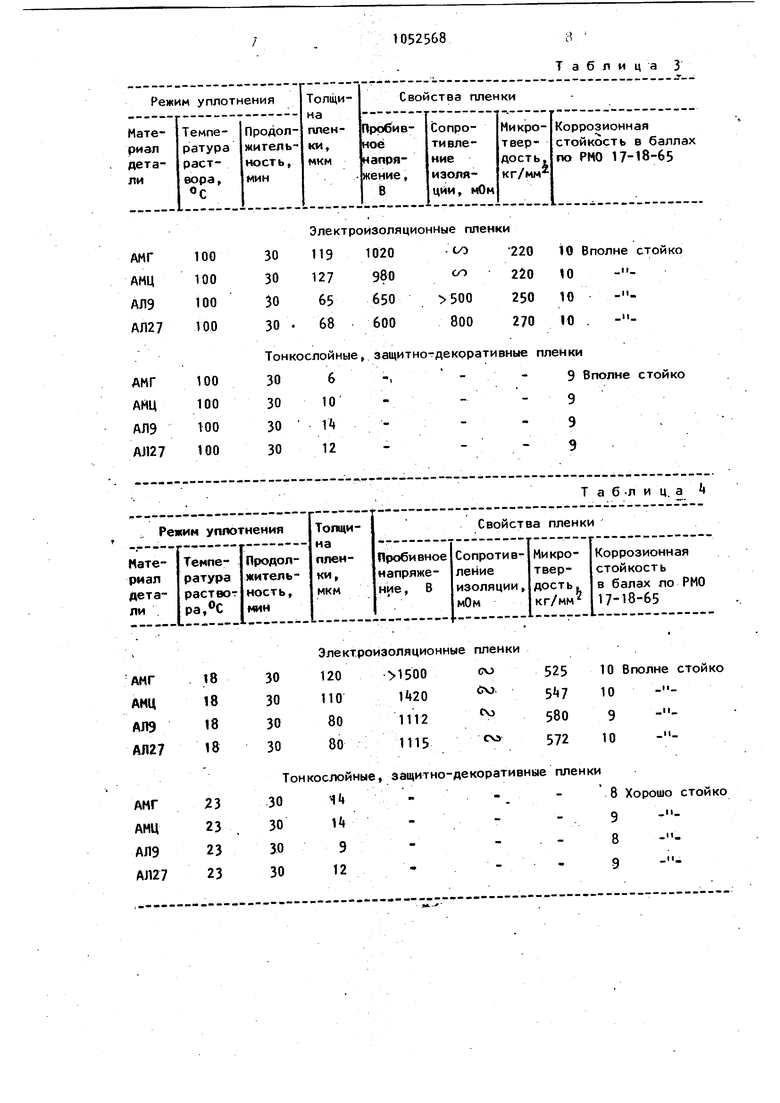

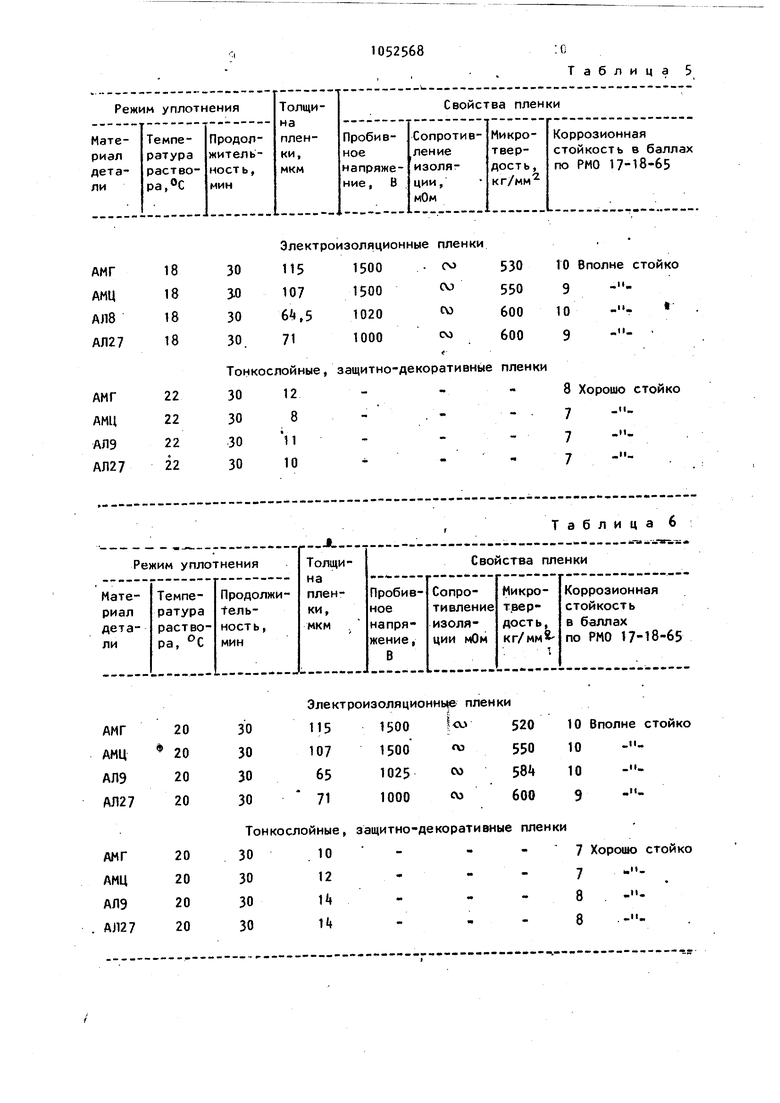

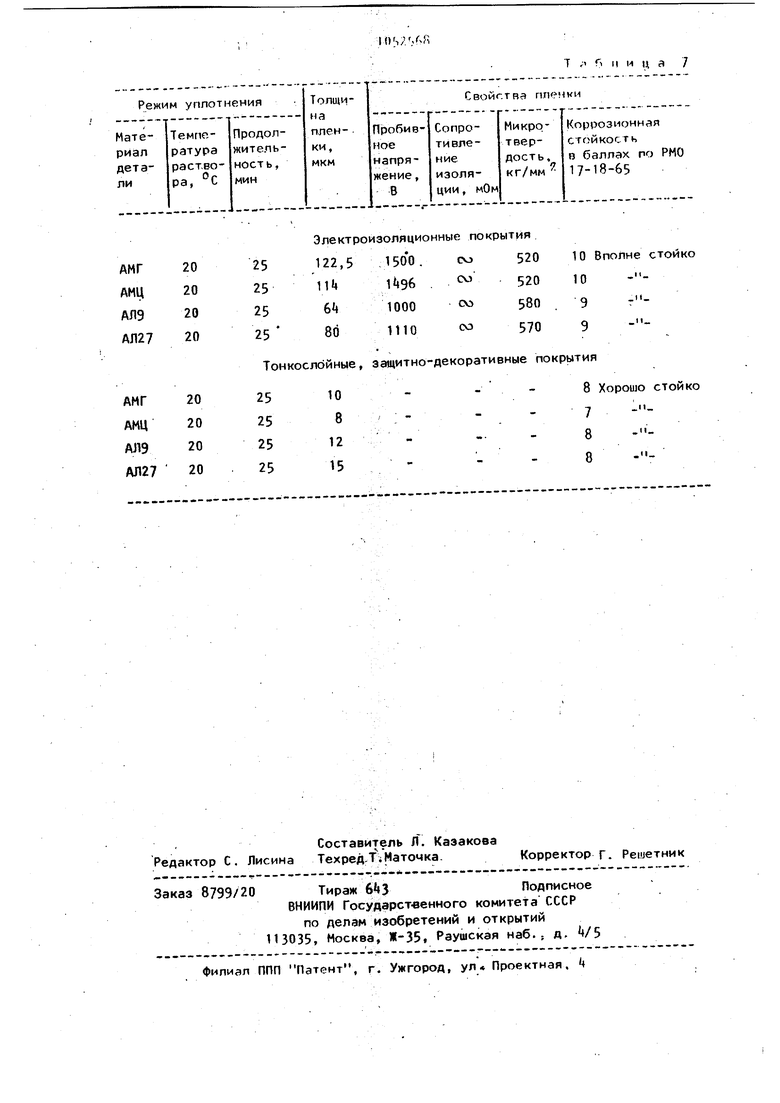

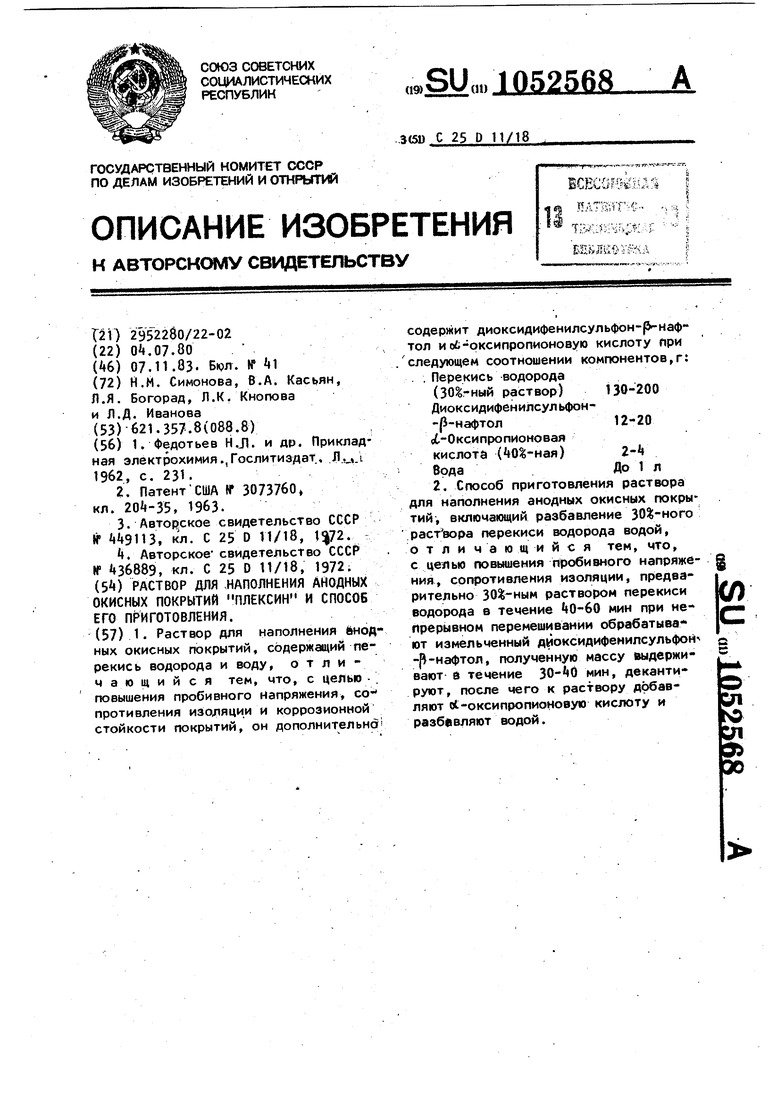

Изобретение относится к химической обработке металлов, в частности .к уплотнению анодно-окисных пленок на алюминии и его.сплавах. Известен способ уплотнения окисных пленок 8 дистиллированной воде при 9598 С в течение 30 мин в растворе бихромата калия в том же температурном интервале в течение 20 мин Известно уплотнение пленки в водном растворе карбоновой кислоты и ще лочного металла при 90-100 С 2 . Однако все эти способы позволяют получать на алюминиевых литейных спл вах пленки с пробивным напряжением не выше 00-500 В. Известен также раствор для уплот нения анодно-окисных пленок, содержащий танин в количестве г на 1 л дистиллированной воды. Уплртнение ведут при 95-100 С Пленки, уплотненные в этом растворе , обладают высоким сопротивлением изоляции (от 50 мОм до ) однако низкой твердостью (порядка 220 270 кг/мм) вследствие разрыхления пленки при кипении раствора. Кроме того, применение этого раствора в промышленности ограничено, так как танин используется в медицине. I Наиболее близким к предлагаемому по техническойсущности является раствор, содержащий перекись водорода в количестве 150-200 мл на 1 л дистиллированной воды. Уплотнение пр изводится при 18-25°С. Окисные пленки, уплотненные в этом растворе, обладают высокой (до 600 кг/мм) твердостью и пробивным напряжением 10001200 В И. I Однако сопротивление изоляции колеблется в отдельных точках поверхности от 0,8 до 500 мОм, а после про ведения климатических испытаний може в. некоторых точках быть равным нулю. Кроме того, уплотнение в этом растворе, не обеспечивает коррозионной стойкости тонких (5-12 мкм) защитнодекоративных анодно-окисных покрытий Неприемлем этот раствор и для деталей с грубой обработкой поверхности. Известен также способ приготовления раствора для наполнения анодных окисных покрытий, содержащего перекись водорода и воду, кotopый включает разбствление 30.-ного раствора перекиси водорода водой Цель изобретения - повышение, пробивного напряжения, сопротивления изоляции и коррозионной стойкости покрытий . Указанная цель достигается тем, что раствор для наполнения анодных окисных покрытий Плексин, содержащий перекись водорода и воду, дополнительно содержит диоксидифенилсульфон-р-нафтол и о --оксипропионовую кислоту, при следующем соотношении компонентов, г: Перекись водорода (30%-ныйраствор) 130-200 Диоксидифенил. сульфон-р-нафтол 12-20 Ot-Оксипропионовая кислота () 2-k ВодаДо 1 л При этом способ приготовления раство,ра для наполнения анодных оки&мых , вклюмающий разбавление 50%-ийго раствора перекиси водорода водой, характеризуется тем, что предварительно 30%-ным раствором перекиси водорода в течение lO- 60 мин при непрерывном перемешивании обрабатывают измельченный диоксидифенилсульфон-р-нафтол, полученную массу выдерживают в течение 30«О мин, декантируют, после чего к раствору добавляютоС -оксипропионовую киблоту и разбавляют водой. Диоксидифенилсульфон-р-иафтол (вне) является синтетическим дубителем (ОСТ ). ot -Оксипропионовая кислота является антисептиком для дубителей на ос нове танидов (в данном случае БНС) и препятствует процессу брожения и появлению бурой плесени, что повышает коррозионную стойкость покрытий при эксплуатации и способствует замедлению разрушения покрытия по времени. Кроме того,с6-Оксипропионовая кислота, взаимодействуя с БНС и пере кисью водорода, сапособствует получе-, нию однородной массы, растворяющейся в дистиллированной воде и обеспечивающей анодно-окисным покрытиям при уплотнении комплекс защитных и специальных свойств. Синтетический дубитель БНС в соединении с перекисью водорода и Л-6ксипропионовой кислотой образует раствор,- который обладает высокой проникающей способностью и под воздействием капиллярных хил загюлняет поры ОКИСН0Й пленки, образуя гидрофобнополимерные пробки. При этом, благодаря наличию перекиси водорода в растворе, процесс полимеризации и заполнение пор происходит при комнатной температуре. Наполнение пленок осуществляют путем погружения детали с анодноокисным покрытием в раствор для. уплотнения и выдержки в течение мин при комнатной температуре. Раствор, для наполнения готовят .следующим образом. В эмалированную емкость загружают 12-20 г размельченного БНС и ; туда же осторожно, небольш |1ми порциями, в течение чО-бО мин вводят 130-200 г перекиси водорода при непрерывном перемешивай, затем выдер живают в течение мин. Раствор декантируют, а осадок удаляют, В деквитированный раствор вводят 2- г (flt-оксипропионовой кислоты (рН при . этом устанавливается в пределах 2,7 3,3) Полученный продукт доводят дистиллированной водой до объема t л. Удаленный осадок состоит из золы и ионов нерастворимых металлов, входящих в БНС по ОСТ в количестве: зола - 2%, нерастворимые металлы - U.. Приготовленный другим способом раствор неоднороден по составу, не обеспечивает предъявляемых к нему тр бований и не придает окисным пленкам при наполнении их комплекса свойств. Выбор концентрации БНС обусловлен тем, что при концентрации -i 12 г/л анодно-окисные покрытия обладают низкими электроизоляционными свойствами и коррозионной стойкостью, тогда как увеличение содержания 20 г/л приводит к выпадению ВМС в осадок, и результаты по электрической прочности пленок не стабильны. При умень шении концентрации перекиси водорода в растворе процесс уплотнения пленок замедляется, причем появляется неравномерность пленки по составу и , свойствам. При более высоких концент рациях перекиси водорода снижается коррозионная стойкость покрытий, Уве личение концентрации с&.-оксипропионовой кислоты г/л приводит к подтравливанию пленок, а при уменьшении концентрации этого компонента 2 г/л пленки при уплотнении получаются рыхлыми, некачественными, с низкими электроизоляционными свойствами и твердостью. Пример. Предлагаемым способом готовят несколько растворов для наполнения анодных окисных пленок, состав которых приведен в табл. 1. Для сравнения готовят растворы известных составов з1 и Д После наполнения определяется прошеное напряжение пленок, сопротивление изоляции, микротвердость и коррозионная стойкость. Величина пробивного напряжения определяется в соответствии с ГОСТ 9-302-79 на установке ЭПУ-1500У. Электрическое сопротивление изоляции анодно-окисных покрытий замеряется на приборе мегометр на 1000 В 1000 мегом. Микротвердость покрытий определяется на приборе ПМТ-3 в соответствии с ГОСТ 9 50-60. Толщина пленок определяется химическим способом (методом растворения окисной пленки), контрольные замеры npOJaoдятcя металлографическим способом путем изготовления шлифа поперечного сечения в соответствии с ГОСТ 9.302-79. Степень наполнения окисной пленки ; определяется путем погружения детали в раствор состава, г/л: Уксусная кислота 60 Сернокислая медь Хлористый цинк 15 В местах пор медь цементируется и поверхность окрашивается в темнокоричневый цвет. Коррозионная стойкость определяется в соответствии с ГОСТ 9. теплоустойчивость при t ч; холодоустойчивость при t - ч; цикличность (температура +&Q®C, -60°С по два часа) 3 цикла; влагоустойчивость при ДО С , и относительной влажности 98 - в течение 56 cyt. Полученные результаты для примеров 1-6 представлены соответственно в таблицах 2-7. Как видно из приведенных данных, анодно-окисные пленки, уплотненные в водном растворе Плексин, обла- . дают: пробивным напряжением « 1500 В, сопротивлением изоляции е/1 , твердостью порядка 500-620 кг/мм высокой коррозионной стойкостью при маленьких (в-Т) и больших (50-180 мкм) толщинах, т.е. изобретение позволяет повысить пробивное напряжение, сопротивление изоляции и коррозионную

стойкость анодных окисных покрытий на алюминии и его сплавах, в том числе и лите.йных с высоким и низким классом шероховатости, что позволяет использовать изобретение в электротехнической и других отраслях промышленности .

Экономическая эффективность составляет 9,0 руб/м анодированной поверхности.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| РАСТВОР ДЛЯ УПЛОТНЕНИЯ АНОДНО-ОКСИДНЫХ ПЛЕНОК НА АЛЮМИНИИ И ЕГО СПЛАВАХ | 1993 |

|

RU2061801C1 |

| Водный раствор для уплотнения анодных окисных пленок | 1972 |

|

SU436889A1 |

| Раствор для наполнения анодных пленок на алюминии и его сплавах | 1990 |

|

SU1754800A1 |

| СПОСОБ УПЛОТНЕНИЯ АНОДНЫХ ОКСИДНЫХ ПОКРЫТИЙ НА АЛЮМИНИИ И ЕГО СПЛАВАХ | 1993 |

|

RU2073752C1 |

| Способ уплотнения пористых неорганических покрытий | 1980 |

|

SU901360A1 |

| Способ чернения поверхности черных металлов | 1982 |

|

SU1027284A1 |

| Электролит для получения окисно-полимерных покрытий на алюминии и его сплавах | 1982 |

|

SU1308649A1 |

| Раствор для наполнения анодно-окисных покрытий на алюминии и его сплавах | 1983 |

|

SU1135818A1 |

| Электролит для анодирования алюминия и его сплавов | 1990 |

|

SU1819916A1 |

| СПОСОБ ФОРМИРОВАНИЯ ОКСИДНОГО КОБАЛЬТОВОГО КОНВЕРСИОННОГО ПОКРЫТИЯ И ВОДНЫЙ ХИМИЧЕСКИЙ РАСТВОР ДЛЯ ПОЛУЧЕНИЯ ОКСИДНОГО КОБАЛЬТОВОГО КОНВЕРСИОННОГО ПОКРЫТИЯ | 1993 |

|

RU2130977C1 |

1. Раствор для наполнения йнодных ОКИСНЫХ покрытий, содержащий перекись водорода и воду, отличающийся тем, что, с целью - , повышения пробивного напряжения, со- противления изоляции и коррозионной стойкости покрытий, он дополнительнаI содержит диоксидифенилсульфон-р нафтол И(А-рксипропионовую кислоту при следующем соотношении компонентов,г: . . Перекись водорода ( раствор)130-200 Диоксидифенилсульфон-(i-нафтол12-20 «(.-О кси про пионовая кислота ()2- ВодаДо 1 л 2. Способ приготовления раствора для наполнения анодных окисных покры тий, включающий разбавление 30%-ного перекиси водорода водой, отличающийся тем, что, g с целью повышения пробивного напряжения, сопротивления изоляции, пр едва(Л рительно раствором перекиси водорода в течение мин при непрерывном перемешивании обрабатыва ют измельченный дйоксидифенилсульфон -р-нафтол, полученную массу выдерживают б течение мин, декантио :п руют, после чего к раствору добавляют ot-оксипропионовую кислоту и д разбавляют водой. ш 9 х

оС-Оксипро пионовая кислота

Танин Электроизоляционные пленки 30 120,5 1200 200-500 5«0

Тонкослойные, защитно-декоративные пленки 60. Не

60 10---3 6015--t

6012---1 2,5

3

Таблица 2 200-500 564 0,8-500 600 602 6 Удовлетворительностойко k Мало стойко Ц ....

Электроизоляционные пленки

Электроизоляционные пленки

Таблица 3

10 Вполне стойко 10 10 - 8Хорошо стойко 9

8

Электроизоляционные пленки

Электроизоляционнь е пленки

Таблица 5

Таблица 6

10 Вполне стойко

7 Хороию стойко «.«

.и. -

Электроизоляционные покрытия

т Ti II и ц а 7

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Федотьев Н.Л | |||

| и др | |||

| Прикладная электрохимия.,Гослитиздат, Л., 1962, с | |||

| Машина для удаления камней из почвы | 1922 |

|

SU231A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Приспособление к комнатным печам для постепенного сгорания топлива | 1925 |

|

SU1963A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Видоизменение пишущей машины для тюркско-арабского шрифта | 1923 |

|

SU25A1 |

| Форма с передвижными стенками для формовки призматических прямоугольных блоков, кирпичей и т.п. | 1933 |

|

SU36889A1 |

| Видоизменение пишущей машины для тюркско-арабского шрифта | 1923 |

|

SU25A1 |

Авторы

Даты

1983-11-07—Публикация

1980-07-04—Подача