Цель изобретения - улучшение качества анодных пленок за счет повышения их износостойкости и коррозионной стойкости при одновременном улучшении внешнего вида.

Процесс наполнения анодной пленки основан на его заполнении сложными продуктами наполнителя, сопровождаемом частичным химическим взаимодействием используемой среды с поверхностью анодной пленки. В данном случае следует пред- положить, что протекает сложная реакция гчолистиролсульфокислоты с ионами хрома, эдгезируемыми поверхностью оксида сплава из раствора уплотнения, а также с иона- ли алюминия, меди, цинка и др. металлов, входящих непосредственно в основу материала, т.е. сплавов. В результате образуется дополнительная пленка, которая защищает поверхность от атмосферного воздействия и увеличивает износостойкость покрытия. Для приготовления раствора используется дистиллированная вода. Если вода содержит примеси, то процесс гидратации оксида протекает неполно. Поры закрываются не полностью.

Полистиролсульфокислота - полиэлектролит. Полистиролсульфокислота обладает сложной способностью связывать катионы металлов за счет сильного электростатического притяжения их полиионов. Предполо- жительно, Полистиролсульфокислота вступает в реакцию с поверхностью оксида путем сложной химической реакции, при этом как бы задубливается поверхность и формируется защитная декоративная плен- ка с незначительным блеском.

При концентрации полистиролсульфо- кислоты менее 1,0 г/л наблюдается незначительная пятнистость поверхности.

При концентрации полистиролсульфо- кислоты более 1,25 г/л на поверхности анодной пленки наблюдается белый неудаляющийся налет.

Оптимальная концентрация полисти- ролсульфокислоты должна быть 1,0-1,25 г/л.

Никель уксуснокислый используется для заполнения пор анодной пленки в сочетании с полистиролсульфокислотой. Механизм уплотнения сложный и предположительно сводится к тому, что происходит адсорбционное наполнение пленки, при этом имеет место гидратация анодного окисла. При концентрации никеля уксуснокислого менее 1,0 г/л наблюдается пятнистость поверхности. При концентрации никеля уксуснокислого более 3,0 г/л наблюдается незначительный зеленоватый налет на поверхности окисла. Оптимальная

концентрация никеля уксуснокислого должна быть 1-3 г/л.

В данном случае на поверхности оксида наблюдается равномерная пленка (при соблюдении оптимальных концентраций других компонентов).

Хромовый ангидрид способствует некоторой дегидратации и пассивации поверхности. При этом хром включается в покрытие. Ионы хромового ангидрида частично адсорбируясь из раствора поверхностью, вступают в реакцию со сложным соединением полистиролсульфокислоты, никеля и других металлов, содержащихся в сплаве, в результате чего образуется защитная пленка.

Уменьшение концентрации хромового ангидрида менее 0,05 г/л приводит к пятнистости поверхности. Увеличение концентрации более 0,2 г/л приводит к желтому налету на пленке.

Неионогенный смачиватель - смесь по- лиэтиленгликолевых эфиров высших жирных спиртов - предназначен для снятия поверхностного напряжения ка границе раствор - поверхность. При уменьшении концентрации неионогенного смачивателя 1енее 0,005 г/л наблюдается бархатистый лалет. При увеличении концентрации более 0,2 г/л требуется длительная отмывка поверхности во избежание белесости, а это приводит к снижению декоративных свойств поверхности. Вода в данном случае является растворителем.

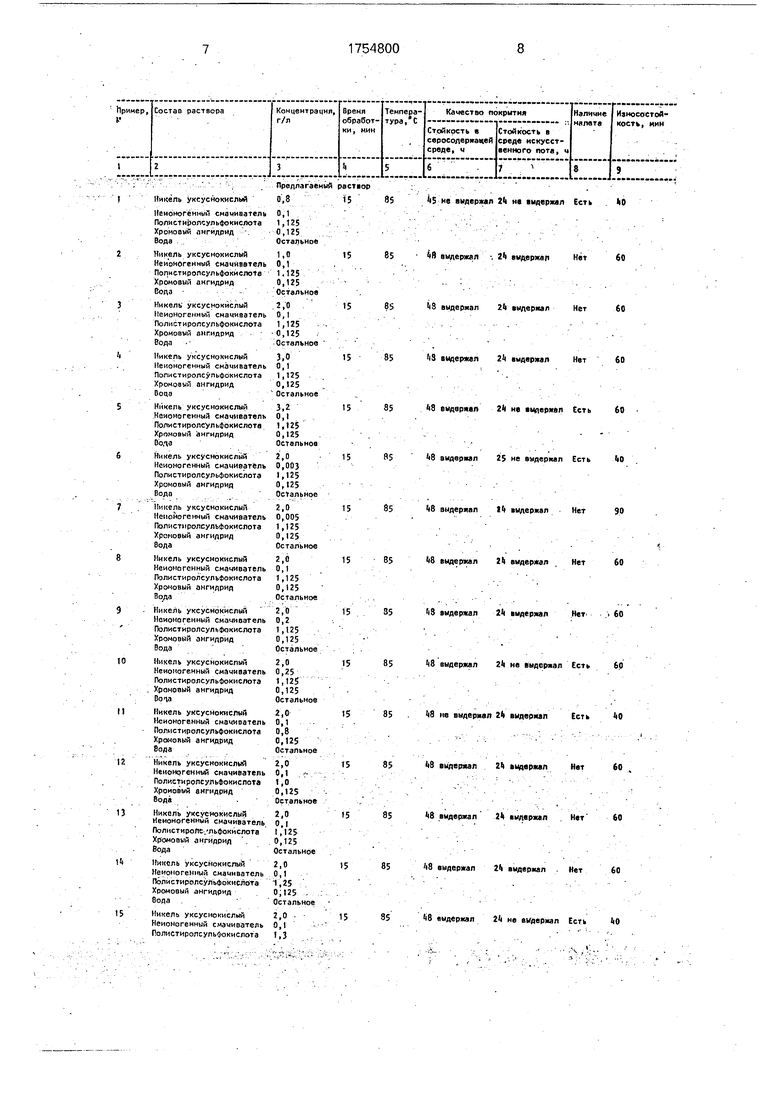

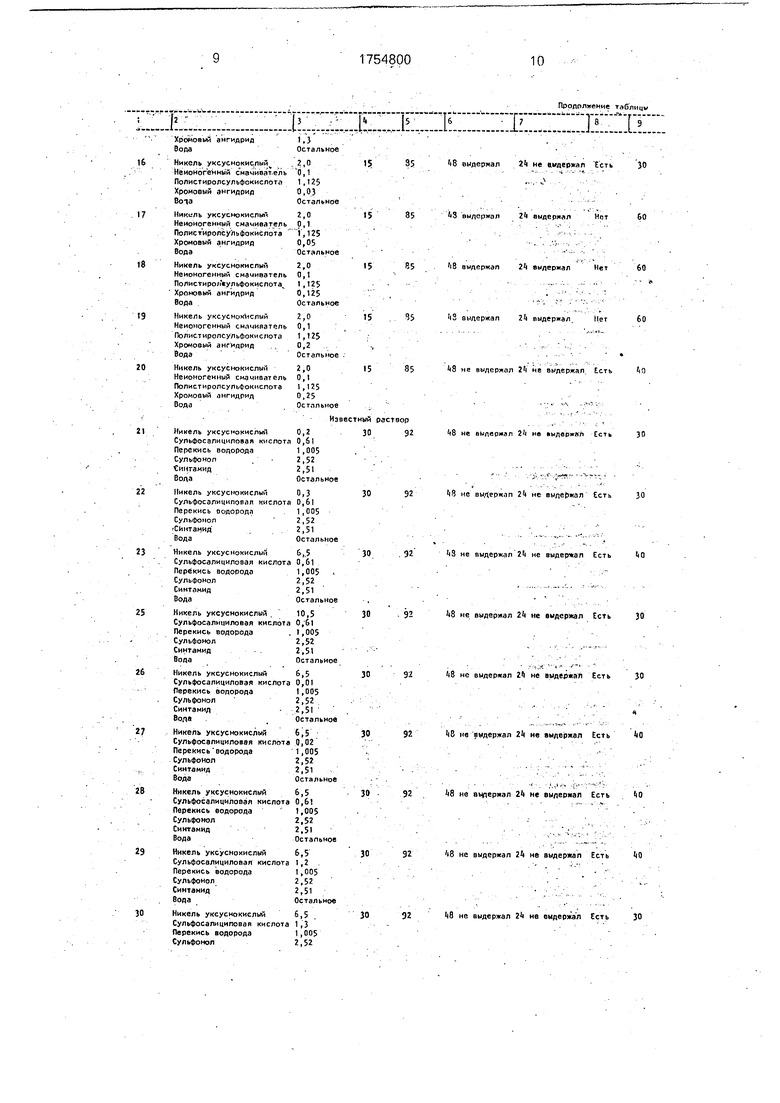

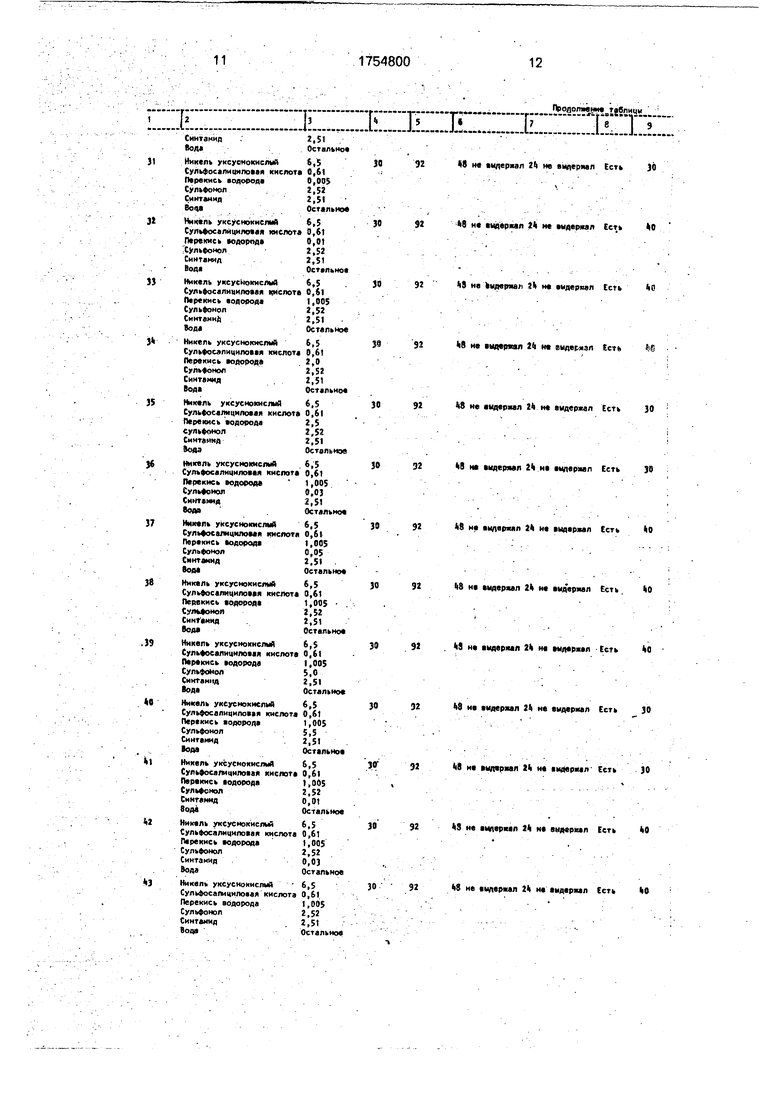

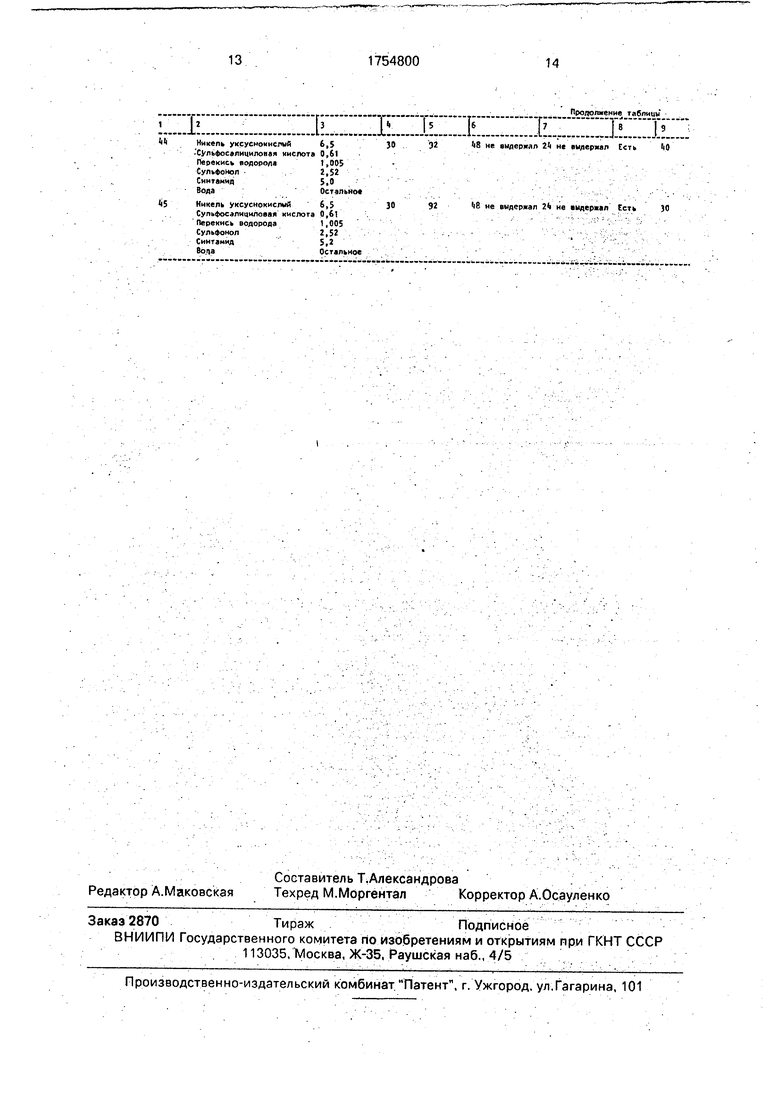

Примеры (см. таблицу) подтверждают возможность осуществления изобретения с получением положительного эффекта при использовании всей совокупности существенных признаков изобретения, указанных в его формуле.

Полистиролсульфокислота - жидкость желтого или желто-коричневого цвета, коэффициент экстинкции при длине волны 262 мкм 390-420 г-экв (ТУ 88-БССР- 3535192-5-89).

Неионогенный смачиватель - препарат ОС-20, представляющий собой смесь поли- этиленгликолевых эфиров высших жирных спиртов - воскообразные чешуйки или твердая масса от светло-желтого до желтого цвета. рН водного раствора с массовой долей препарата 10% 8,0-1,05 (ГОСТ 10730-82).

Хромовый ангидрид - чешуйчатые небольшие пластинки или гранулы малиново- красного цвета толщиной не более 3 мм; массовая доля хромового ангидрида не более 0,07% (ГОСТ 10730-82).

Никель уксуснокислый - кристаллы голубовато-зеленого цвета, растворимые в воде и в растворах минеральных кислот,

нерастворимые в этиловом спирте (ТУ 6-09- 3848-87).

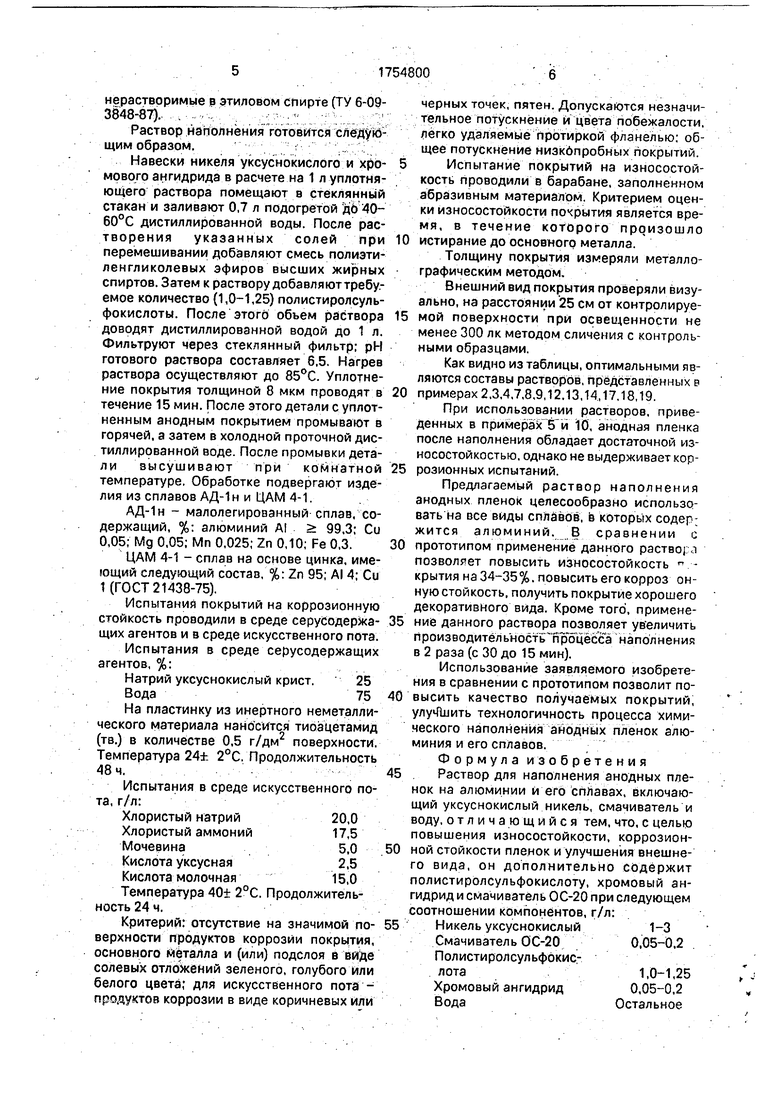

Раствор наполнения готовится следующим образом.

Навески никеля уксуснокислого и хро- мового ангидрида в расчете на 1 л уплотняющего раствора помещают в стеклянный стакан и заливают 0,7 л подогретой до 40- 60°С дистиллированной воды. После растворения указанных солей при перемешивании добавляют смесь полиэти- ленгликолевых эфиров высших жирных спиртов. Затем к раствору добавляют требуемое количество (1,0-1,25) полистиролсуль- фокислоты. После этого объем раствора доводят дистиллированной водой до 1 л. Фильтруют через стеклянный фильтр; рН готового раствора составляет 6,5. Нагрев раствора осуществляют до 85°С. Уплотнение покрытия толщиной 8 мкм проводят в течение 15 мин. После этого детали с уплотненным анодным покрытием промывают в горячей, а затем в холодной проточной дистиллированной воде. После промывки дета- ли высушивают при комнатной температуре. Обработке подвергают изделия из сплавов АД-1 н и ЦАМ 4-1.

АД-1н - малолегированный сплав, содержащий, %: алюминий AI 99,3; Си 0,05; Мд 0,05; Мп 0,025; Zn 0,10; Fe 0.3.

ЦАМ 4-1 - сплав на основе цинка, имеющий следующий состав, %: Zn 95; AI 4; Си 1 (ГОСТ 21438-75).

Испытания покрытий на коррозионную стойкость проводили в среде серусодержа- щих агентов и в среде искусственного пота. Испытания в среде серусодержащих агентов, %:

Натрий уксуснокислый крист.25

Вода75

На пластинку из инертного неметаллического материала наносится тиоацетамид (тв.) в количестве 0,5 г/дм2 поверхности. Температура 24± 2°С. Продолжительность 48 ч.

Испытания в среде искусственного пота, г/л:

Хлористый натрий20,0

Хлористый аммоний17,5

Мочевина5,0

Кислота уксусная2,5

Кислота молочная15,0

Температура 40± 2°С. Продолжительность 24 ч.

Критерий: отсутствие на значимой по- верхности продуктов коррозии покрытия, основного металла и (или) подслоя в виде солевых отложений зеленого, голубого или белого цвета; для искусственного пота - продуктов коррозии в виде коричневых или

черных точек, пятен. Допускаются незначительное потускнение и цвета побежалости, легко удаляемые протиркой фланелью; общее потускнение низкбпробных покрытий.

Испытание покрытий на износостойкость проводили в барабане, заполненном абразивным материалом. Критерием оценки износостойкости покрытия является время, в течение которого произошло истирание до основного металла.

Толщину покрытия измеряли металлографическим методом.

Внешний вид покрытия проверяли визуально, на расстоянии 25 см от контролируемой поверхности при освещенности не менее 300 лк методом сличения с контрольными образцами.

Как видно из таблицы, оптимальными являются составы растворов, представленных в примерах 2.3,4,7,8,9,12.13,14,17,18,19.

При использовании растворов, приведенных в примерах 10, анодная пленка после наполнения обладает достаточной износостойкостью, однако не выдерживает коррозионных испытаний.

Предлагаемый раствор наполнения анодных пленок целесообразно использовать на все виды сплавов, в которых содер; жится алюминий. В сравнении с прототипом применение данного раство л позволяет повысить износостойкость п - крытия на 34-35%. повысить его корроз он- ную стойкость, получить покрытие хорошего декоративного вида. Кроме того, применение данного раствора позволяет увеличить производительностьТтроцёсса наполнения в 2 раза (с 30 до 15 мин).

Использование заявляемого изобретения в сравнении с прототипом позволит повысить качество получаемых покрытий, улучшить технологичность процесса химического наполнения анодных пленок алюминия и его сплавов.

Формула изобретения

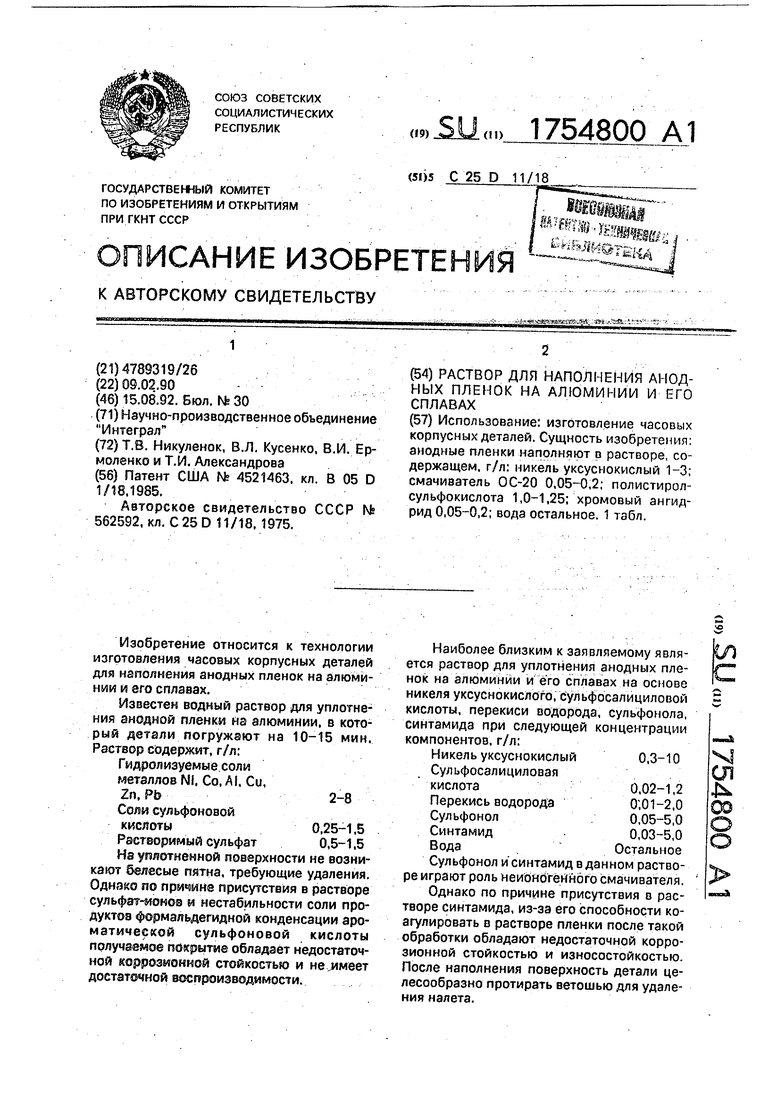

Раствор для наполнения анодных пленок на алюминии и его сплавах, включающий уксуснокислый никель, смачиватель и воду, отличающийся тем, что, с целью повышения износостойкости, коррозионной стойкости пленок и улучшения внешнего вида, он дополнительно содержит полистиролсульфокислоту, хромовый ангидрид и смачиватель ОС-20 при следующем соотношении компонентов, г/л:

Никель уксуснокислый Смачиватель ОС-20 Полистиролсульфокис- лота

Хромовый ангидрид Вода

Предлагаемый раствор

Никель уксуснокислый0,8 15

Неионогенный смачиватель0,1

Полистиролсульфокислота1,125

Хромовый ангидрид0,125

ВодаОстальное

Никель уксуснокислый1,0 15

Непокоренный смачиватель0,1

Полистиролсульфокиелота1.125

Хромовый ангидрид0,125

ВолаОстальное

Никель уксуснокислый2,0 15

Неионогенный смачиватель0,1

Полистиролсульфокиелота1,125

Хромовый ангидрид0,125

ВодаОстальное

Никель уксуснокислый3,0 15

Неиокогенный смачиватель0,1

Полистиролсульфокиелота1,125

Хромовый ангидрид0,125

ВовдОстальное

Никель уксуснокислый3,2 15

Кеионогенный смачиватель0,1

Полистиролсульфокислотв,125

Хромовый ангидрид0,125

DoiaОстальное

Никель уксуснокислый2,0 15

Неионогрнный смачиватель0,003

Полистиролеульфокислотэ1,125

Хромовый ангидрид0,125

ВодаОстальное

Никель уксуснокислый2,0 15

Неионогенный смачиватель0,005

Полистиролсульфокиелота1,125

Хромовый ангидрид0,125

ВодаОстальное

Никель уксуснокислый2,0 15

Неионогенный смачиватель0,1

Полистиролсульфокислотв1,125

Хромовый ангидрид0,125

ВодаОстальное

Никель уксуснокислый2,0 15

Наионогенный смачиоэтель0,2

Полистиролсульфокиелота1,125

Хромовый ангидрид0,125

ВодаОстальное

Никель уксуснокислый2,0 15

Неионогенный смачиватель0,25

Полистиролсульфокиелота1,125

Хромовый ангидрид0,125

ВочаОстальное

Никель уксуснокислый2,0 15

Неионогенный смачиватель0,1

Полиетиролсульфокислота0,8

Храмовый ангидрид0,125

ВодаОстальное

Никель уксуснокислый2,0 Т5

Неионогенный смачиватель0,1

ПолкстиропсульФокислота1,0

Хромовый ангидрид0,125

ВодаОстальное

Никель уксуснокислый2,0 15

Иеионогенный смачиватель0,1

Полистироле-льфокислота1,125

Хромовый ангидрид0,125

ВодаОстальное

Никель уксуснокислый2,0 15

Неионогенный смачиватель0,1

Полистиролеульфокислота1,25

Хромовый ангидрид0,125

водаОстальное

Никель уксуснокислый2,0 15

Неионогенный смачиватель0,1

Голистиролсульфокислота,3

85 45 не выдержал 21| не выдержал Есть 40

85 4Й выдержал 24 выдержал Нет 60

8$ 48 выдержал 21) выдержал Нет GO

35 43 выдержал 2k выдержал Нет Ј0

85 48 выдержал 24 не выдержал Есть 60

85 48 выдержал 25 не выдержал Есть 40

85 4В выдержал 14 выдержал Нет 90

85 48 выдержал 24 выдержал Нет 60

35 43 выдержал 24 выдержал Нет 60

85 48 выдержал 24 не выдержал Есть 60

35 48 не выдержал 24 выдержал Есть 40

85 48 выдержал 24 выдержал Нет 60 .

95 43 выдержал 24 выдержал Нет 60

85 48 выдержал 24 выдержал Нет 60

85 48 выдержал 24 не выдержал Есть 40

Продолжение таблицы

Суяьфосаяяцияоеая кислота 0,61 Перекись водорода 0,00$ Сульфонал2,52

Синтамид2,51

BoqaОстальное

Никель уксуснокислый 6,5 СульФосалицилоаая кислота 0,61 П рекись к дорпда 0,01 Сульфонол2,52

Синтамид2,51

Вод Остальное

) Никель уксуснокислый6,5

СульФосалицилоаая кислота0,Si

Перекись водовода1,005

Сульфонол2,52

СинтаниЬ2,51

ВодаОстальное

4 Никель уксуснокислый 6,5 Сульфосалицилоаея кислота 0,61 Перекись водорода 2,0 Сульфонол2,52

Синтамид2,51

ВодаОстальное

5 Никель уксуснокислый 6,5 СульФосалицилоаая кислота 0,61 Перекись водорода 2,5 сульфонол2,52

Синтаикд2,51

ВодаОстальное

6 никель уксуснокислый 6,5 СульФосалицилоаая кислота 0,61 Перекись водород 1,005 Сульфонол0,0}

Синтамид2,51

(одеОстальное

7 Нцкепь уксуснокислый 6,5 СульФосалицилоаая кислота 0,6| Перекись водорода 1,005 Сульфонол0,05

Смитамид2,51

водаОстальное

8 Никель уксуснокислый 6,5 СульФосалицилоаая кислота 0,61 Перекись водороде 1,005 Сульфоноп Синтаиид Вода

9 Никель уксуснокислый 6,5 СульФосалицилоаая кислота 0,61 Перекись водорода 1,005 Сульфонол Синганнд Вода

0Никель уксуснокислый 6,5 СульФосалицилоаая кислота 0,61 Перекись водорода 1,005 Сульфонол5,5 Синтвмид 2,51 ВодаОстальное

1Никель уксуснокислый 6,5 СульФосалицилоаая кислота 0,61 Перекись водорода 1,005 Сульфснол2,52 Синтвмид 0,01 вода Остальное

)2 Никель уксуснокислый 6,5 Сульфосалицнлоаая кислота 0,61 Перекись водорода 1,005 Сульфонол2,52

Синтамид0,0

ВодаОстальное

J Никвл уксуснокислый 6,5 СульФосалицилоаая кислота 0,61 Перекись водорода 1,005 Сульфонол2,52

Синтамид2,51

ВодаОстальное

2.52 2,51

Остальное

5.0 2,51

Остальное

30 $2 4В и выдержал 24 не выдержал Есть «.О

30 92 Ь9 не выдержан не аыдервал Есть №

Зв 32 М не выдержал 24 не гыдееяэл (Есть

30 92 48 не выдержал 24 и выдержал Есть 30

30 92 4В на выдержал 24 на выдержал Есть 39

30 92 48 не выдержал 24 не выдержал Есть 40

30 92 48 на выдержал 24 не выдержал Есть 40

39 92 43 не выдержал 24 на выдержал Есть 40

30 92 48 не выдержал 24 не выдержал Есть 30

30 J2 48 на выдержал 14 не выдержал Есть 30

30 92 48 не выдержал 24 не аыдврвал Есть 40

30 92 48 не выдержал 24 на выдержал Есть 40

Продолжение таблицы

iZZZZIZZIZZXIIZIZZIEIZIEZn:

W Никель уксуснокислый 6,5 30 32 48 не выдержал 24 не выдержал Есть 40 Сульфосаяимиловая кислота 0,61 Перекись водорола 1,005 Сульфонол2,52

Синтамид5,0

ВодаОстальное

1)5 Никель уксуснокислый 6,5 30 92 48 не выдержал 2k не выдержал Есть 30 Сульфосалициловая кислота 0,61 Перекись водорода 1,005

Сульфонол2,52,

Синтамид5,2

ВоцаОстальное

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ УПЛОТНЕНИЯ АНОДНО-ОКИСНОГО ПОКРЫТИЯ ДЕТАЛИ ИЗ АЛЮМИНИЯ И ЕГО СПЛАВОВ | 2009 |

|

RU2383663C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОРРОЗИОННО-СТОЙКОГО ПОКРЫТИЯ | 2015 |

|

RU2604625C1 |

| Композиционное металл-алмазное покрытие, способ его получения, алмазосодержащая добавка электролита и способ ее получения | 2018 |

|

RU2699699C1 |

| Композиционное металл-алмазное покрытие, способ его получения, дисперсная система для осаждения композиционного металл-алмазного покрытия и способ ее получения | 2019 |

|

RU2706931C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОКСИДНОГО КОМПОЗИЦИОННОГО ПОКРЫТИЯ НА АЛЮМИНИИ И ЕГО СПЛАВАХ | 2000 |

|

RU2169800C1 |

| Раствор для уплотнения анодированного алюминия и его сплавов | 1975 |

|

SU562592A1 |

| ЭЛЕКТРОЛИТ ХРОМИРОВАНИЯ (ВАРИАНТЫ) | 2008 |

|

RU2392356C2 |

| СПОСОБ ХИМИЧЕСКОГО НИКЕЛИРОВАНИЯ СТАЛЬНЫХ ДЕТАЛЕЙ | 1996 |

|

RU2091502C1 |

| Способ оксидирования алюминия и его сплавов | 1990 |

|

SU1705405A1 |

| СОСТАВ КОМПОЗИТА ДЛЯ НАНЕСЕНИЯ МЕТАЛЛОКОНВЕРСИОННОГО ПОКРЫТИЯ НА МЕТАЛЛИЧЕСКУЮ ПОВЕРХНОСТЬ | 1994 |

|

RU2094529C1 |

Авторы

Даты

1992-08-15—Публикация

1990-02-09—Подача