ГС

ьэ

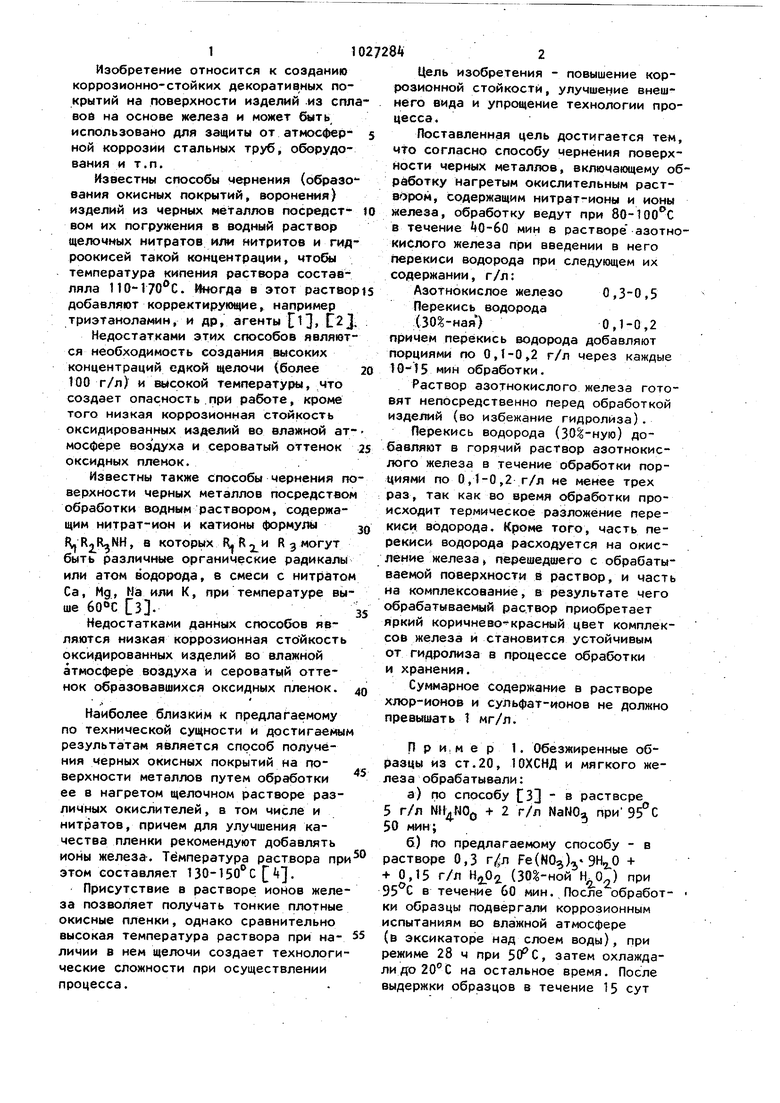

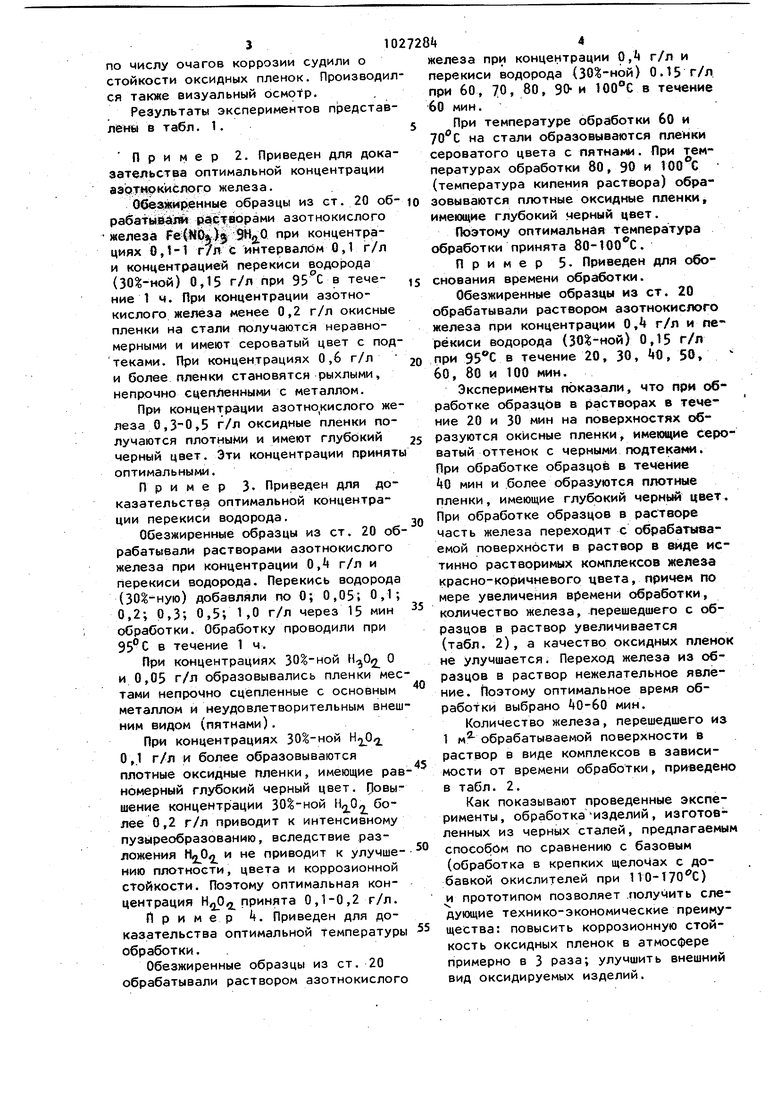

00 4 Изобретение относится к созданию коррозионно-стойких декоративных покрытий на поверхности изделий из спл вов на основе железа и может быть использовано для защиты от атмосферной коррозии стальных труб, оборудования и т.п. Известны способы чернения (образо вания окисных покрытий, воронения) изделий из черных металлов посредством их погружения в водный раствор щелочных нитратов или нитритов и гид роокисей такой концентрации, чтобы температура кипения раствора составляла 110-170 С. Иногда в этот раство добавляют корректирующие, например триэтаноламин, и др, агенты СО Недостатками этих способов являют ся необходимость создания высоких концентраций едкой щелочи (более 100 г/л) и высокой температуры, что создает опасность .при работе, кроме того низкая коррозионная стойкость оксидированных изделий во влажной ат мосфере воздуха и сероватый оттенок оксидных пленок.. Известны также способы чернения п верхности черных металлов посредство обработки водным раствором, содержащим нитрат-ион и катионы формулы , а которых RJ R 2. R 3 «огут быть различные органические радикалы или атом водорода, в смеси с нитратом Са, Мд, Ма или К, при температуре вы ше З., Недостатками данных способов являются низкая коррозионная стойкость оксидированных изделий во влажной атмосфере воздуха и сероватый оттенок образовавшихся оксидных пленок, Наиболее близким к предлагаемому по технической сущности и достигаемым результатам является способ получения черных окисных покрытий на поверхности металлов путем обработки ее в нагретом щелочном растворе различных окислителей, в том числе и нитратов, причем для улучшения качества пленки рекомендуют добавлять ионы железа. Температура раствора при этом составляет 130-ISC С 4. Присутствие в растворе ионов железа позволяет получать тонкие плотные окисные пленки, однако сравнительно высокая температура раствора при наличии в нем щелочи создает технологические сложности при осуществлении процесса. Цель изобретения - повышение коррозионной СТОЙКОСТИ, улучшение внешнего вида и упрощение технологии процесса. Поставленная цель достигается тем, что согласно способу чернения поверхности черных металлов, включающему обработку нагретым окислительным раствором, содержащим нитрат-ионы и ионы железа, обработку ведут при 80-100 С в течение мин в растворе азотнокислого железа при введении в него перекиси водорода при следующем их содержании, г/л: Азотнокислое железо 0,3-0,5 Перекись водорода (30%-ная)0,1-0,2 причем перекись водорода добавляют порциями по 0,1-0,2 г/л через каждые Ю 15 мин обработки. Раствор азотнокислого железа готоеят непосредственно перед обработкой изделий (во избежание гидролиза). Перекись водорода () добавляют в горячий раствор азотнокислого железа в течение обработки порциями по 0,1-0,2 г/л не менее трех раз, так как во время обработки происходит термическое разложение перекиси водорода. Кроме того, часть перекиси водорода расходуется на окисление железа , перешедшего с обрабатываемой поверхности в раствор, и часть на комплексование, в результате чего обрабатываемый рас.твор приобретает яркий коричнево- красный цвет комплексов железа и становится устойчивым от гидролиза а процессе обработки и хранения. Суммарное содержание в растворе хлор-ионов и сульфат-ионов не должно превышать Т мг/л. П р и.мер 1. Обезжиренные образцы из ст.20, 10ХСНД и мягкого железа обрабатывали: а)по способу СЗ S раствсре 5 г/л + 2 г/л NaNO при 95° С 50 мин; б)по предлагаемому способу - в растворе 0,3 Fe(tiO) + + 0,15 г/л H,j,p2. ( ,) при в течение бО мин. После обработ- ки образцы подвергали коррозионным испытаниям во влажной атмосфере (в эксикаторе над слоем воды), при режиме 28 ч при , затем охлаждали до 20° С на остальное время. После выдержки образцов в течение 15 сут по числу очагов коррозии судили о стойкости оксидных пленок. Производил ся также визуальный осмотр. Результаты экспериментов представ лена в табл, 1. Пример 2. Приведен для дока зательства оптимальной концентрации аэотмокйслого железа. Обезжиренные образцы из ст. 20 об рабатывалм растворами азотнокислого железа FeiHOs.) при концентр циях 0,1-1 г/п с интервалом 0,1 г/л и концентрацией перекиси водорода () 0,15 г/я при в течение 1 ч. При концентрации азотнокислого железа менее 0,2 г/л окисные пленки на стали получаются неравномерными и имеют сероватый цвет с под теками. 11ри концентрациях 0,6 г/л и более пленки становятся рыхлыми, непрочно сцепленными с металлом. При концентрации азотно кислого же леза 0,3 0,5 г/л оксидные пленки получаются плотными и имеют глубокий черный цвет. Эти концентрации принят оптимальными. Пример 3. Приведен для доказательства оптимальной концентрации перекиси водорода. Обезжиренные образцы из ст. 20 об рабатывали растворами азотнокислого железа при концентрации 0, г/л и перекиси водорода. Перекись водорода () добавляли по 0; 0,05; 0,1; 0,2; 0,3; 0,5; 1,0 г/л через 15 мин обработки. Обработку проводили при в течение 1 ч. При концентрациях 30%-ной О и 0,05 г/л образовывались пленки мес тами непрочно сцепленные с основным металлом и неудовлетворительным внеш ним видом (пятнами). При концентрациях 30%-ной . 0;1 г/л и более образовываются плотные оксидные пленки, имеющие рав номерный глубокий мерный цвет. Г1овышение концентрации 30%-ной H, более 0,2 г/л приводит к интенсивному пузыреобразованию, вследствие разложения H,,j и не приводит к улучшению плотности, цвета и коррозионной стойкости. Поэтому оптимальная концентрация H/jp, принята 0,1-0,2 г/л. Пример k. Приведен для доказательства оптимальной температуры обработки. Обезжиренные образцы из ст. 20 обрабатывали раствором азотнокислого железа при концентрации О,k г/л и перекиси водорода (30%-ной) 0.15 г/л при 60, 70, 80, 90-и в течение 60 мин. При температуре обработки 60 и на стали образовываются пленки сероватого цвета с пятнами. При температурах обработки Во, 90 и 100 С (температура кипения раствора) обра зовываются плотные оксидные пленки, имеющие глубокий черный цвет. Поэтому оптимальная температура обработки принята 80-100 С. Пример 5- Приведен для обоснования времени обработки. Обезжиренные образцы из ст. 20 обрабатывали раствором азотнокислого железа при концентрации 0,4 г/п и перекиси водорода (30%-ной) 0,15 г/п при в течение 20, 30, ijO, 50, 60, 80 и 100 мин. Эксперименты показали, что при обработке образцов в растворах в течение 20 и 30 мин на поверхностях образуются окисные пленки, имекяцие сероватый оттенок с черными подтеками. При обработке образцов в течение kQ мин и более образуются плотные пленки, имеющие глубокий черный цвет. При обработке образцов в растворе часть железа переходит с обрабатываемой поверхности в раствор в виде истинно растворимых комплексов железа красно-коричневого цвета, причем по мере увеличения времени обработки, количество железа, перешедшего с образцов в раствор увеличивается (табл. 2), а качество оксидных пленок не улучшается. Переход железа из образцов в раствор нежелательное явление. Поэтому оптимальное время обрабоТки выбрано tO-бО мин. Количество железа, перешедшего из 1 м обрабатываемой поверхности в раствор в виде комплексов в зависимости от времени обработки, приведено в табл. 2. Как показывают проведенные эксперименты, обработкаизделий, изготовленных из черных сталей, предлагаемым способом по сравнению с базовым (обработка в крепких щелочах с добавкой окислителей при ПО-170С) и прототипом позволяет .получить следующие технико-экономические преимущества: повысить коррозионную стойкость оксидных пленок в атмосфере примерно в 3 раза; улучшить внешний вид оксидируемых изделий. Режим обработки В растворе 5 г/л + + 2 г/л NaNO при в течение 60 мин В растворе 0,3 г/л ) 9Н2.0 + 0,15 г/л 0 (30%-ной Hz.0a) при в течение 60 мин Врем Режим обработки 20 В растворе О, г/л Fe(NO,X9H2..+ + 0,15 г/л Н-0- ) при k, 102728 1 Количество очагов коррозии f мелких ржавых „ точек на 1 см поверх- иости образцов после выдержки во влажной атмосфере .в течение 15 сут обработки, мин . I 30 1 40 j 50 I 60 j 80 I 100 Таблица 1 « iВнешний вид k,0Равномерный черный с сероватым оттенком 1,2Равномерный черный Таблица 2 . : 5. 6,1 8,i. 9,0 .9,6 10,2

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОБРАБОТКИ АППАРАТУРЫ ИЗ АЛЮМИНИЯ И ЕГО СПЛАВОВ, ПРЕДНАЗНАЧЕННОЙ ДЛЯ ЭКСПЛУАТАЦИИ В РАСТВОРАХ ПЕРЕКИСИ ВОДОРОДА | 1991 |

|

RU2068030C1 |

| СПОСОБ ДЕЗАКТИВАЦИИ ВНУТРЕННИХ ПОВЕРХНОСТЕЙ ОБОРУДОВАНИЯ ЯДЕРНОГО РЕАКТОРА | 1998 |

|

RU2126182C1 |

| СПОСОБ БЕЗОТХОДНОЙ ПАССИВАЦИИ И КОНСЕРВАЦИИ ЭНЕРГЕТИЧЕСКОГО ОБОРУДОВАНИЯ ИЗ ПЕРЛИТНЫХ СТАЛЕЙ | 2000 |

|

RU2182193C1 |

| Способ химического оксидирования стали | 1989 |

|

SU1705404A1 |

| СПОСОБ ФОРМИРОВАНИЯ ОКСИДНОГО КОБАЛЬТОВОГО КОНВЕРСИОННОГО ПОКРЫТИЯ И ВОДНЫЙ ХИМИЧЕСКИЙ РАСТВОР ДЛЯ ПОЛУЧЕНИЯ ОКСИДНОГО КОБАЛЬТОВОГО КОНВЕРСИОННОГО ПОКРЫТИЯ | 1993 |

|

RU2130977C1 |

| РАСТВОР ДЛЯ ПАССИВАЦИИ МЕТАЛЛИЧЕСКОЙ ПОВЕРХНОСТИ | 1981 |

|

RU2090653C1 |

| СПОСОБ ОБРАБОТКИ КОНТУРОВ ВОДООХЛАЖДАЕМЫХ РЕАКТОРОВ | 1999 |

|

RU2169957C2 |

| Раствор для оксидирования стали | 1979 |

|

SU836216A1 |

| СПОСОБ ЗАЩИТЫ ОТ КОРРОЗИИ ПЕРЛИТНЫХ СТАЛЕЙ | 2000 |

|

RU2182192C1 |

| Раствор для наполнения анодных окисных покрытий "плексин" и способ его приготовления | 1980 |

|

SU1052568A1 |

СПОСОБ ЧЕРНЕНИЯ ПОВЕРХНОСТИ ЧЕРНЫХ МЕТАЛЛОВ, включающий обработку нагретым окислительным раствором, содержащим нитрат-ионы и ионы железа, отличающийся тем, что, с целью повышения коррозийной стойкости, улучшения внешнего вида и упрощения технологии процесса, обработку ведут при в течение 4060 мин в растворе азотнокислого железа при введении в него перекиси водорода при следующем их содержании, с/л: Железо азотнокислое 0,,5 Перекись водорода 0,1-0,2 причем перекись водорода добавляют порциями по 0,1-0,2 г/л через каждые 10-15 мин обработки.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Патент США W , кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Прибор для взятия средних проб нефтепродуктов | 1928 |

|

SU19372A1 |

| Раздвижной паровозный золотник с подвижными по его скалке поршнями между упорными шайбами | 1922 |

|

SU148A1 |

| Ik, опублик | |||

| Способ утилизации отработанного щелока из бучильных котлов отбельных фабрик | 1923 |

|

SU197A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Деревянный торцевой шкив | 1922 |

|

SU70A1 |

| Планшайба для точной расточки лекал и выработок | 1922 |

|

SU1976A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Оксидные покрытия металлов | |||

| И., Машгиз, 19бЗ, с | |||

| Парный автоматический сцепной прибор для железнодорожных вагонов | 0 |

|

SU78A1 |

Авторы

Даты

1983-07-07—Публикация

1982-01-05—Подача