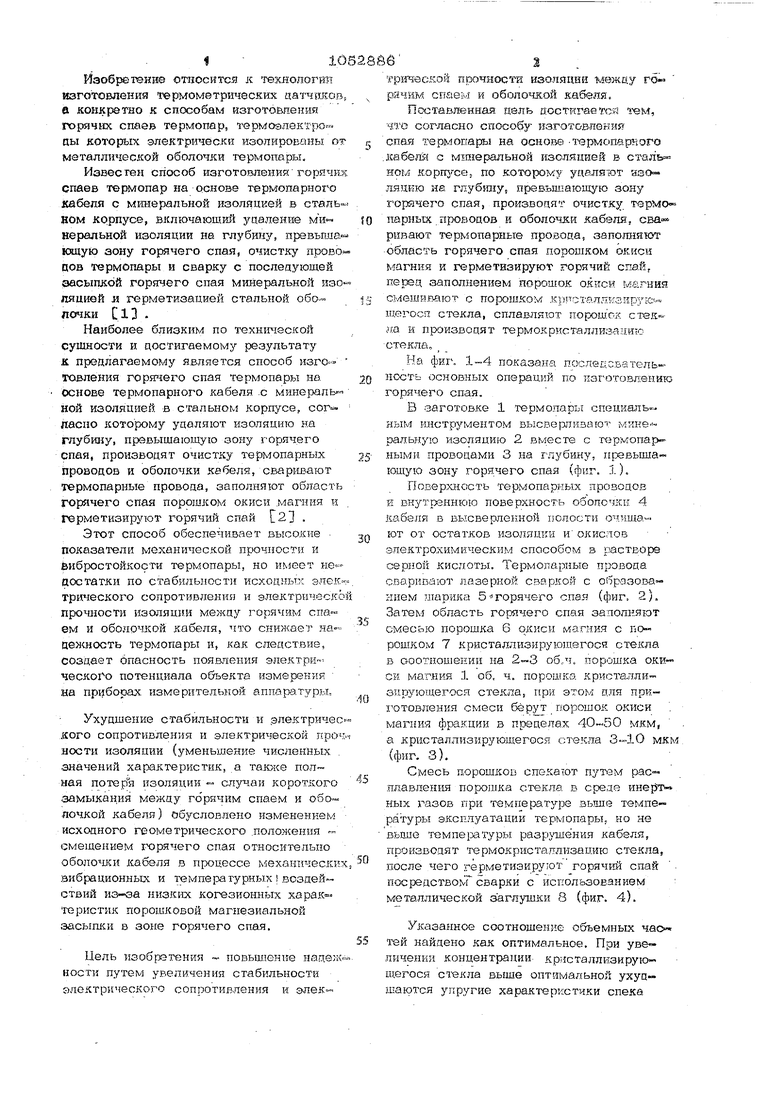

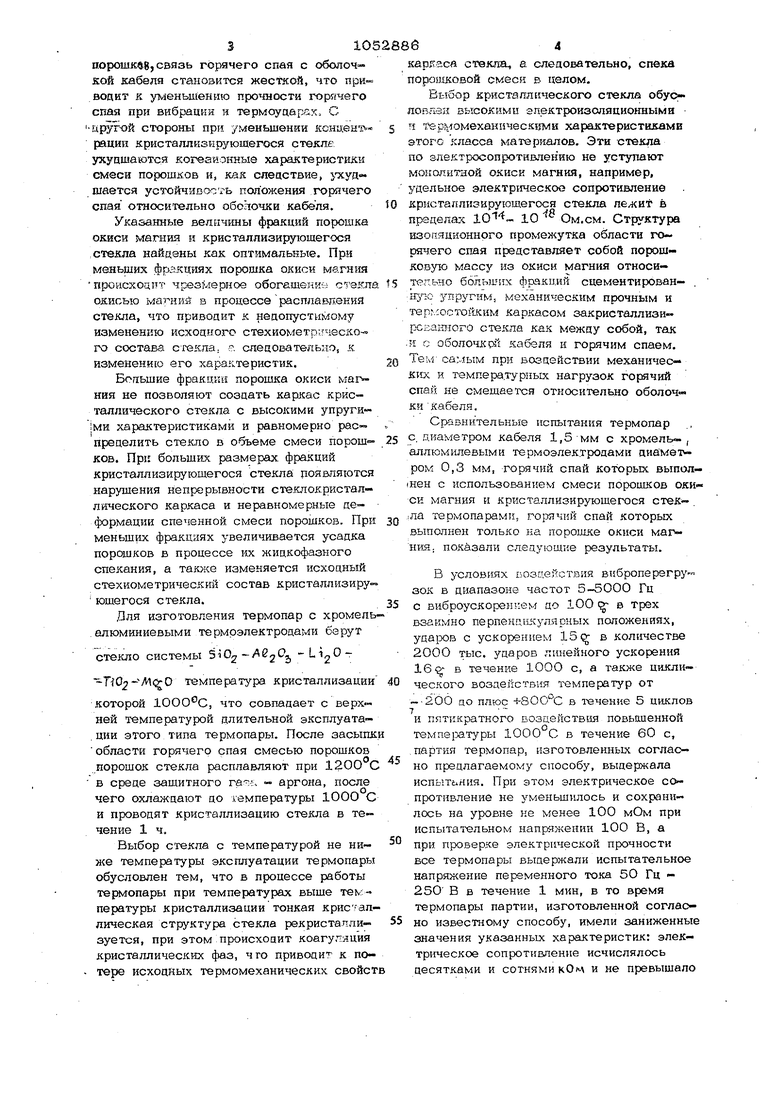

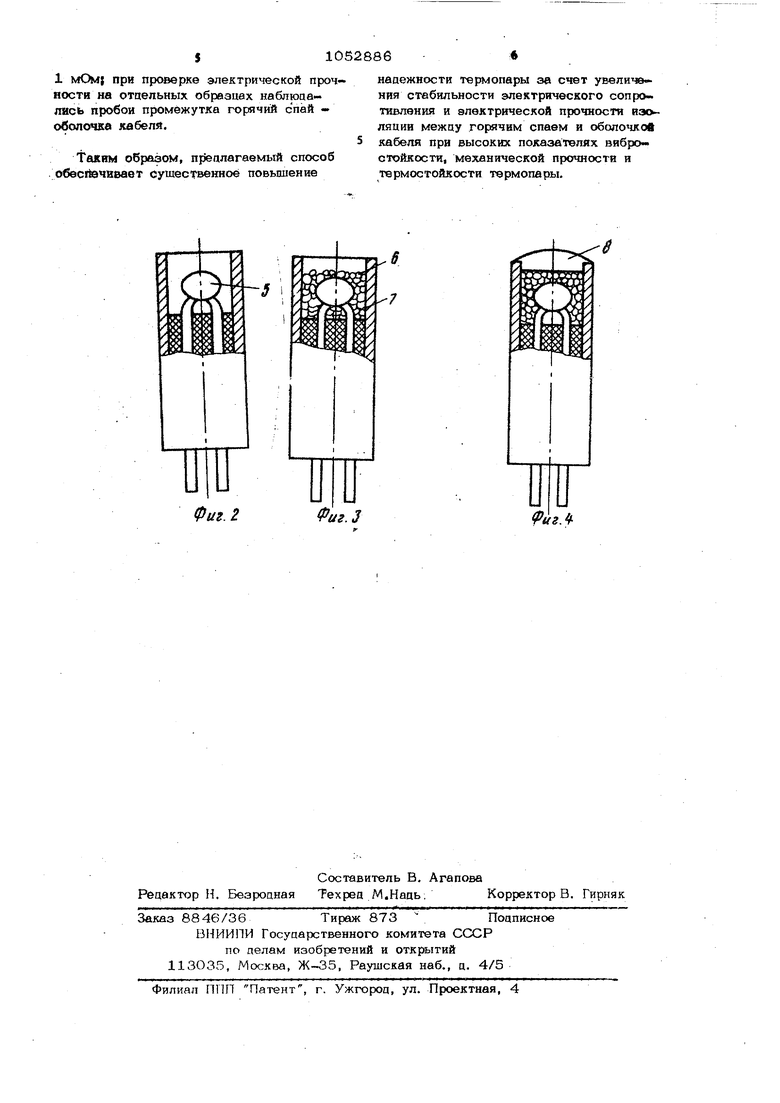

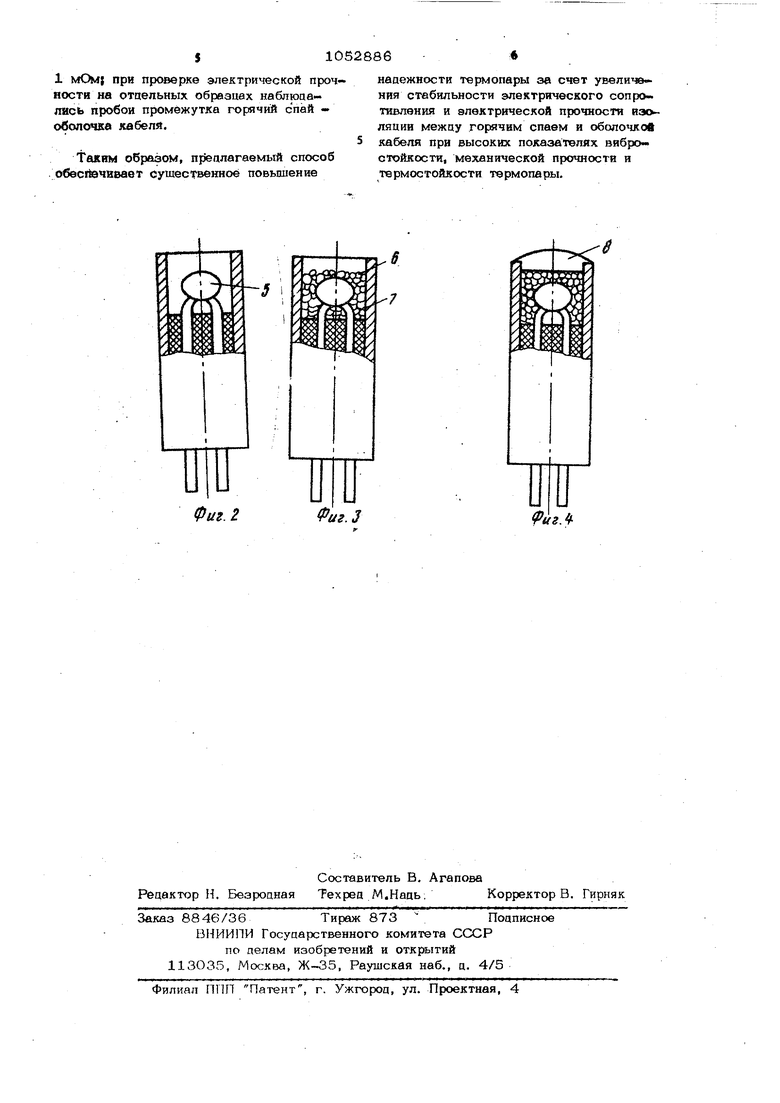

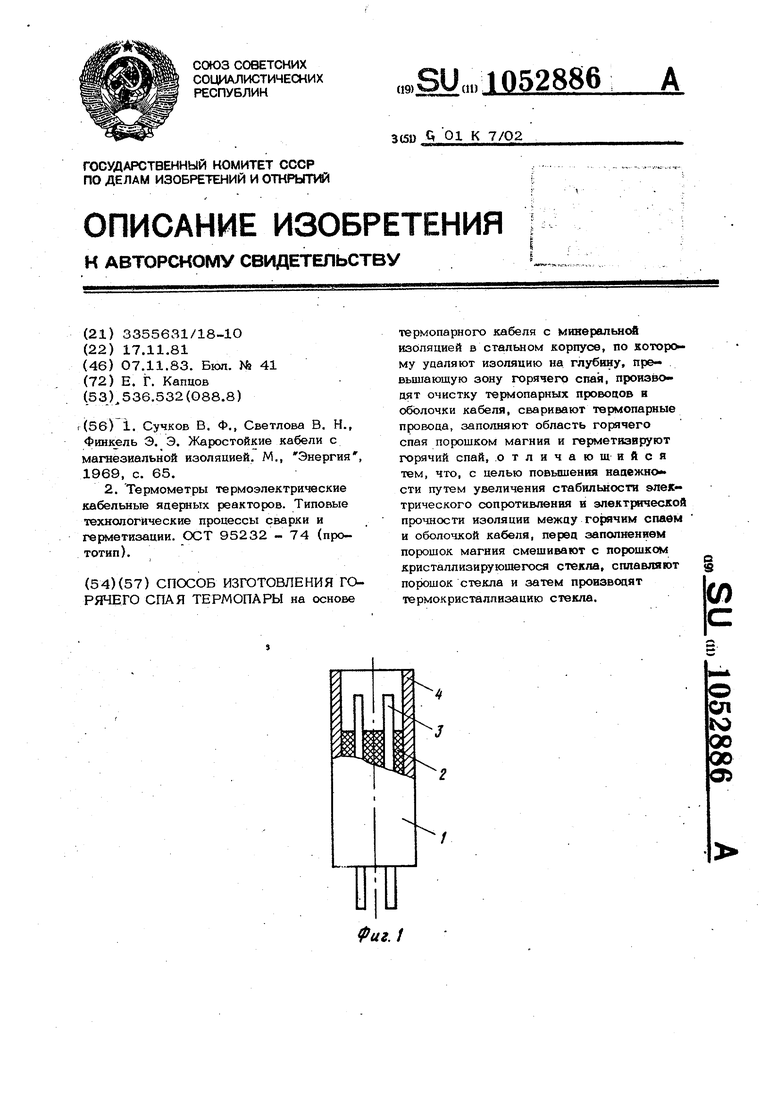

Йзобретвнне относится д тех гопогия изготовления термометрических а конкретно к способам изготоьпения горячих спаав термопар, термоэлектро пы которых электрически изолированы о металлической оболочки термопары, Известен способ изготовлениягорячк спаев термопар на основе термопарного кабеля с минеральной изоляцией в сталь ном корпусе, включающий уцаление ми- нерапьной изоляции на глубину, превьпла кядую зону горячего спая, очистку прово цов термопары и сварку с последующей аасыпкой горячего спая мшеральной изо 11ЯЦ1юй л герметизацией стальной обо-« почки Cl3 . Наиболее близким по технической сущности и достигаемому результату к предлагаемому является способ изго говления ropsTiero спая термопары на основе термопарного кабеля .с минерапьной изоляцией в стальном корпусе, сог яасно которому удаляют изоляцию на глубину, превышающую зону горячего спая, производят очистку термопарных проводов и оболочки кабеля, сваривают термопарные провода, заполняют область горячего спая порошком окиси .магния и герметизируют горячий спай L21 . Этот способ обеспечивает высокие показатели механической п|.ючности и бибростойкости термопары, но имеет не« достатки по стабильности исходных элек rpiwecKoro сопротивления и электрическ прочности ИЗОЛЯЦИ.И между горячим спа- ем и оболочкой кабеля, что снижает напелсность термопары и, как слеаствие, создает Опасность появления электри- ческого потенциала объекта измерения на приборах, измерительной аппарэ.туры Ухудшение стабильности и .электричес кого сопротивления и электрической про ности изоляции (уменьшение численных значений характеристик, а также полмая потерГя изоляции « случаи короткого замыкания между горячим спаем и оболочкой кабеля) обусловлено изменением исходного геометрического .положения --.-смещением горячего спая относительно оболочки кабеля в процессе механически вибрационных и те мне ра ту рны.х воздействий из-оа низких когезионных харак теристлк порошковой магнезиальной эасыш ;и в ьзоне горячего спая. Цель изобретезния повышение нацеж ности путем увеличения стабильности йлектрического сопротивления н элек-тр вской прочноетк изоляции межцу го« рячйм спаем и оболочкой кабеля. Псставленная пель цосткгаекзя уем, что согласно изготовления спая 7-ермопары на осно.ве термопар шго кабелЗ с мшшральной изоляцией в стальном корщ-се. по которому удаляют изо- яяцкю не гпубшЕу, превьшшющую зону горячего спая, производят очистку тэрмопарных проводов и оболочки кабеля, сБа ривают термопарные про.воца, заполняют область горячего спая порошком окиси магния и герметизируют горячий спа.й, перэц заполнением порОЕгок окиси г-лагния сыеши.вают с порошком кргтсталпкзярую шегосп стекла, сплавляют порошок ствя- .j.ra н производят термокристаллиз-ацию стекла, На фиг. 1-4 показана последсБатель-. HCCTfc основных операций по нзготовгюниго горячего спая. В заготовке 1 термо.пары специальным инструментом Быс1зерли.за1О1 мине-ральную изоляцию 2 вк/юсте с кзрмопар ными проводами 3 на глубину, превышающую зону горячего спая (фиг. 1). Г1о.вер.хность термопариых проводов и внутрзннюю поверхностЬ оболочки 4 кабеля .в вы.сверленной полости очишают от остатков изоляции иокислов электро.химическим способом в растворе серной кислоты. Термопарные п ювода сваривают лазерной сваркой с образо.ва.нием шарика 5«горячего спая (фиг. 2). Затем область горячего спая заполняют смесью порошка 6 оккси магния с по рошком 7 кристаллизирующегося стекла в соотношении на 2-3 об...ч. порошка оки- Си магния 1 об, ч. порошка кристагшиз :рующегося стекла, при этом для приготовления смеси берут порошок окиси магния (Ьракции в пределах 40.50 мкм, а кристаллизирующегося стекла 3-10 мкм (фиг. 3). Смесь порошков спекают путчам рас плавпен1Ш порошка стекла в среде HHejJi ных при температуре .вьппе температуры эксплуатации термопары, но не вьппе темпе1эатуры разрушения кабеля, производят термокристаялизацию стекла, после чего герметизируют горячий спай посредством сварки с использованием металлической заглушки 8 (фиг. 4). Указанное соотношение объемных чао™ тей найдено как оптимальное. При увеличении концентрации крясталлизируюш.егося стекла выше оптимальной ухудшаются упругие характеристики спека

порошков,связь горячего спая с оболочкой кабеля становится жесткой, что приводит к уменьшению прошости гортчего спая при вибрации и термоуцерах. С

гдруг-ой стороны при уменьшении кснцен рацип кристаллизирующегося стекле ухуцшаются когезио1щыв характеристики смеси пороЕшов и, как спеаствие, jxya. шается устойчивость положения горячего спая относительно оболочки кабеля.

Указанные величины фракций порошка окиси магния и кристаллизирующегося

: стекла найдены как оптимальные. При меньших фракциях порошка окиси магния

происхоцит чрезмерное обогашекий ст-экл окисью ма:гний в процессе расплавления стекла, что приводит к недопустимому изменению исхоцного стехиометрическо- го состава стекла, е. слецоватепьио, к. изменению его хара теристик.

Бопьшие фракции порошка окиси маг ния не позволяют создать каркас кристаллического стекла с высокими упруги|ми характеристиками и равномерно распрецелить стекло в смеси порошков. При больших размерах фракций кристаллизирующегося стекла появляются нарушения непрерывности стеклокристал- лического каркаса и неравномерные де™ формации спеченной смеси порошков. При меньших фракциях увеличивается усадка порсяиков в процессе кх жицкофазного спекания, а изменяется исходный стехиометрическю состав кристаллизиру юшегося стекла.

Для изготовления термопар с хромель

.алюминиевыми термрэлектродами берут

стекло системы 5i02 2 -Ti02-A1 0 температура кристаллизации

которой lOOO C, что совпадает с верхней температурой длительной эксплуата- . ции этого типа термопары. После засыпк области горячего спая смесью порошков порошок стекла расплавляют при 1200 С в среде защитного . - аргона, после чего охлаждают до температуры 1ООО С и проводят кристаллизацию стекла в течение 1 ч.

Выбор стекла с температурой не ниже температуры эксплуатации термопары обусловлен тем, что в процессе работы термопары при температурах выще тек-пературы кристаллизации тонкая крис аллическая структура стекла рекристаллизуется, при этом происходит коагуляция кристаллических фаз, ч го приводит к потере исходных термомеханических свойст

каркаса стекла, а следовательно, спела

пороижовой смеси в целом.

Выбор кристаллического стекла обусловпак высокими эпектроизоляционными п TtepMOMexaHUMecKifMH характеристакамв этого класса материалов. Эти стекла по электросопротивлению не уступают монолитной окиси магния, например, удельное электрргческое сопротивление кристаллизирующегося стекла лежит в пределах 10 Ом.см. Структура изопяционного промежутка области го рячего спая представляет собой порошковую массу из окиси магния относительно б6льш1:х фракций сцементирован- iTyio упругим, механическим прочным и теp.:ocтo tким каркасом закристаллизи рСЕашюго с-гекпа как между собой, так я с оболочкрй кабэля и горячим спаем. Tshi самым при воздействии механически ; и темпера.турных нагрузок горячий спай не смещается относительно оболочки кабеля.

Сравнительные испытания термопар с. диаметром кабеля 1,5 мм с хромель- , аллюмилевыми термоэлек.тродами диа:мет ром 0,3 мм, горячий спай которых выпол нен с использованием смеси порошков окси магния и кристаллизирующегося стекла термопарами, гортчий спай которых выполнен только на порошке окиси магниЯ; показали следующие результаты.

В условиях п-озцействия впброперэгрузек в диапазоне частот 5-5000 Гц с виброускоренкем до 1ОО f в трех взаимно перпендикулярных положениях, Уваров с ускорением 15 в количестве 200О тыс. ударов линейного ускорения в течение 1000 с, а также циклического воздействия а емператур от -200 цо плюс +80ОС в течение 5 циклов и пятикратного возцействия повьоиенной темпе1за.туры 1000 С в течение 60 с, .партия термопар, изготовленных согласно предлагаемому способу, выдержала испытания. При этом электрическое сопротивление не уменьшилось и сохранилось на уровне ке менее 100 мОм при испытательном напряжении 100 В, а при проверке электрической прочности все термопары выдержали испытательное напряжение переменного тока 50 Гц 250 В в течение 1 мин, в то время термопары партии, изготовленной согласно известному способу, имели заниженны значения указанных характеристик: электрическое сопротивление исчислялось десятками и сотнями кОм и не превышало

1 мОм{ при проверке электрической прочности на отдельных образцах наблюаалась пробои промежутка горячий спай оболочка кабели.

Таким образом, П1эеалагаемый способ обесйачйвает существенное повьпиение

нааежности термопары за счет увеличения стабильности электрического сопротивления и электрической прочности изоляции межцу горячим спаем и оболочкой кабеля при высоких показателях вибро- стойкости, механической прочности и термостойкости термопары.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления горячего спая термопары | 1984 |

|

SU1185117A1 |

| Способ изготовления горячего спая термопары | 1980 |

|

SU900125A2 |

| Способ изготовления горячего спая зачехленной в оболочку термопары | 1984 |

|

SU1191751A1 |

| Способ изготовления горячего спая термопары | 1978 |

|

SU687350A2 |

| Способ изготовления горячего спая термопары | 1975 |

|

SU573726A1 |

| ПРЕОБРАЗОВАТЕЛЬ ТЕРМОЭЛЕКТРИЧЕСКИЙ (ВАРИАНТЫ), ТЕРМОПАРНЫЙ КАБЕЛЬ ДЛЯ ИЗГОТОВЛЕНИЯ ПРЕОБРАЗОВАТЕЛЯ ТЕРМОЭЛЕКТРИЧЕСКОГО ПО ПЕРВОМУ ВАРИАНТУ, СПОСОБ ОПРЕДЕЛЕНИЯ НЕОБХОДИМОСТИ ПРОВЕДЕНИЯ ПОВЕРКИ ИЛИ КАЛИБРОВКИ ТЕРМОЭЛЕКТРИЧЕСКОГО ПРЕОБРАЗОВАТЕЛЯ | 2009 |

|

RU2403540C1 |

| Способ изготовления горячего спая кабельной термопары | 1988 |

|

SU1624277A1 |

| Способ изготовления кабельной термопары | 1989 |

|

SU1696902A1 |

| Многозонный датчик температуры | 2024 |

|

RU2834589C1 |

| ТЕРМОЭЛЕКТРИЧЕСКИЙ ПРЕОБРАЗОВАТЕЛЬ И СПОСОБ ЕГО МЕТРОЛОГИЧЕСКОГО КОНТРОЛЯ В ПРОЦЕССЕ ЭКСПЛУАТАЦИИ БЕЗ ДЕМОНТАЖА С ОБЪЕКТА | 2014 |

|

RU2584379C1 |

СПОСОБ ИЗГОТОВЛЕНИЯ ГОи. РЯЧЕГО СПАЯ ТЕРМОПАРЫ на основе термопарного кабеля с минеральжЛ изоляцией в стальном корпусе, по которому удаляют изоляцию на гпубшу, превышающую зону горячего спая, производят очистку термопарных провоцов и оболочки кабеля, сваривают термопарные провода, заполняют область горячего спая порошком магния и герметизвругот горячий спай, отличающийся тем, что, с целью повышения наоежно сти путем увеличения стабильности электрического сопротивления и электрической прочности изоляции межау горячим спаем и оболочкой кабеля, перец заполнением порошок магния смешивают с порошком i кристаллиэируюшегося стекла, сплавляют порюшок стекла и затем производят (Л термокристаллизацию стекла. ел К) сх СХ) Од

8 -7

(РигЛ

Авторы

Даты

1983-11-07—Публикация

1981-11-17—Подача