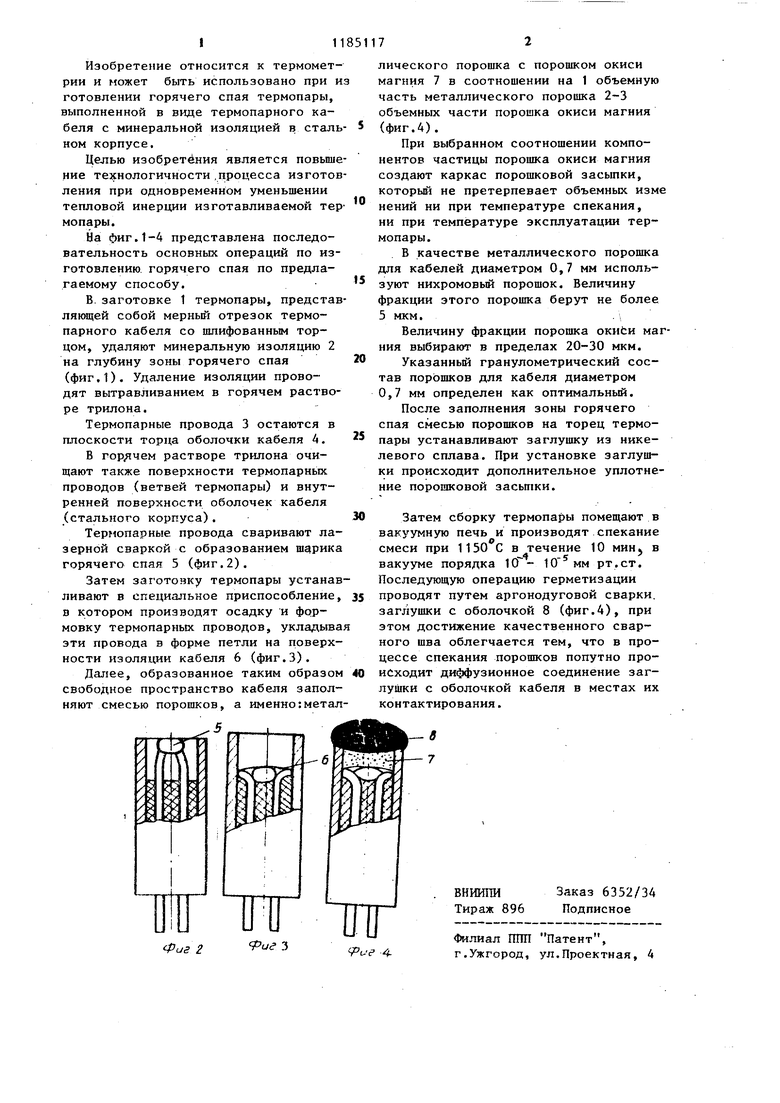

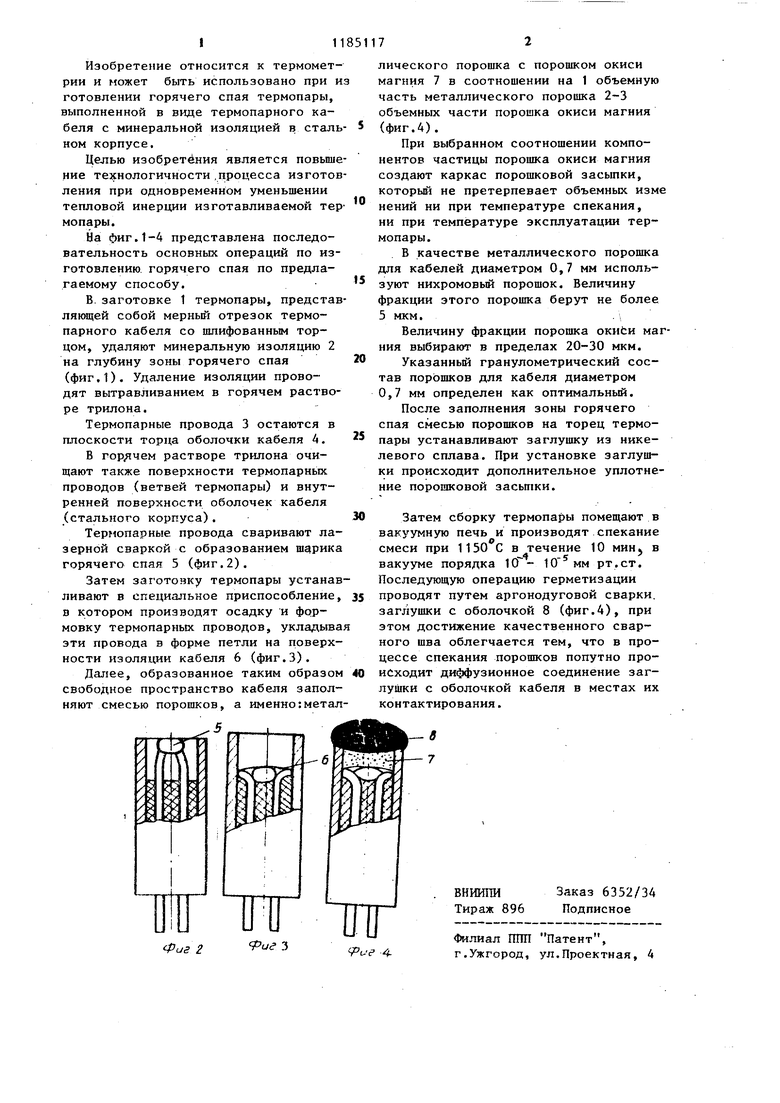

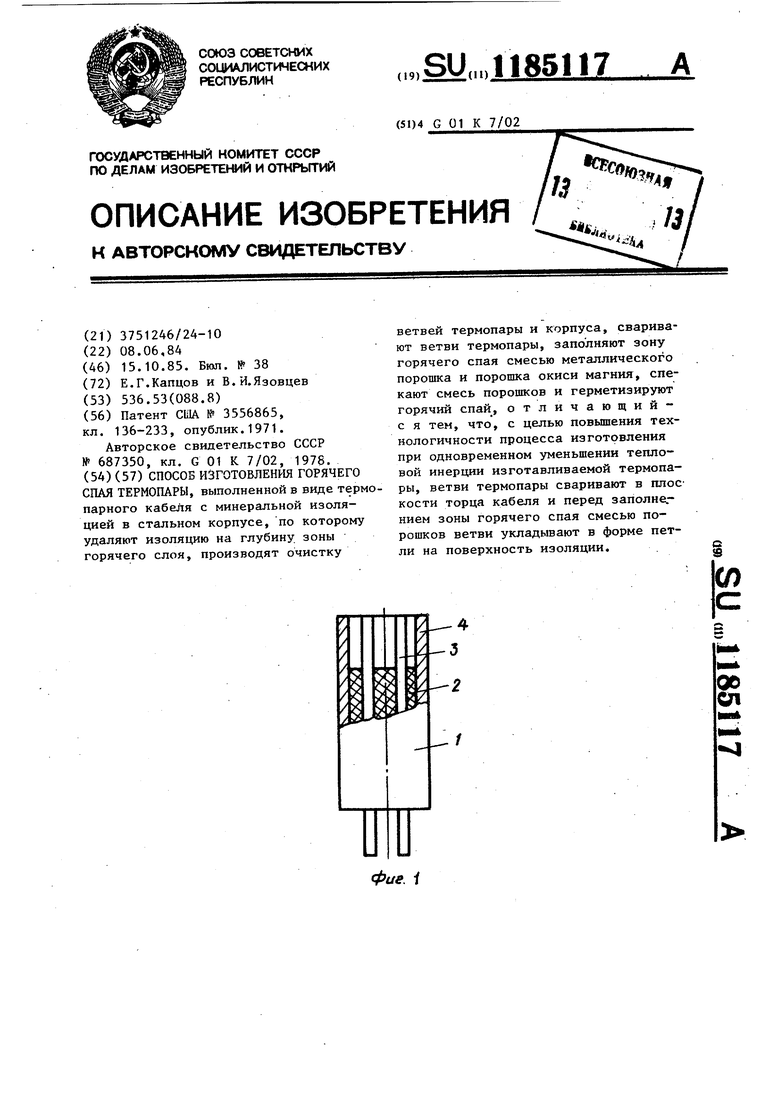

Изобретение относится к термометрии и может быть использовано при и готовлении горячего спая термопары, выполненной в виде термопарного кабеля с минеральной изоляцией в сталь ном корпусе. Целью изобретения является повыше ние технологичности.процесса изготов ления при одновременном уменьшении тепловой инерции изготавливаемой тер мопары. На фиг.1-4 представлена последовательность основных операций по изготовлению горячего спая по предлагаемому способу. В. заготовке 1 термопары, представ лякяцей собой мерный отрезок термопарного кабеля со шлифованным торцом, удаляют минеральную изоляцию 2 на глубину зоны горячего спая (фиг.1). Удаление изоляции проводят вытравливанием в горячем растворе трилона. Термопарные провода 3 остаются в плоскости торца оболочки кабеля 4. В растворе трилона очищают также поверхности термопарньгх проводов (ветвей термопары) и внутренней поверхности оболочек кабеля (стального корпуса). Термопарные провода сваривают лазерной сваркой с образованием горячего спая 5 (фиг.2). Затем заготонку термопары устанав ливают в специальное приспособление, в котором производят осадку и формовку термопарных проводов, укладыва эти провода в форме петли на поверхности изоляции кабеля 6 (фиг.З). Далее, образованное таким образом свободное пространство кабеля заполняют смесью порошков, а именно:метал лического порошка с поропжом окиси магния 7 в соотношении на 1 объемную часть металлического порошка 2-3 объемных части порошка окиси магния (фиг.4). При выбранном соотношении компонентов частицы порошка окиси магния создают каркас порошковой засыпки, который не претерпевает объемных изме нений ни при температуре спекания, ни при температуре эксплуатации термопары. В качестве металлического порошка для кабелей диаметром 0,7 мм используют нихромовый порошок. Величину фракции этого порошка берут не более 5 мкм.. Величину фракции порошка окиЬи магния выбирают в пределах 20-30 мкм. Указанный гранулометрический состав порошков для кабеля диаметром 0,7 мм определен как оптимальный. После заполнения зоны горячего спая смесью порошков на торец термопары устанавливают заглушку из никелевого сплава. При установке заглушки происходит дополнительное уплотнение порошковой засыпки. Затем сборку термопары помещают в вакуумную печь и производят.спекание смеси при 1150 С в течение 10 мин в вакууме порядка 10 мм рт.ст. Последующую операцию герметизации проводят путем аргонодуговой сварки, заглушки с оболочкой 8 (фиг.4), при этом достижение качественного сварного шва облегчается тем, что в процессе спекания порошков попутно происходит диффузионное соединение заглушки с оболочкой кабеля в местах их контактирования.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления горячего спая зачехленной в оболочку термопары | 1984 |

|

SU1191751A1 |

| Способ изготовления горячего спая термопары | 1981 |

|

SU1052886A1 |

| Способ изготовления горячего спая термопары | 1980 |

|

SU900125A2 |

| Способ изготовления горячего спая термопары | 1978 |

|

SU687350A2 |

| Способ изготовления кабельной термопары | 1989 |

|

SU1696902A1 |

| ДАТЧИК ТЕМПЕРАТУРЫ | 2012 |

|

RU2494357C1 |

| Способ изготовления горячего спая кабельной термопары | 1986 |

|

SU1420390A1 |

| Способ изготовления горячего спая термопары | 1975 |

|

SU573726A1 |

| Способ изготовления горячего спая кабельной термопары | 1987 |

|

SU1545097A2 |

| Способ изготовления горячего спая кабельной термопары | 1988 |

|

SU1624277A1 |

СПОСОБ ИЗГОТОВЛЕНИЯ ГОРЯЧЕГО СПАЯ ТЕРМОПАРЫ, выполненной в виде термопарного кабеля с минеральной изоляцией в стальном корпусе, по которому удаляют изоляцию на глубину зоны горячего слоя, производят очистку ветвей термопары и корпуса, сваривают ветви термопары, заполняют зону горячего спая смесью металлического порошка и порошка окиси магния, спекают смесь порошков и герметизируют горячий спай, отличающийс я тем, что, с целью повышения технологичности процесса изготовления при одновременном уменьшении тепловой инерции изготавливаемой термопары, ветви термопары сваривают в плоскости торца кабеля и перед заполнег нием зоны горячего спая смесью порошков ветви укладывают в форме петли на поверхность изоляции. 00 СП

| Патент США № 3556865, кл | |||

| Регулятор для ветряного двигателя в ветроэлектрических установках | 1921 |

|

SU136A1 |

| Способ изготовления горячего спая термопары | 1978 |

|

SU687350A2 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1985-10-15—Публикация

1984-06-08—Подача