.1 . - Изобретение относится к термомет- рии, а именно к изготовлению горячего спая зачехленных в металлическую оболочку термопар.

Цель изобретения - повышение точнести измерения температуры изготав :ливаемых термопар Sa счет уменьшения инерционности.

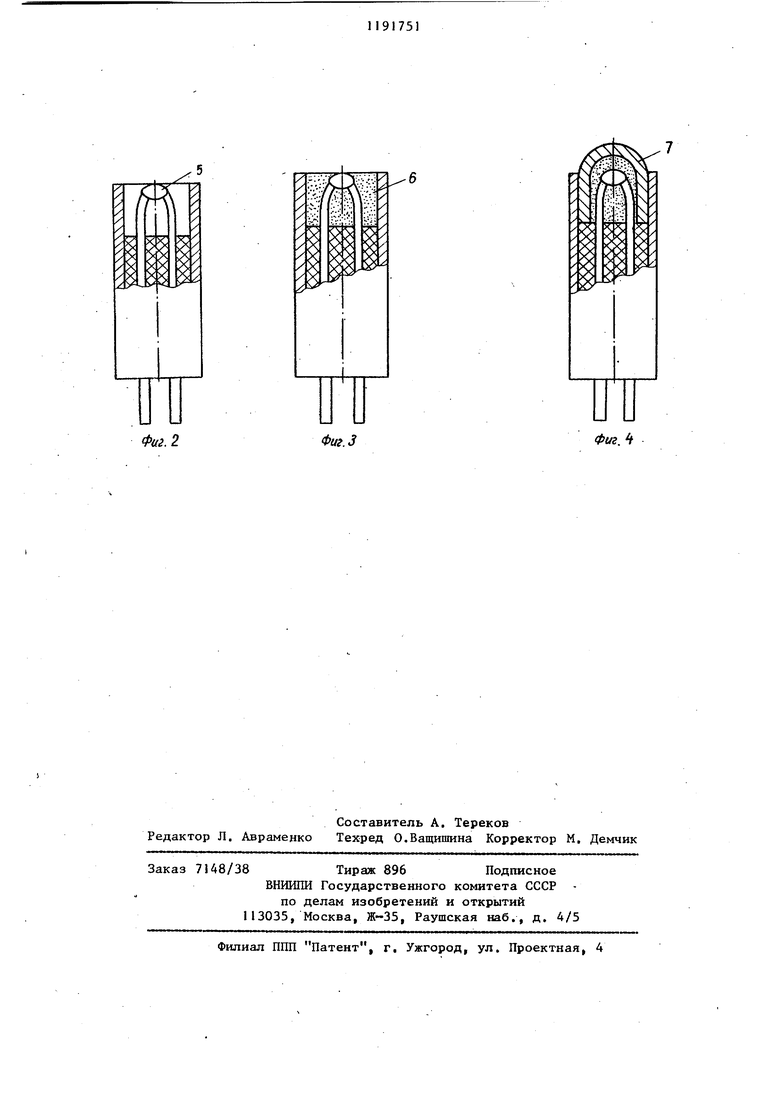

На фиг, 1 показано удаление из оболочки .термопары минеральной электрической изоляции; на фиг. 2 изготовление спая термопары; на фиг. 3 засьшка области горячего спая смесью порошков; на фиг. 4 вид термопары в сборе перед диффузионной сваркой.

На фиг. 1-4 обозначена термопара со стальным чехлом минеральная электрическая изоляция 2, термоэлектроды 3, защитная оболочка 4 термопары, горячга спай 5 термопары, смесь 6 порошков металла и окиси магния, цпливдрпческая заглушка 7 чашеобразной формы.

Изготовление горячего спая зачехлепной 13 оболочку термопары производится следующим образом.

В заготовке 1 термопары, пред-ставляющей собой мерный отрезок термопарного кабеля со шлифованным торцом, удаляют минеральную изоляцию 2 на глубину, превьпиающую зону горячег спая (фиг. 1). Вытравливание изоляци проводят в горячем растворе тршюна на глубину, равную диаметру кабеля,

Термопариые провода 3 остаются в плоскости торца оболочки термопары 4 В горячем растворе тршюна проводят также очистку поверхности термопарных проводов и внутренней поверхност оболочки кабеля.

Термопарные провода сваривают лазерной сваркой с образованием ша- рика горячего спая 5 (фиг. 2). Затем область горячего спая запрлняют предварительно подготовленной смесью металлического порошка с порошком окиси магния всоотношении на 1 об.ч металлического порошка 2-3 об.ч. порошка окиси магния 6 (фиг. 3).

512

При выбраннбм соотношении компонентов частицы окиси магния, этого инертного материала по отношению к термопарным проводам и оболочки кабеля, создают каркас порошковой засыпки, который не претерпевает объемных изменений ни при температуре спекания смеси порошков, ни при температуре эксплуатации термопары.

После заполнения области горячего спая смесью порошков в оболочке 4с использованием специального приспособления устанавливают цилиндрическую заглушку 7 чашеобразной формы из-материала, идентичного материалу оболочки кабеля, на глубину удаления минеральной изоляции (фиг. 4). Затем производит диффузионную сварку заглушки 7 с оболочкой термопары 4 при 1150°С в вакууме порядка 110 мм.рт.ст. и длительности вьщержг ки порядка 10-15 мин. В процессе диффузионной сварки заглушки 7 и оболочки 4 происходит одновременное спекание смеси порошков металла, например никелевого, я окиси магния.

Для обеспечения надежности герметичного соединения заглушки с оболочкой с повышенными показателями по механической прочности и -термостойкости на поверхность заглушки предварительно наносят сяой химического никеля толщиной 6-9 мкм с содержанием фосфора в пределах до 15%.

Химический никель служ1-1Т расплавляющейся прослойкой за счет образования в процессе нагрева эвтектики никель - фосфор, которая- растворяется в соединяемых деталях в npo4j;ecce их диффузионной сварки.

В случае применения термопарного кабеля с оболочкой из нержавеющей аустенитной стали или никелевого жаростойкого сплава заглувпсу выполняют из нержавеющей аустенитной стали.

Дпя кабелей с диаметром оболочки 3 мм и выше предпочтительно использовать точеные заглушки, а для меньших диаметров- сварные на основе стан- дартньтх трубок.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления горячего спая термопары | 1980 |

|

SU900125A2 |

| Способ изготовления горячего спая термопары | 1984 |

|

SU1185117A1 |

| Способ изготовления горячего спая термопары | 1981 |

|

SU1052886A1 |

| Способ изготовления горячего спая термопары | 1978 |

|

SU687350A2 |

| Способ изготовления кабельной термопары | 1989 |

|

SU1696902A1 |

| Способ изготовления горячего спая термопары | 1975 |

|

SU573726A1 |

| ДАТЧИК ТЕМПЕРАТУРЫ | 2012 |

|

RU2494357C1 |

| Способ изготовления горячего спая кабельной термопары | 1988 |

|

SU1624277A1 |

| Способ изготовления горячего спая кабельной термопары | 1986 |

|

SU1420390A1 |

| Способ изготовления горячего спая кабельной термопары | 1987 |

|

SU1545097A2 |

СПОСОБ ИЗГОТОВЛЕННЯ ГОРЯЧЕГО СПАЯ ЗАЧЕХЛЕННОЙ В ОБОЛОЧКУ ТЕРМОПАРЫ, заключанрщейся в удалении из торцовой части оболочки электрической изоляции, очистке термоэлектроводов и оболочки, сварке горячего спая и заполнении области горячего спая смесью металлического порошка с порошком окиси магния в соотношении на 1 об.ч. металлического порошка 2-3 об.ч, порошка окиси магния, последующем спекании смеси порошков и герметизации горячего спая, отличающийся тем, что, с целью повышения точности измерения изготавливаемых термопар путем уменьшения их инерционности, сварку термоэлектродов ведут в плоскости торца защитной оболочки и после заполнения области горячего спая смесью порошков металла и окиси магния внутри торцовой части защитной обоi лочки устанавливают цили1здрическую заглушку чашеобразной формы с плот(Л ной посадкой по внутренней поверхности оболочки на глубину удаления изоляции, а герметизацию горячего спая производят посредством диффузионной сварки. СП

| УСТРОЙСТВО ДЛЯ ПОДСЧЕТА НЕРАВНОЦЕННЫХ СОЕДИНЕНИЙ В ТЕЛЕФОННЫХ УСТАНОВКАХ | 1926 |

|

SU7548A1 |

| Ступка | 1922 |

|

SU536A1 |

| Miniatur mantel Thermcfelementen, Thermocoakc, c | |||

| Печь для сжигания твердых и жидких нечистот | 1920 |

|

SU17A1 |

| Способ изготовления горячего спая термопары | 1978 |

|

SU687350A2 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1985-11-15—Публикация

1984-03-16—Подача