(54) СПОСОБЙИЗГОТОВЛЕНИЯ ГОРЯЧЕГО СПАЯ ТЕРМОПАРЫ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления горячего спая термопары | 1984 |

|

SU1185117A1 |

| Способ изготовления горячего спая зачехленной в оболочку термопары | 1984 |

|

SU1191751A1 |

| Способ изготовления горячего спая термопары | 1981 |

|

SU1052886A1 |

| Способ изготовления горячего спая термопары | 1978 |

|

SU687350A2 |

| Способ изготовления кабельной термопары | 1989 |

|

SU1696902A1 |

| Способ изготовления горячего спая термопары | 1975 |

|

SU573726A1 |

| Способ изготовления горячего спая кабельной термопары | 1986 |

|

SU1420390A1 |

| СПОСОБ ЗАДЕЛКИ КОНЦОВ ТЕРМОПАРНЫХ КАБЕЛЕЙ ГЕРМОВВОДОВ | 1990 |

|

RU2030050C1 |

| Способ изготовления горячего слоя термопары из тугоплавких материалов | 1984 |

|

SU1224610A1 |

| Способ изготовления горячего спая кабельной термопары | 1987 |

|

SU1545097A2 |

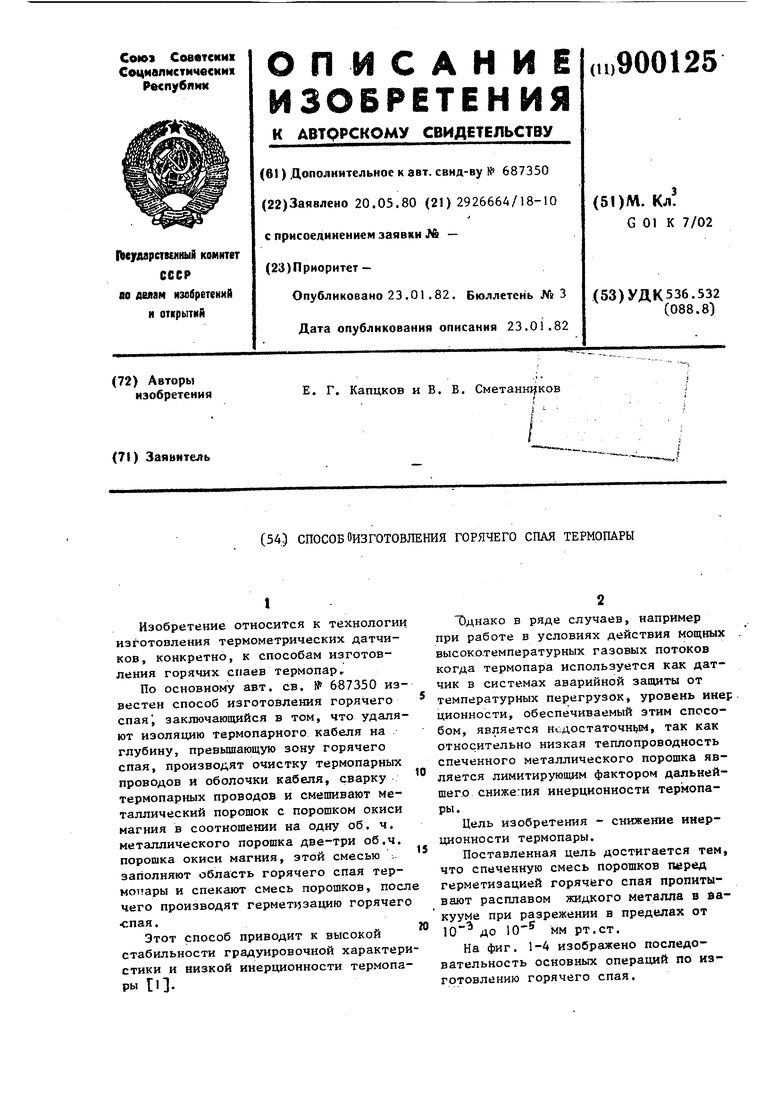

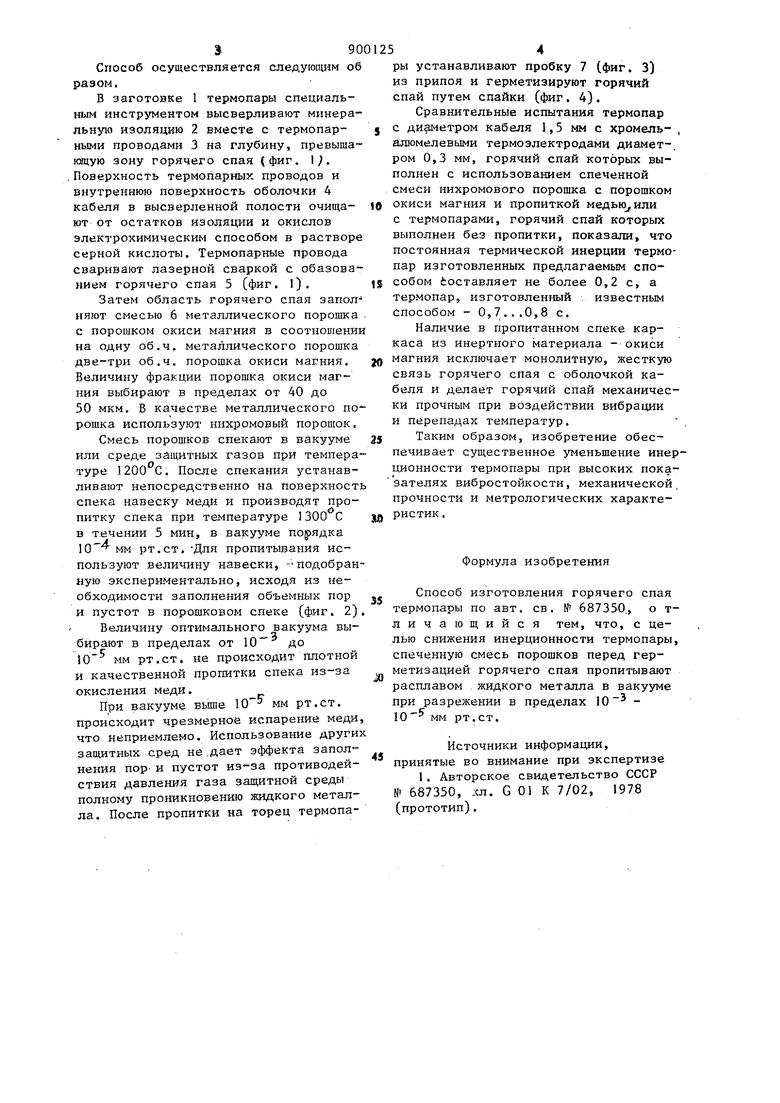

Изобретение относится к технологии изготовления термометрических датчиков, конкретно, к способам изготовления горячих спаев термопар г По основному авт. св. № 687350 известен способ изготовления горячего спая , заключающийся в том, что удаляют изoляlц ю термопарного кабеля на . глубину, превышающую зону горячего спая, производят очистку термопарных проводов и оболочки кабеля, сварку термопарных проводов и смешивают металлический порошок с порошком окиси магния в соотношении на одну об. ч. металлического порошка две-три об.ч. порошка окиси магния, этой смесью .. заполняют область горячего спая термопары и спекают смесь порошков, посл чего производят герметизацию горячего спая. Этот способ приводит к высокой стабильности градуировочной характери стики и низкой инерционности термопа ры Г1. Однако в ряде случаев, например при работе в условиях действия мощных высокотемпературных газовых потоков когда термопара используется как датчик в системах аварийной защиты от температурных перегрузок, уровень инер ционности, обеспечиваемый этим способом, является недостаточн1;1м, так как относительно низкая теплопроводность спеченного металлического порошка является лимитирующим фактором дальнейшего снижения инерционности термопары. Цель изобретения - снижение инерционности термопары. Поставленная цель достигается тем, что спеченную смесь порошков тшред герметизацией горячего спая пропитывают расплавом жидкого металла в вакууме при разрежении в пределах от 10 до 10 мм рт.ст. На фиг. 1-4 изображено последовательность основных операций по изготовлению горячего спая.

Способ осуществляется следующим об разом.

В заготовке 1 термопары специальным инструментом высверливают минеральную изоляцию 2 вместе с термопарными проводами 3 на глубину, превышакяцую зону горячего спая (фиг. i;. .Поверхность термопарных проводов и внутреннюю поверхность оболочки 4 кабеля в высверленной полости очищают от остатков изоляции и окислов электрохимическим способом в растворе серной кислоты. Термопарные провода сваривают лазерной сваркой с обазованием горячего спая 5 (фиг. 1).

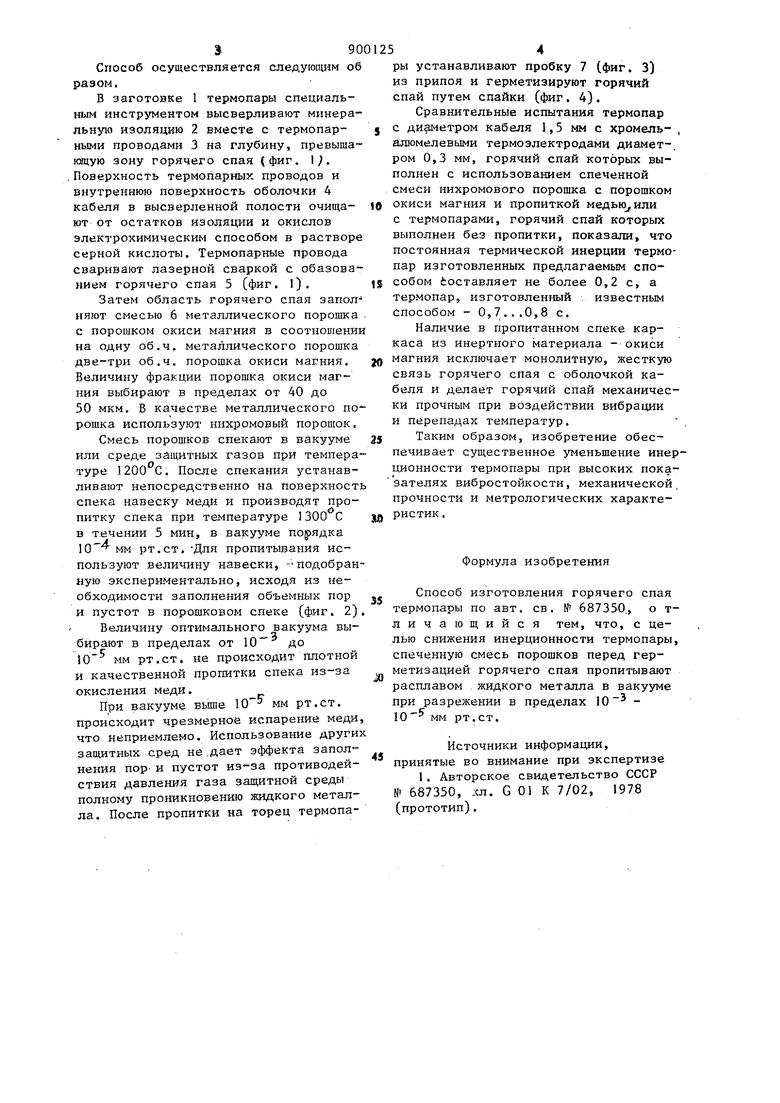

Затем область горячего спая запол- няют смесью 6 металлического порошка с порошком окиси магния в соотношении на одну об.ч. металлического порошка две-три об.ч. порошка окиси магния. Величину фракции порошка окиси магния выбирают в пределах от 40 до 50 мкм. В качестве металлического порошка используют нихромовый порошок.

Смесь порошков спекают в вакууме или среде заш итных газов при температуре . После спекания устанавливают непосредственно на поверхность спека навеску меди и производят пропитку спека при температуре 1300 С в т.ечении 5 мин, в вакууме по|)ядка

-4

10

мм рт.ст. -Для пропитывания используют величину навески, -подобранную экспериментально, исходя из необходимости заполнения объемных пор и пустот в порошковом спеке (фиг. 2).

Величину оптимального вакуума выбирают в пределах от 10 до 10 мм рт.ст. не происходит плотной и качественной пропитки спека из-за окисления меди.

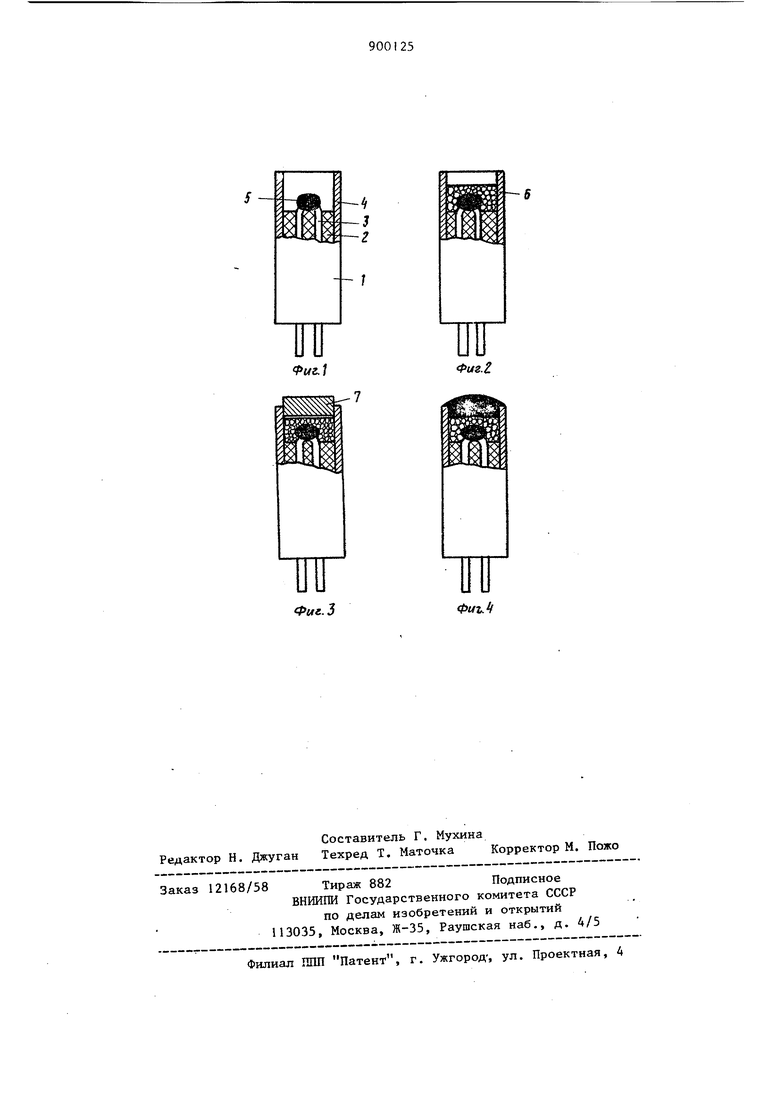

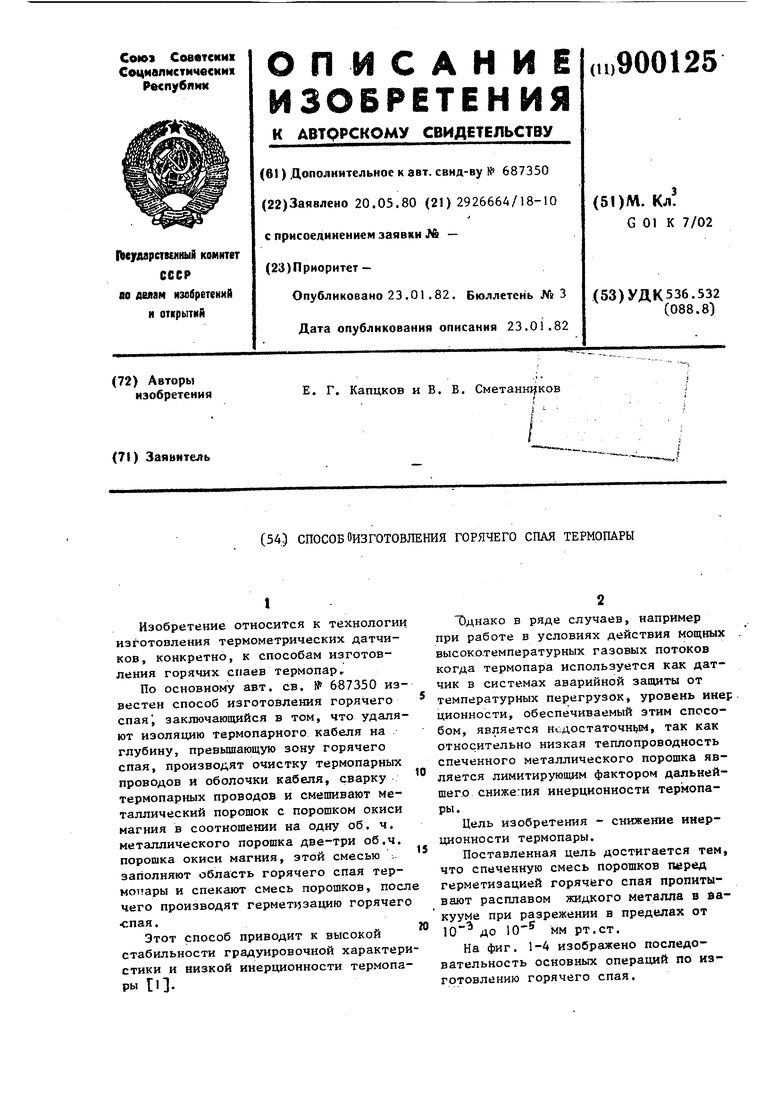

При вакууме выше 10 мм рт.ст. происходит чрезмерное испарение меди, что неприемлемо. Использование других защитных сред не.Дает эффекта заполнения пор- и пустот из-за противодействия давления газа защитной среды полному проникновению жидкого металла. После пропитки на торец термопары устанавливают пробку 7 (фиг. 3) из припоя и герметизируют горячий спай путем спайки (фиг. 4).

Сравнительные испытания термопар с диметром кабеля 1,5 мм с хромельалюмелевыми термоэлектродами диаметром 0,3 мм, горячий спай которьге выполнен с использованием спеченной смеси нихромового порошка с порошком окиси магния и пропиткой медью или с термопарами, горячий спай которых выполнен без пропитки, показали, что постоянная термической инерции термопар изготовленных предлагаемым способом доставляет не более 0,2 с, а термопар, изготовленный известным способом - 0,7.,.0,8 с.

Наличие в пропитанном спеке каркаса из инертного материала - окиси магния исключает монолитную, жесткую связь горячего спая с оболочкой кабеля и делает горячий спай механически прочным при воздействии вибрации и перепадах температур.

Таким образом, изобретение обеспечивает существенное уменьшение инеционности термопары при высоких покаЗателях вибростойкости, механической прочности и метрологических характеристик ,

Формула изобретения

Способ изготовления горячего спая термопары по авт. св. № 687350., о тличающийся тем, что, с целью снижения инерционности термопары спеченную смесь порошков перед герметизацией горячего спая пропитывают расплавом жидкого металла в вакууме при разрежении в пределах 10 мм рт.ст.

Источники информации, принятые во внимание при экспертизе

.l

Фиг.2

Авторы

Даты

1982-01-23—Публикация

1980-05-20—Подача