О1

со

оо

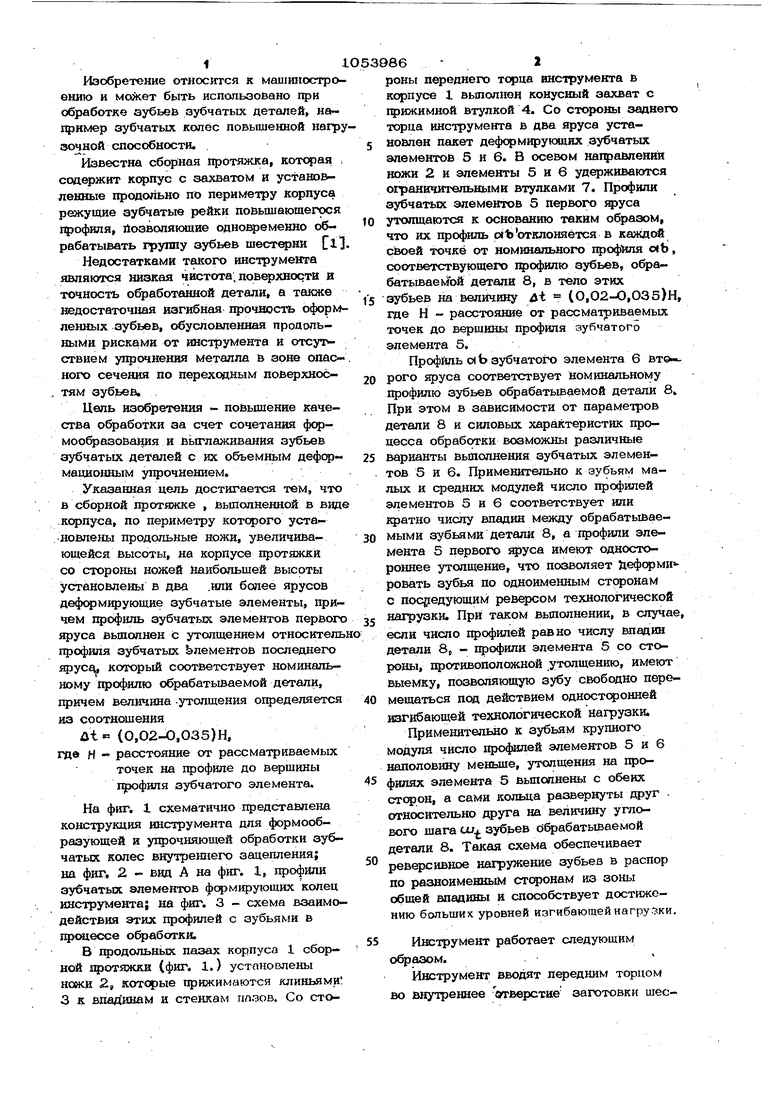

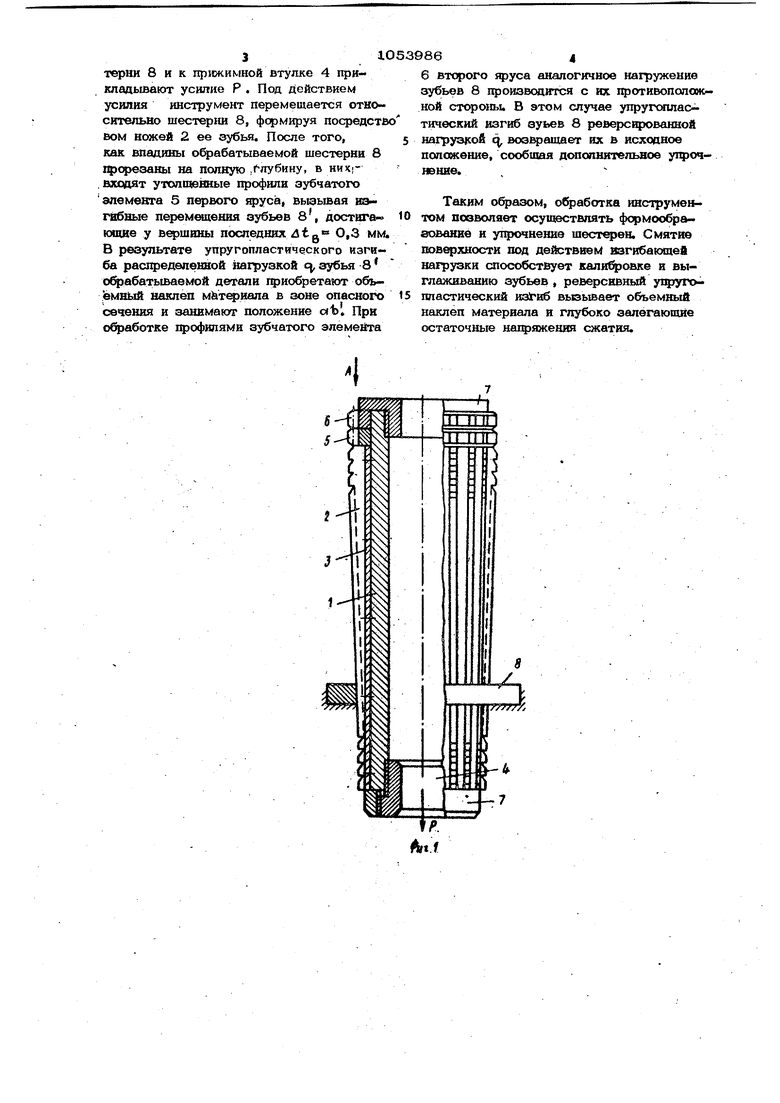

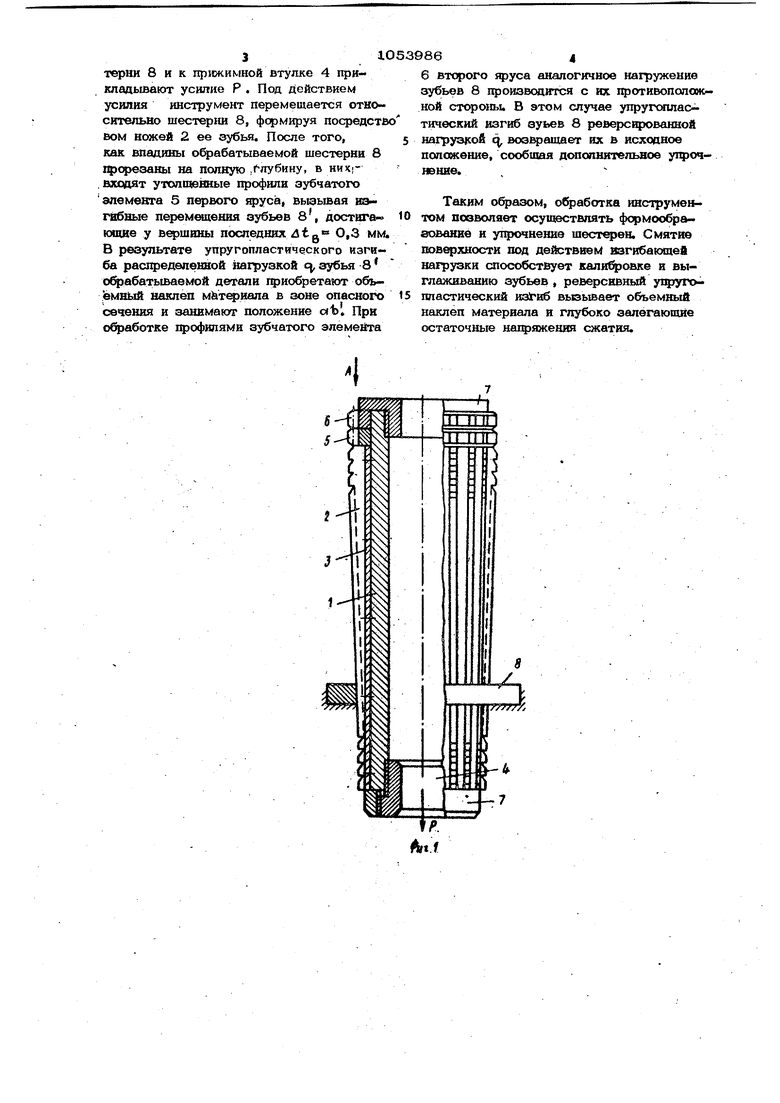

05 Изобретение отиос1ггся к маигшюстро ению и может быть использовано при обработке аубьев зубчатых деталей, на1фимер зубчатых колёс повышенной нагр зочной способности. Известна сборная протяжка, содержит с захватом и установленные продольно по периметру корпуса режущие зубчатые рейки повышающегося гфофкля, йозволяюшне одновременно обрабатывать группу зубьев шестерни С Недостатками такого инструмента являются низкая чистота; поверхвости и точность обработанной детали, а также недостаточная изгибная прочность оформ ленных зубьев, обусловленная продольными рисками от инструмента и отсут ствием упрочнения металла в зоне опас ного сечения по переходным поверхнос, тям зубьев. Цель изобретения повьшхенне качества обработки за счет сочетания формообразования и вьгглаживанйя зубьев зубчатых деталей с их объемным деформацио1шым упрочнением. Указанная цель достигается тем, что в сборной протяжке , выполненной в вид корпуса, по периметру KOTqporo установлены продольные ножи, увеличивающейся высоты, на корпусе протяжки со стороны ножей шибольшей высоты установлены в два .или более ярусов дефс мирующке зубчатые элементы, причем профиль зубчатых элементов первого уса вьшолнен с утолщением относитель профиля зубчатых Элементов последнегчг ус который соответствует номинальному профилю обрабатываемой детали, причем величина -утолщения определяется из соотношения Д1« (0,О2-О,035)Н, где Н - расстояние от рассматриваемых точек на профиле до вершины профиля зубчатого элемента. На фиг. 1 схематично представлена конструкция инструмента для формообразующей и упрочняющей обработки зубчатых колес внутреннего зацепления; на фиг, 2 - вид А на фиг. 1, профили зубчатых элементов фсрмируюших колец инструмента; на фиг. 3 - схема взаимодействия этих профилей с зубьями в npcKiecce офаботки. В продольных пазах корпуса 1 сборной протяжка (фиг. 1.) установлены ноиси 2в прижимаются клиньями 3 к впайинам и стенкам гшзов. Со стороны переднего торца инструмента в корпусе 1 выполнен конусный захват с прижимной втулкой 4. Со стсфоны заднего торца инструмента в два яруса установлен пакет дефор м фующих зубчатых элементов 5 и 6. В осевом нагфавленни ножи 2 и элементы 5 и 6 удерживаются ограничительными втулками 7. Профили зубчатых элементов 5 первого яруса утолщаются к основанию таким образом, что их профиль «Ъотклоняется в каждой с)аоей тчэчкё от номинального профиля о(Ъ, соответхггвующего профилю зубьев, обрабатываемой детали 8, в тело этих зубьев на величину й± - (О,02-О,035)Н, где Н - расстояние от рассматриваемых точек до вершины профиля зубчатого элемента 5. Профиль 01 Ьзубчатогч) элемента 6 вте рого яруса соответствует номинальному профилю зубьев обрабатываемой детали 8 При этом в зависимости от параметров детали 8 и силовых характеристик процесса обработки возможны различные варианты вьшолнения зубчатых элементов 5 и 6. Применительно к зубьям малых и средних модулей число профилей элементов 5 и 6 соответствует или кратно числу впадин между обрабатываемыми зубьями детали 8, а профили элемента 5 первого яруса имеют одностороннее утолщение, что позволяет йефс ми ровать зубья по одноименным сторонам с последующим реверсом технологической нагрузки. При таком выполнении, в случае, если число профилей равно числу впадин детали 8, - 1 офили элемента 5 со стороны, 1фотивоположной утолщению, имеют выемку, позволяющую зубу свободно перемещаться под действием односторонней изгибающей технологической нагрузки. Применительно к зубьям крупного модуля число профилей элементов 5 и 6 наполовину меньше, утолщения на профилях элемента 5 вьшолнены с обеих сторон, а сами кольца развернуты друг относительно друга на величину углового шага си зубьев с)фабатываемой детали 8. Такая схема обеспечивает реверсивное нагружение зубьев в распор по разноименным сторонам из зоны общей впадины и способствует достижению больших уровней изгибающей нагрузки. Инструмент работает следующим офазом. Инструмент вводят передним торцом во внутреннее атверстие заготовки шес терпи 8 и к прижимной втулке 4 прикладьшают усилие Р . Под действием усилия инструмент перемещается относительно шестерни 8, формируя посредств вом ножей 2 ее зубья. После того, как впадины обрабатываемой шестерни 8 хфореааны на полную ,Г-лубину, в никг . вяаэдят yTonimeiaHbie профили зубчатого длвмекга 5 первого фуса, выэьюая и гнбнью перемещения зубьев 8, достнгв юише у вершины последних/Itц 0,3 мм В результате упругопласгического изгиба распределенной заагрузкой cj, зубья 8 офабатываемой детали гфиобретают обьемньзй наклеп материала в зоне опасного сечения и занимают положение «Ъ. При обработке щ офипямк зубчатого элеме11та 6 второго яруса аналогичное нагружение зубьев 8 производится с их противоположной стороньи В этом случае упругсяшас- тический изгиб зуьев 8 реверсированной нагрузкой с воэ ащает их в исходное положение, сообщая дополнительное утфочиэние., Таким образом, обработка инструме том позволяет осуществлять формообразование и упрочнение шестерен. Смятие пов хности под действием изгибающей нагрузки способствует калибровке и выглаживанию зубьев, реверсивный упдргугопластический изЗгиб вьвывает объемный наклеп материала и глубоко залегающие остаточные напряжения сжатия.

i Sud

a

Фи-t.l

| название | год | авторы | номер документа |

|---|---|---|---|

| Инструмент для обработки зубчатых колес методом поверхностной пластической деформации | 1989 |

|

SU1690930A2 |

| ЧЕРВЯЧНАЯ ФРЕЗА ДЛЯ ЗУБОФРЕЗЕРОВАНИЯ И УПРОЧНЕНИЯ ЧЕРВЯЧНЫХ КОЛЕС С ИСПОЛЬЗОВАНИЕМ КОМБИНИРОВАННОЙ ПОДАЧИ И ЗАБОРНОГО КОНУСА | 2009 |

|

RU2412027C1 |

| СПОСОБ ЗУБОФРЕЗЕРОВАНИЯ И УПРОЧНЕНИЯ ЧЕРВЯЧНЫХ КОЛЕС С ИСПОЛЬЗОВАНИЕМ КОМБИНИРОВАННОЙ ПОДАЧИ И ЗАБОРНОГО КОНУСА | 2009 |

|

RU2410208C1 |

| Способ упрочнения зубьев гибких зубчатых колес | 1989 |

|

SU1757804A1 |

| СПОСОБ ДВУХПРОХОДНОГО ЗУБОФРЕЗЕРОВАНИЯ С УПРОЧНЕНИЕМ | 2011 |

|

RU2464132C1 |

| ДВУХПРОХОДНАЯ КОМБИНИРОВАННАЯ СБОРНАЯ ЧЕРВЯЧНАЯ ФРЕЗА С УПРОЧНЕНИЕМ | 2011 |

|

RU2456137C1 |

| Сборная червячная фреза | 2023 |

|

RU2814755C1 |

| Инструмент для обработки зубчатых колес методом поверхностной пластической деформации | 1990 |

|

SU1773540A1 |

| СПОСОБ ЗУБОНАРЕЗАНИЯ ЦИЛИНДРИЧЕСКИХ КОЛЕС С МОДИФИЦИРОВАННЫМ ПРОФИЛЕМ ЗУБЬЕВ | 2012 |

|

RU2527109C1 |

| КОМБИНИРОВАННАЯ СБОРНАЯ УПРОЧНЯЮЩАЯ ЧЕРВЯЧНАЯ ФРЕЗА | 2011 |

|

RU2457085C1 |

СБОРНАЯ ПРОТЯЖКА, представляюшая собой корпус, по периметру которого установлены продольные ножи увеличивающейся высоты, отличающаяся тем, что, с целью повышения качест обработки за счет совмещения операций формообразования и выглаживания зубьев зубчатых деталей с их объемным деффмациоЕШым упрочнением на корпусе щютяжки Со стороны ножей иаибольщей высоты установлены в два или более ярусов дeфqpмtф ющие зубчатые элементы, причем профиль зубчатых элементов нового яруса вьшолнен с утолшением относительно щ офиля зубчатых элекюнтов последнего яруса, который соответствует номинальному ифофилю обрабатываемой детали, при этом вел1иина утолщения at определяется из соотношения; 0,02-0,035 Н, где Н - расстояние от рассматриваемых точек на профиле до вершины профиля зубчатого элемента.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Ножницы для резки листа | 1976 |

|

SU763043A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1983-11-15—Публикация

1982-02-05—Подача