Изобретение относится к обработке металлов давлением и может быть использовано для окончательного формообразования и поверхностного упрочнения цилиндрических прямо- и косозубых колес методом поверхностной пластической деформации.

Цель изобретения - повышение качества обработки поверхностей зубьев и точности зубьев путем равномерной обработки поверхностей всех зубьев колеса.

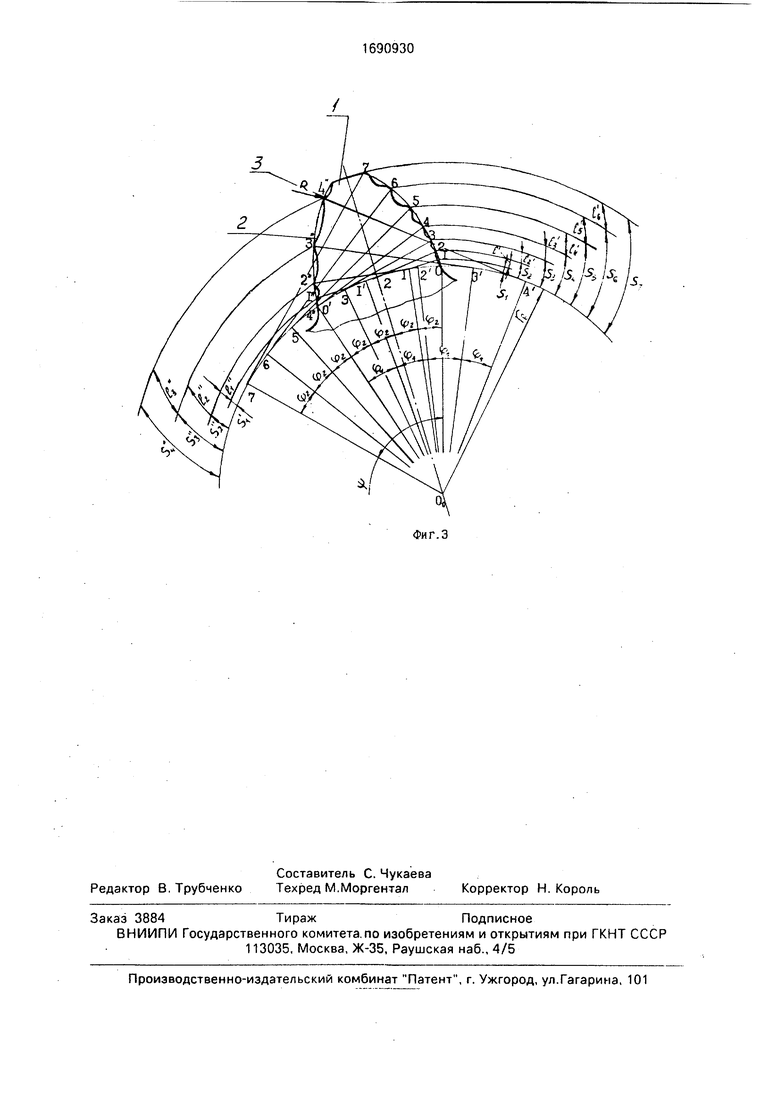

На фиг. 1 изображен инструмент с торца; на фиг. 2 -то же, деформирующие выступы на разноименных рабочих сторонах

профиля зуба; на фиг. 3 - то же, когда деформирующие выступы на разноименных сторонах профиля зуба выполнены с различными по величине центральными углами.

Инструмент для обработки зубчатых колес методом поверхностной пластической деформации представляет собой зубчатое колесо или зубчатый венец цельной или сборной конструкции, зубья 1 которого имеют эвольвентный рабочий профиль, выполненный в виде деформирующих выступов 2, разделенных между собой впадинами 3.

Os О

о ю

CJ

о

ю

Вершины деформирующих выступов 2 скруглены радиусом R, меньшим по величине радиуса кривизны эвольвентного профиля, при этом расположение вершин деформирующих выступов между собой может быть выполнено по следующим вариантам:

а) с переменными расстояниями, измеряемыми от основного цилиндра радиусом гь до соответствующего деформирующего выступа вдоль очертания эвольвентного профиля зуба, увеличивающимися в направлении от основания зуба к его вершине, симметрично расположенными (например, на одном радиусе ГА) относительно оси зуба таким образом, что длина любого участка рабочего профиля зуба между вершинами двух рядом расположенных деформирующих выступов определяется математической зависимостью (фиг. 1):

In Sn - S п - 1 0,5 rb ( n ф )2 -0, -1

0,5 гь ( n2 (ft - n2 (ft f 2 n (j - (ft )

-0,5гьр(2п-1 )

где Sn - длина участка эвольвентного профиля, измеряемая от основного цилиндра до соответствующего деформирующего выступа (мм) Sn 0,5гь(п р )2;

Sn-1 длина участка эвольвентного профиля, измеряемая от основного цилиндра до предыдущего деформирующего выступа (мм) Sn-1 0,) pf:

гь - радиус окружности (эволюта) основного цилиндра профиля зуба инструмента, мм;

р- единичный центральный угол между стороной, соединяющей точку начала эвольвентного профиля О на основной окружности (эволюте) радиуса гь с центром 00, и другой стороной, соединяющей точку касания 1 , 2 , ... 7 с основной окружностью касательной 1-1,2-2,..., 7 -7 , ограничивающей длину дуги эвольвентного участка, с центром Оо.

Определение длины дуг Sn и 5п-1 основано на общеизвестных из дифференциальной геометрии зависимостях определения длины дуги эвольвенты в зависимости от величины радиуса основной окружности гь и изменения центрального угла р

ln Sn-Sn-1 0,5rb -0,5rb(V -p)2 0,5rbt - 0,5 rb( (()

0,5rb(V V )- 0,(

0

Таким образом, окончательно имеем

ln 0,5 гь { ( 2 n - 1 ) 0,5 гь (р ( 2 - p)

б) с несимметричным относительно оси

симметрии зуба инструмента расположением на разных по величине радиусах гз и гз , смещенным от основного цилиндра радиусом гь на величину AS в направлении дуги эвольвентного профиля, соответствующей центральному углу Дуэ определяемой зависимостью (фиг. 2).

AS 0,5гь()2 при условии, что

5

где AS - длина дуги смещения, мм,

Ау - центральный угол смещения, рад; р- единичный центральный угол, рад.

Начало выполнения деформирующих выступов на рабочем профиле зуба инструмента осуществляется со смещением на величину AS только для первого выступа, например, на левом профиле по отношению к первому выступу на правом профиле.

в) с несимметричным расположением одноименных деформирующих выступов (например, 3 и 3) соответственно на различных по величине радиусах относительно оси симметрии зуба инструмента, выполненных 0 таким образом, что величина либо дуги эвольвентного профиля, измеряемой от основного цилиндра радиусом гь до соответст- вующего деформирующего выступа, определяется различными по величине единичными центральными углами, составляющими угол развернутости. Тогда длина любого участка эвольвентного профиля зуба между вершинами двух рядом расположенных деформирующих выступов может быть выражена соотношением

5

5

0

In Sn - S n - 1 0,5 rb {% ( 2 n - 1 ) 0,5 (). In1 Si - S n - 1 0,5 rb & ( 2 n - 1 ) 0,5 гь tpz. ( 2 ty - (pi )

при соблюдении условий, что ф pz где Sn и -Sn длины дуг эвольвентного профиля соответственно правого и левого профиля зуба инструмента, измеряемые от основного цилиндра радиусом до соответствующего деформирующего выступа, мм;

n - порядковый номер соответствующего деформирующего выступа;

pi и р2 - единичные центральные углы соответственно для правого и левого профиля зуба инструмента, составляющие углы развернутости, рад

Примером конкретного выполнения инструмента предлагаемой конструкции является инструмент зубчатого типа сборной конструкции с параметрами: число зубьев инструмента 2 22, модуль m 10мм, коэффициент смещения исходного контура X 0,866, в теле зубьев которого вмонтированы твердосплавные зубчатые вставки, выполненные в пресс-форме из твердого сплава ВК6М.

Точность и конфигурация рабочей части зубчатой твердосплавной вставки определяется точностью внутреннего зубчатого контура матрицы пресс-формы, изготовленной в виде отдельного зуба.

Для получения зубчатых твердосплавных вставок с минимальными припусками под шлифование их в сборе проводили корректировку геометрии внутреннего зубчатого контура матрицы пресс-формы на величину усадки детали после спекания, которая достигает более 20%. При спекании отдельной зубчатой вставки усадка осуществляется только в теле зуба, соответственно и учет ее осуществляется по высоте и толщине зуба, но не по диаметрам вершин и впадин зубчатого колеса.

Для повышения технологичности деталей пресс-формы, оформляющих зубчатый вкладыш, полученные кривые заменялись дугами окружностей. Большая величина модуля зуба требовала уточнения расчета параметров заменяющей окружности в связи с неизбежным отклонением положения этой окружности от теоретической эвольвенты, достигающее для данного модуля более 0,15 мм. Это реализовывалось с помощью дополнительной подпрограммы в виде вложенного цикла со счетчиком, в которую входят: изменение положения опор- ных точек для расчета заменяющей окружности с определенным шагом, относительно первоначально рассчитанных; расчет нового положения заменяющей окружности; сравнение полученной заменяющей окружности с теоретической эвольвентой.

Из полученного семейства кривых выбирается заменяющая окружность с наименьшими отклонениями от теоретической эвольвенты. Реализован расчет с отклонениями в 0,001 мм.

Полученные геометрические параметры выводились на печать в качестве технологических размеров для изготовления пуансона. По ним рассчитывалась и выдавалась в виде перфоленты и листинга управляющая программа электроэрозионного

вырезания внутреннего контура матрицы пресс-формы.

Методика позволяет разрабатывать управляющую программу для изготовления

любых очертаний внутренних зубчатых контуров матриц пресс-формы путем изменения исходных данных и реализовать ее с помощью автоматизированной системы Техтран на ЭВМ СМ-1420.

Матрица пресс-формы, имеющая периметр внутреннего зубчатого контура и толщину оформляющего контура 40 мм, изготавливалась из стали ХВГ, закаливалась до HRC 58-62 и обрабатывалась на

электроэрозионном вырезном станке с ЧПУ модели 4532ФЗ по программе, разработанной на основе предложенной методики. Полученные в изготовленной пресс-форме зубчатые вставки имеют минимальные равномерно распределенные припуски под шлифование инструмента в сборе, что сокращает трудоемкость его изготовления. Формула изобретения 1. Инструмент для обработки зубчатых

колес методом поверхностной пластической деформации по авт. св. № 660762, о т- личающийся тем, что, с целью повышения качества обработки и точности зубьев путем равномерной обработки поверхностей всех зубьев колеса, расстояние между выступами на рабочей поверхности зуба по эвольвентному профилю выполнено переменным и увеличивающимся в направлении от основания зуба к его вершине, а длина

участка между вершинами двух рядом расположенных выступов определяется по следующей зависимости:

In 0,5 гь (2 п - 1 ) 0,5 гь 9(2 / V),

где гь - радиус основной окружности профиля зуба, мм;

-единичный центральный угол, рад;

п - порядковый номер выступа;

ty- гол развернутости эвольвентного профиля, рад.

2. Инструмент по п. 1, отличающий- с я тем, что выступы на разноименных рабочих сторонах профиля зуба выполнены с несимметричным расположением относительно оси симметрии зуба и смещены на величину AS, определяемую зависимостью

AS 0,5гь(А)2 при условии, что р

где Д - центральный угол смещения, рад; р- единичный центральный угол, рад. 3. Инструмент по п. 1, отличающийся тем, что выступы на разноименных рабочих сторонах профиля зуба выполнены с

In 0,5гь (pi (2 -(pi} при соблюдеразличными по величине единичными цент-нии условия (f(pi,

ральными углами, а расстояние между вы-где р , pi - единичные центральные углы

ступами каждой стороны профилясоответственно для правого и левого профи- определяется зависимостями 5 ля зуба, составляющие углы развернутости,

/рад:

In О.бгь (2 - (p) |п- порядковый номер соответствующих

выступов.

In 0,5гь (pi (2 -(pi} при соблюде условия (f(pi,

| название | год | авторы | номер документа |

|---|---|---|---|

| Инструмент для обработки зубчатых колес методом поверхностной пластической деформации | 1990 |

|

SU1773540A1 |

| Долбяк для нарезания зубчатых колес | 1986 |

|

SU1380883A1 |

| СПОСОБ ЭЛЕКТРОЭРОЗИОННОЙ ОБРАБОТКИ МАТРИЦ ДЛЯ ИЗГОТОВЛЕНИЯ ЦИЛИНДРИЧЕСКИХ ЗУБЧАТЫХ КОЛЕС | 1998 |

|

RU2147497C1 |

| Инструмент для упрочнения зубчатых колес (его варианты) | 1981 |

|

SU986562A1 |

| СОПРЯЖЕННЫЕ РОТОРЫ | 1996 |

|

RU2112885C1 |

| Способ черновой обработки зубчатого колеса симметричным набором дисковых фрез | 1990 |

|

SU1815024A1 |

| Червячная фреза | 1987 |

|

SU1537425A1 |

| Зубчатая передача | 1988 |

|

SU1793131A1 |

| Способ нарезания выпуклых и вогнутых сторон арочных зубьев цилиндрических зубчатых колес | 1989 |

|

SU1722719A1 |

| ПРЯМОЗУБАЯ ЗУБЧАТАЯ ПЕРЕДАЧА | 1999 |

|

RU2160403C1 |

Изобретение относится к обработке металлов давлением и может быть использовано для окончательного формообразования и поверхностного упрочнения цилиндрических прямо- и косозубых колес методом поверхностной пластической деформации. Цель - повышение качества обработки и точности зубьев путем равномерной обработки поверхностей всех зубьев колеса. Инструмент представляет собой зубчатое колесо или зубчатый венец цельной или сборной конструкции, зубья которого имеют эвольвентный рабочий профиль, выполненный в виде деформирующих выступов, разделенных между собой впадинами. Вершины деформирующих выступов скруглены радиусом R, меньшим по величине радиуса кривизны эвольвентного профиля, при этом расположение вершин деформирующих выступов на прерывистой рабочей поверхности зуба выполнено с переменными расстояниями между ними, измеряемыми вдоль очертания эвольвентного профиля зуба и увеличивающимися в направлении от основания зуба инструмента к его вершине. Расстояния 1П, AS, in и In определяются по определенным зависимостям. Это позволяет уменьшить погрешности профиля колеса, исключает необходимость выполнять излишнее число деформирующих выступов на рабочей поверхности. 2 з. п. ф-лы, 3 ил.

Фиг.2

3

| Инструмент для обработки зубчатых колес методом поверхностной пластической деформации | 1977 |

|

SU660762A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1991-11-15—Публикация

1989-12-18—Подача